Em sua essência, a pulverização catódica de magnetron CC é um processo de revestimento baseado em vácuo usado para depositar películas extremamente finas de material sobre uma superfície. Funciona criando um plasma de gás energizado, que bombardeia um material-fonte (o "alvo") com íons, desalojando átomos. Um campo magnético configurado com precisão aprimora esse processo, guiando os átomos deslocados para revestir um componente (o "substrato) com uma película uniforme e de alta qualidade.

A inovação crítica da pulverização catódica de magnetron CC não é apenas a pulverização em si, mas o uso de um campo magnético. Este campo aprisiona elétrons perto do alvo, aumentando drasticamente a eficiência do plasma, o que resulta em uma deposição mais rápida, mais estável e a temperaturas mais baixas em comparação com métodos sem magnetron.

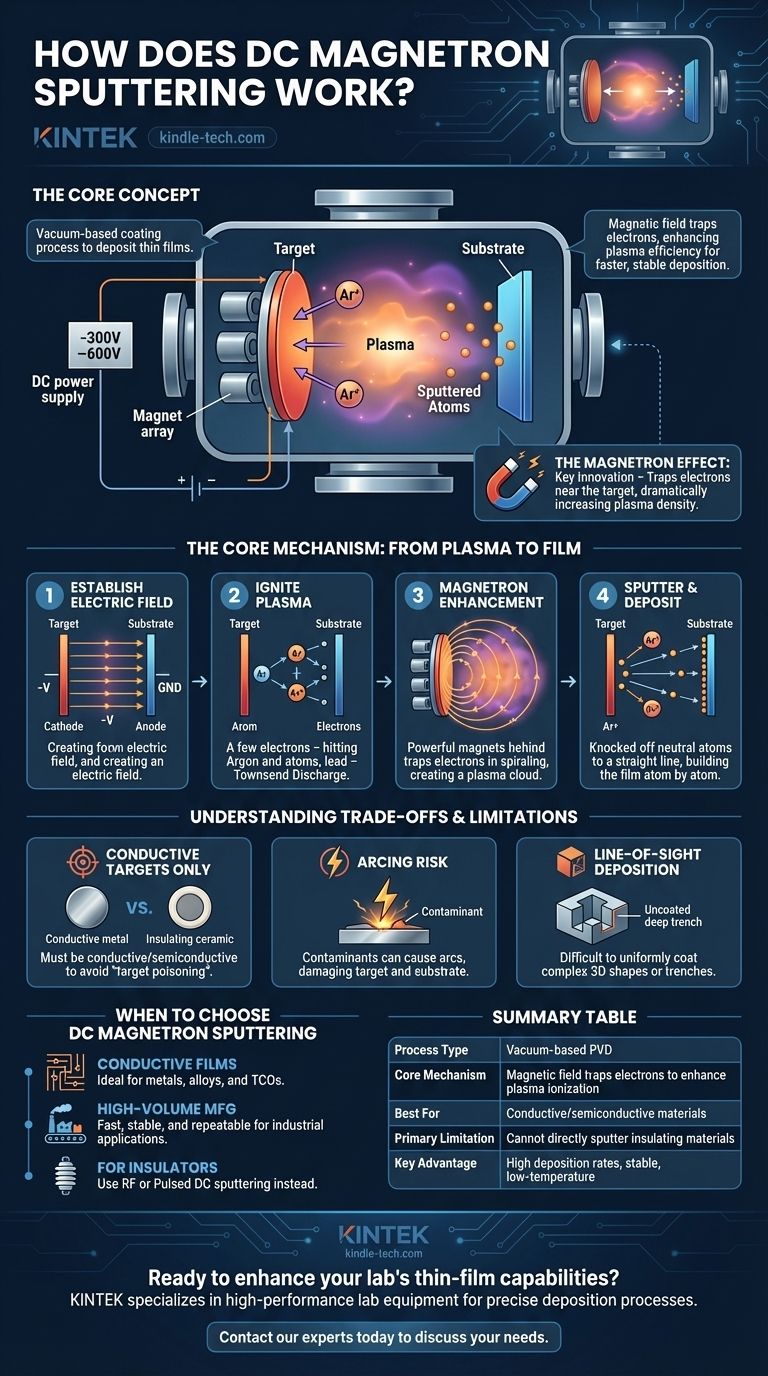

O Mecanismo Central: Do Plasma à Película

Para entender como esse processo alcança resultados tão precisos, devemos dividi-lo em uma sequência de eventos físicos que ocorrem dentro da câmara de vácuo.

Estabelecendo o Campo Elétrico

Primeiro, o substrato a ser revestido e o material-alvo são colocados em uma câmara de vácuo, que é então despressurizada para uma baixa pressão e reabastecida com um gás inerte, geralmente Argônio.

Uma forte tensão CC, frequentemente em torno de -300V a -600V, é aplicada ao alvo, tornando-o um cátodo. O suporte do substrato é tipicamente aterrado, atuando como ânodo. Isso cria um poderoso campo elétrico entre os dois.

Ignição do Plasma

Este campo elétrico acelera os poucos elétrons livres naturalmente presentes no gás. À medida que esses elétrons de alta velocidade colidem com átomos neutros de Argônio, eles desalojam outros elétrons.

Este evento deixa para trás íons de Argônio carregados positivamente (Ar+) e cria mais elétrons livres, que por sua vez ionizam mais átomos. Esse efeito cascata, conhecido como descarga de Townsend, forma rapidamente um plasma brilhante e autossustentável.

O Papel do Magnetron

Esta é a chave para a eficiência do processo. Um conjunto de ímãs permanentes poderosos é colocado atrás do alvo. Isso cria um campo magnético que se projeta à frente da superfície do alvo.

Este campo magnético é muito fraco para afetar os pesados íons de Argônio, mas é forte o suficiente para aprisionar os elétrons secundários muito mais leves que também são ejetados do alvo durante o bombardeamento. Esses elétrons são forçados a um caminho em espiral apertado, criando uma nuvem de elétrons densa diretamente em frente ao alvo.

Aumentando a Eficiência de Ionização

Como esses elétrons ficam presos em um caminho longo e sinuoso em vez de viajar diretamente para o ânodo, suas chances de colidir e ionizar um átomo neutro de Argônio aumentam drasticamente.

Este confinamento magnético cria um plasma muito mais denso e intenso do que seria possível apenas com o campo elétrico. Este é o efeito "magnetron", e é o que torna o processo de pulverização catódica tão rápido e estável.

Pulverizando o Alvo

Os íons de Argônio carregados positivamente no plasma denso não são aprisionados pelo campo magnético. Em vez disso, eles são agressivamente acelerados pela tensão negativa do alvo.

Eles atingem a superfície do alvo com imensa energia cinética. Se a energia transferida em uma colisão for maior do que a energia de ligação atômica do material, ela desalojará, ou "pulverizará", um átomo neutro do material-alvo.

Deposição no Substrato

Esses átomos neutros pulverizados não são afetados pelos campos elétricos ou magnéticos. Eles viajam em linha reta através do vácuo até atingirem uma superfície.

Ao pousarem no substrato, eles se condensam e se acumulam lentamente, átomo por átomo, para formar uma película densa, uniforme e muito fina do material-alvo.

Entendendo as Compensações e Limitações

Embora poderoso, a pulverização catódica de magnetron CC não é uma solução universal. Sua eficácia é definida por restrições físicas específicas.

A Restrição do Material-Alvo

A principal limitação do método CC é que o material-alvo deve ser eletricamente condutor ou, pelo menos, semicondutor.

Se o alvo fosse um isolante (como uma cerâmica), o bombardeamento constante por íons de Argônio positivos faria com que uma carga positiva se acumulasse em sua superfície. Esse efeito, conhecido como "envenenamento do alvo", neutralizaria o viés negativo, repeliria os íons que se aproximam e extinguiria rapidamente o processo de pulverização catódica.

O Problema do Arco Elétrico

Mesmo com alvos condutores, pequenos contaminantes isolantes ou óxidos na superfície podem acumular carga. Isso pode levar a uma descarga súbita de alta corrente conhecida como arco, que pode danificar o alvo e o substrato, e perturbar a uniformidade da película. É por isso que uma técnica relacionada, a pulverização catódica CC Pulsada, foi desenvolvida para revestir materiais isolantes revertendo periodicamente a tensão para descarregar o alvo.

Deposição por Linha de Visada

Como os átomos pulverizados são neutros, eles viajam em linha reta do alvo para o substrato. Isso torna difícil revestir uniformemente formas complexas, tridimensionais, com bordas afiadas ou valas profundas. Obter uma boa "cobertura de degrau" geralmente requer rotação e manipulação sofisticadas do substrato durante a deposição.

Quando Escolher a Pulverização Catódica de Magnetron CC

Compreender esses princípios permite que você selecione o processo correto para seu objetivo específico.

- Se o seu foco principal for a deposição de películas condutoras: A pulverização catódica de magnetron CC é o método ideal, mais econômico e eficiente para depositar metais, ligas e óxidos condutores transparentes (TCOs).

- Se o seu foco principal for a deposição de películas isolantes: A pulverização catódica CC padrão é inadequada; você deve considerar alternativas como a pulverização catódica de RF (Radiofrequência) ou a pulverização catódica CC Pulsada, que são projetadas para lidar com materiais não condutores.

- Se o seu foco principal for a fabricação de alto volume: A velocidade, estabilidade e repetibilidade precisa da pulverização catódica de magnetron CC a tornam uma tecnologia fundamental para aplicações industriais, desde a fabricação de semicondutores até o revestimento de vidro arquitetônico.

Ao dominar a interação entre os campos elétricos e magnéticos, a pulverização catódica de magnetron CC fornece a engenheiros e cientistas uma ferramenta precisa e poderosa para engenharia de materiais na escala atômica.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) baseada em vácuo |

| Mecanismo Central | Campo magnético aprisiona elétrons para aprimorar a ionização do plasma |

| Ideal Para | Materiais condutores/semicondutores (metais, ligas, TCOs) |

| Limitação Principal | Não consegue pulverizar diretamente materiais isolantes |

| Vantagem Principal | Altas taxas de deposição, processo estável, operação em baixa temperatura |

Pronto para aprimorar as capacidades de película fina do seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para processos de deposição precisos, como a pulverização catódica de magnetron CC. Se você atua em pesquisa de semicondutores, ciência dos materiais ou revestimento industrial, nossas soluções oferecem a uniformidade e a confiabilidade que seu trabalho exige. Contate nossos especialistas hoje mesmo para discutir como podemos apoiar as necessidades específicas do seu laboratório com equipamentos e consumíveis personalizados.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

As pessoas também perguntam

- Qual é a função de um agitador de laboratório na avaliação de nanopartículas Fe-C@C? Otimizar a Adsorção de Azul de Metileno

- Quão precisa é a análise por FRX? Obtenha resultados com qualidade de laboratório com a metodologia correta

- Por que o vácuo é usado em evaporadores? Desbloqueie a Evaporação Eficiente e de Baixa Temperatura

- Qual é a função do vidro sinterizado? Filtração de Precisão e Dispersão de Gás para Laboratórios

- O que se entende por pulverização catódica por magnetron? Um Guia para Revestimentos de Filmes Finos de Alto Desempenho

- Qual a função de um dispositivo de aquecimento de precisão para fusões compostas de Li-Si-N? Domine a Síntese Térmica a 250°C

- Por que a pulverização catódica DC é usada para metais? Desbloqueie uma deposição de metal mais rápida e econômica

- Qual é a teoria básica da XRF? Desvende a Análise de Materiais em Nível Atômico