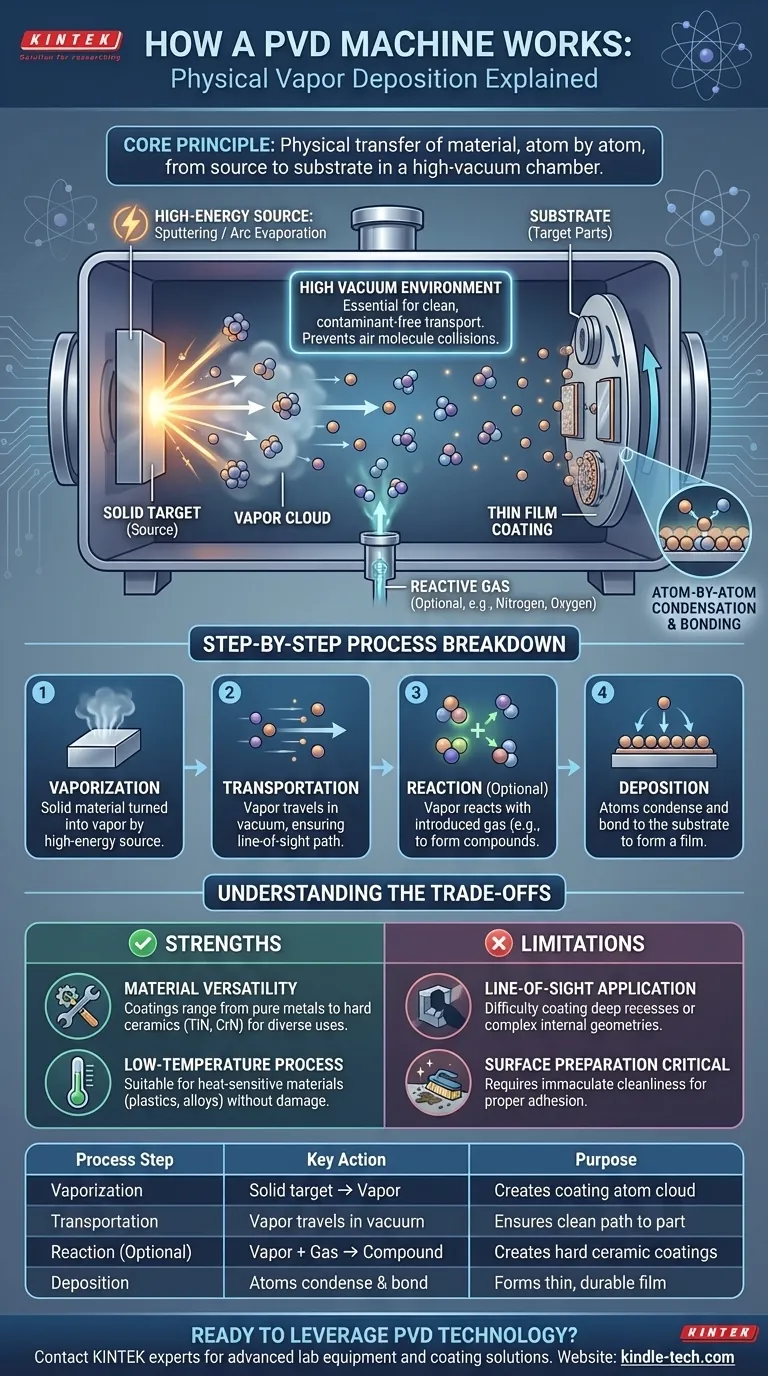

Em sua essência, uma máquina de Deposição Física de Vapor (PVD) funciona pegando um material de revestimento sólido, transformando-o em vapor dentro de uma câmara de alto vácuo e, em seguida, permitindo que esse vapor se condense na superfície de uma peça, formando uma película fina e durável. Todo esse processo é uma transferência física de material, átomo por átomo, de uma fonte para um substrato sem uma reação química primária.

Embora o termo "Deposição Física de Vapor" pareça complexo, o princípio subjacente é simples e altamente controlado. É um processo de linha de visão que move fisicamente o material de uma fonte para uma peça alvo dentro de um vácuo, oferecendo um controle excepcional sobre as propriedades do revestimento final.

O Princípio Fundamental: Uma Jornada no Vácuo

Para realmente entender como uma máquina de PVD funciona, você deve pensar nela como um ambiente controlado para o transporte de átomos. Cada estágio é projetado para precisão.

A Fonte: Do Sólido ao Vapor

O processo começa com o "alvo", que é um bloco do material puro que você deseja usar para o revestimento (por exemplo, titânio, cromo, ouro).

Uma fonte de alta energia dentro da câmara de vácuo é direcionada para este alvo. Essa energia, muitas vezes proveniente de um plasma (em um processo chamado sputtering) ou de um arco elétrico (evaporação por arco), é poderosa o suficiente para desalojar átomos individuais ou pequenos aglomerados de átomos do alvo, transformando o material sólido em vapor.

A Câmara: A Importância do Vácuo

Todo esse processo ocorre dentro de uma câmara selada onde virtualmente todo o ar foi bombeado para criar um alto vácuo.

Este vácuo não é um detalhe posterior; é fundamental. Sem ele, os átomos de revestimento vaporizados colidiriam com moléculas de ar (como oxigênio e nitrogênio), contaminando o revestimento e impedindo que chegassem à peça de forma eficaz. O vácuo garante um caminho claro e desobstruído.

O Destino: Condensação e Crescimento da Película

Os átomos vaporizados viajam em linha reta da fonte até atingirem uma superfície. As peças a serem revestidas são estrategicamente posicionadas dentro da câmara para interceptar essa nuvem de vapor.

Quando os átomos de vapor atingem a superfície mais fria da peça (o "substrato"), eles rapidamente esfriam, condensam e se ligam à superfície. Isso acontece camada por camada, átomo por átomo, criando uma película extremamente fina, densa e bem aderida.

Uma Análise Passo a Passo do Processo

Embora o princípio seja direto, o processo operacional pode ser dividido em quatro etapas distintas.

Etapa 1: Vaporização

O ciclo começa gerando um vapor a partir do material fonte sólido. A máquina de PVD usa uma fonte de energia para bombardear o alvo, desalojando átomos e criando uma nuvem de material dentro da câmara.

Etapa 2: Transporte

Os átomos vaporizados viajam do alvo em direção às peças de substrato. Como isso ocorre no vácuo, o caminho é direto e previsível, uma característica chave conhecida como deposição por linha de visão.

Etapa 3: Reação (Opcional, mas Crucial)

Para revestimentos metálicos básicos, esta etapa é omitida. No entanto, para muitas aplicações de alto desempenho, um gás reativo específico (como nitrogênio, oxigênio ou metano) é introduzido precisamente na câmara.

Os átomos de metal vaporizados reagem com este gás durante seu voo para formar novos compostos. É assim que revestimentos cerâmicos duros como Nitreto de Titânio (TiN), Carbeto de Titânio (TiC) ou Óxido de Cromo (Cr₂O₃) são criados. Este processo de "PVD reativo" é o que confere aos revestimentos suas propriedades específicas, como dureza extrema ou cor.

Etapa 4: Deposição

Esta é a etapa final onde o material de revestimento — vapor de metal puro ou o composto recém-formado — condensa no substrato. A máquina controla variáveis como temperatura e pressão para garantir que a película cresça com a estrutura, densidade e adesão desejadas.

Compreendendo as Compensações

A tecnologia PVD é poderosa, mas sua natureza física cria forças e limitações específicas que são importantes de entender.

Força: Versatilidade do Material

O PVD pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e compostos cerâmicos muito duros. Isso o torna adequado para tudo, desde acabamentos decorativos até ferramentas de corte de alto desempenho.

Força: Processo de Baixa Temperatura

Em comparação com outros métodos como a Deposição Química de Vapor (CVD), o PVD é um processo "frio". Isso permite revestir materiais sensíveis ao calor, como plásticos ou certas ligas metálicas, sem danificá-los.

Limitação: Aplicação por Linha de Visão

Como o vapor viaja em linha reta, o PVD é excelente para revestir superfícies que ele pode "ver". No entanto, ele tem dificuldade em revestir recessos profundos, furos internos ou geometrias complexas e sombreadas sem acessórios sofisticados que giram a peça em múltiplos eixos.

Limitação: A Preparação da Superfície é Crítica

A qualidade de um revestimento PVD depende muito da limpeza e preparação do substrato. A superfície deve estar impecavelmente limpa para que a ligação em nível atômico se forme corretamente. Qualquer camada de óleo, poeira ou óxido resultará em má adesão.

Fazendo a Escolha Certa para o Seu Objetivo

Entender o processo PVD permite que você o selecione pelos motivos corretos e projete peças que sejam otimizadas para revestimento.

- Se o seu foco principal for dureza extrema e resistência ao desgaste: O PVD é a escolha definitiva para aplicar revestimentos cerâmicos como TiN, AlTiN ou CrN em ferramentas de corte, matrizes e componentes de desgaste.

- Se o seu foco principal for um acabamento decorativo durável e de alta qualidade: O PVD fornece cores metálicas brilhantes e duradouras (ouro, preto, bronze) em relógios, torneiras e eletrônicos de consumo que são muito superiores à galvanoplastia tradicional.

- Se o seu foco principal for biocompatibilidade: O PVD é usado para aplicar revestimentos inertes como Titânio ou Hidroxiapatita em implantes médicos, garantindo que não sejam rejeitados pelo corpo.

- Se o seu foco principal for revestir canais internos complexos: Você deve considerar que o PVD tem limitações e pode exigir configurações especializadas ou um processo alternativo como CVD ou galvanoplastia.

Ao entender como uma máquina de PVD transfere fisicamente o material átomo por átomo, você pode alavancar melhor suas capacidades exclusivas para sua aplicação específica.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| Vaporização | O material alvo sólido é vaporizado (por exemplo, via sputtering). | Cria uma nuvem de átomos de revestimento. |

| Transporte | Átomos vaporizados viajam em linha reta através de um vácuo. | Garante um caminho limpo e livre de contaminantes até a peça. |

| Reação (Opcional) | O vapor reage com um gás (por exemplo, Nitrogênio) para formar um composto. | Cria revestimentos cerâmicos duros como Nitreto de Titânio (TiN). |

| Deposição | Os átomos condensam e se ligam à superfície do substrato. | Forma uma película fina, densa e altamente aderente. |

Pronto para alavancar a tecnologia PVD para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para desenvolvimento e produção de revestimentos. Se você está trabalhando em ferramentas de corte, implantes médicos ou acabamentos decorativos, nossa experiência pode ajudá-lo a obter revestimentos superiores e duráveis.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções PVD podem aprimorar o desempenho e a durabilidade do seu produto.

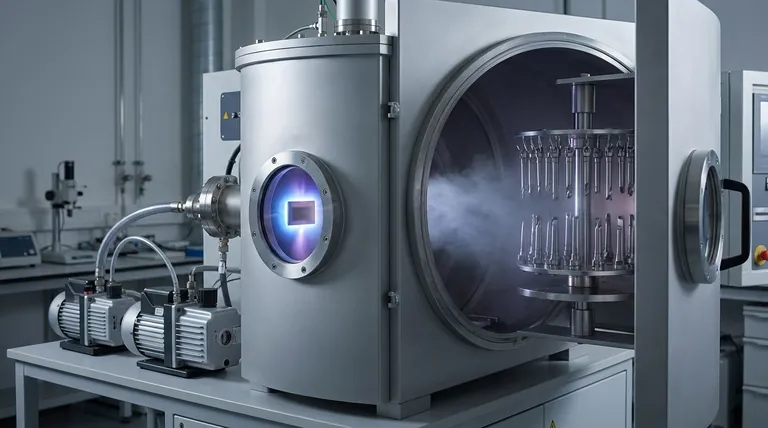

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

As pessoas também perguntam

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão

- Quais são as vantagens e desvantagens da prensagem a quente? Escolha o Processo Certo de Metalurgia do Pó

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo