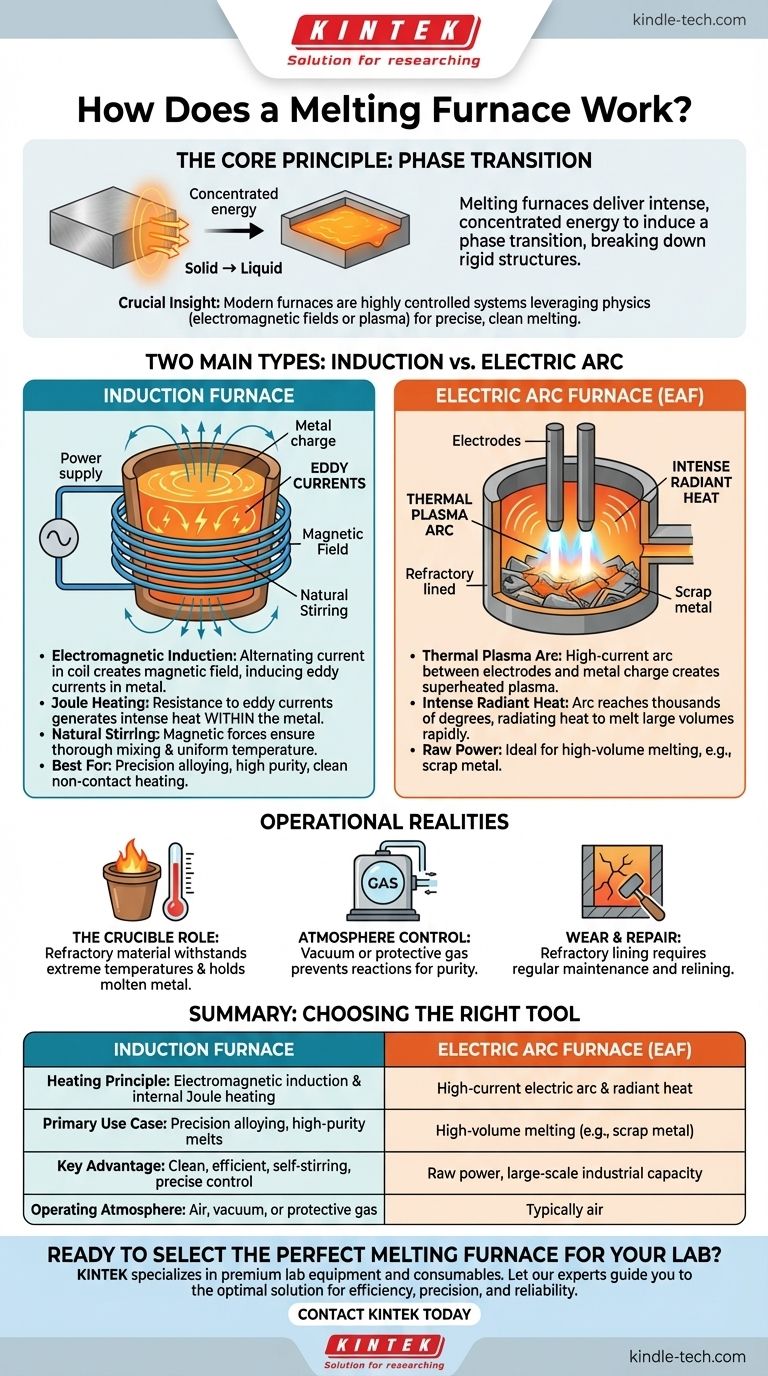

Em sua essência, um forno de fusão funciona fornecendo energia intensa e concentrada a um material sólido até que ele sofra uma transição de fase para o estado líquido. Embora os métodos variem, os fornos industriais mais comuns usam princípios como indução eletromagnética ou arcos elétricos de alta energia para gerar calor diretamente dentro do material, em vez de simplesmente aplicá-lo a partir de uma chama externa.

A percepção crucial é que os fornos de fusão modernos não são apenas fornos simples. São sistemas altamente controlados que utilizam a física fundamental — seja campos eletromagnéticos ou arcos de plasma — para gerar eficientemente calor extremo dentro do material alvo para uma fusão precisa e limpa.

O Objetivo Principal: Induzir uma Transição de Fase

Todo forno de fusão, independentemente do seu design, é construído para realizar uma tarefa principal: aquecer um material até o seu ponto de fusão específico.

### Do Sólido ao Líquido

Este processo decompõe fisicamente a estrutura rígida de um sólido, permitindo que ele flua como um líquido. Este estado líquido é essencial para processos como fundição, liga e refino de metais.

### O Controle é Fundamental

Diferentes materiais têm pontos de fusão vastamente diferentes. Um forno bem-sucedido permite um controle de temperatura preciso para derreter o material alvo sem danificar o equipamento ou desperdiçar energia.

Como um Forno de Indução Gera Calor

Os fornos de indução são um tipo comum e altamente eficiente, conhecidos pela sua operação limpa. Eles não queimam combustível; em vez disso, usam eletromagnetismo para aquecer o metal de dentro para fora.

### Os Componentes Principais

Um forno de indução consiste em três partes principais: uma fonte de alimentação que fornece corrente alternada de alta frequência, uma bobina (o anel de indução) e um cadinho feito de material refratário para conter a carga metálica.

### O Princípio: Indução Eletromagnética

Uma corrente alternada é enviada através da bobina de cobre, criando um campo magnético que reverte rapidamente. Quando um material condutor como metal é colocado dentro desta bobina, o campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), dentro do próprio metal.

### O Mecanismo: Aquecimento Joule

Estas correntes parasitas fluem contra a resistência elétrica natural do metal. Esta resistência converte a energia elétrica diretamente em calor intenso — um fenômeno chamado aquecimento Joule. O calor é gerado dentro do metal, tornando o processo excepcionalmente rápido e eficiente.

### Um Benefício Adicional: Agitação Natural

As mesmas forças magnéticas que criam as correntes parasitas também fazem com que o metal fundido se agite. Esta ação de autoagitação garante que as ligas se misturem completamente e que a temperatura permaneça uniforme em todo o lote líquido.

Como um Forno a Arco Elétrico Usa Plasma

O forno a arco elétrico (EAF) representa uma abordagem diferente, uma que depende de potência bruta para gerar calor imenso.

### Os Componentes Principais

O componente principal é uma fonte de alta potência, semelhante a um soldador elétrico maciço, e eletrodos grandes. O forno em si é um vaso revestido de refratário que contém o material a ser fundido.

### O Princípio: Um Arco Autossustentável

O forno funciona estabelecendo um arco de alta corrente e baixa tensão entre os eletrodos e a carga metálica. Este arco é um plasma térmico — um canal de gás ionizado superaquecido com uma temperatura extremamente alta.

### O Mecanismo: Calor Radiante Intenso

O arco em si atinge temperaturas de milhares de graus. Este calor intenso irradia para o material no forno, derretendo-o rapidamente. O processo é poderoso o suficiente para derreter grandes volumes de sucata metálica e outros materiais.

Compreendendo as Realidades Operacionais

Operar um forno de fusão envolve mais do que apenas ligá-lo. O ambiente extremo exige componentes especializados e manutenção cuidadosa.

### O Papel Crítico do Cadinho

O cadinho é o recipiente que contém o metal fundido. Deve ser feito de materiais refratários, como areia de quartzo, que podem suportar temperaturas extremas sem derreter, rachar ou reagir com o metal líquido.

### A Necessidade de Controle de Atmosfera

Alguns processos avançados exigem fusão sob condições específicas. Um forno de indução a vácuo, por exemplo, opera sob vácuo ou uma atmosfera protetora para evitar que o metal fundido reaja com oxigênio ou outros gases.

### Desgaste Inevitável e Reparo

As condições severas causam erosão uniforme e rachaduras no revestimento refratário do forno. A manutenção envolve raspar as áreas danificadas e revestir o forno novamente, muitas vezes com uma mistura especializada de areia de quartzo que é compactada e aquecida para formar uma nova superfície durável.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a precisão e pureza da liga: Um forno de indução é a escolha superior devido ao seu aquecimento limpo, sem contato e propriedades de autoagitação.

- Se o seu foco principal é a fusão de alto volume de matérias-primas como sucata: Um forno a arco elétrico fornece a potência bruta e a escala necessárias para grandes operações de fundição industrial.

Compreender o mecanismo subjacente de cada forno é a chave para selecionar a ferramenta certa para o trabalho.

Tabela de Resumo:

| Característica | Forno de Indução | Forno a Arco Elétrico (EAF) |

|---|---|---|

| Princípio de Aquecimento | Indução eletromagnética e aquecimento Joule interno | Arco elétrico de alta corrente e calor radiante |

| Caso de Uso Principal | Ligas de precisão, fusões de alta pureza | Fusão de alto volume (ex: sucata metálica) |

| Vantagem Principal | Limpo, eficiente, autoagitação, controle preciso de temperatura | Potência bruta, capacidade industrial de grande escala |

| Atmosfera Operacional | Ar, vácuo ou gás de proteção | Tipicamente ar |

Pronto para Selecionar o Forno de Fusão Perfeito para o Seu Laboratório?

Compreender a tecnologia central é o primeiro passo. O próximo é escolher o equipamento certo para atingir seus objetivos específicos no processamento de metais, desenvolvimento de ligas ou pesquisa de materiais.

A KINTEK é especializada em equipamentos e consumíveis de laboratório premium, atendendo às necessidades precisas dos laboratórios. Podemos ajudá-lo a navegar na escolha entre fornos de indução para pureza e controle incomparáveis, ou fornos a arco para alto rendimento.

Deixe que nossos especialistas o guiem para a solução ideal em eficiência, precisão e confiabilidade. Entre em contato com a KINTEK hoje mesmo para discutir sua aplicação e receber uma recomendação personalizada.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual princípio é usado para gerar calor em um forno de fusão por indução a vácuo? Obtenha fusão de metal limpa e eficiente

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Qual é a função principal de um forno de fusão por indução a vácuo? Fundir Metais de Alta Pureza com Precisão

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza