Em sua essência, um forno rotativo é um grande forno industrial rotativo usado para processar materiais sólidos em temperaturas muito altas. O material é alimentado na extremidade elevada de um cilindro rotativo ligeiramente inclinado. À medida que ele rola e desliza ao longo do forno devido à gravidade e rotação, é aquecido por gás quente para induzir uma reação química ou mudança física desejada, como calcinação, sinterização ou incineração.

As indústrias precisam de um método confiável para aquecer de forma contínua e uniforme grandes volumes de sólidos granulares. Os fornos rotativos resolvem isso combinando tombamento rotacional, fluxo gravitacional e aquecimento controlado, tornando-os ferramentas versáteis e poderosas para processos que vão desde a fabricação de cimento até o descarte de resíduos perigosos.

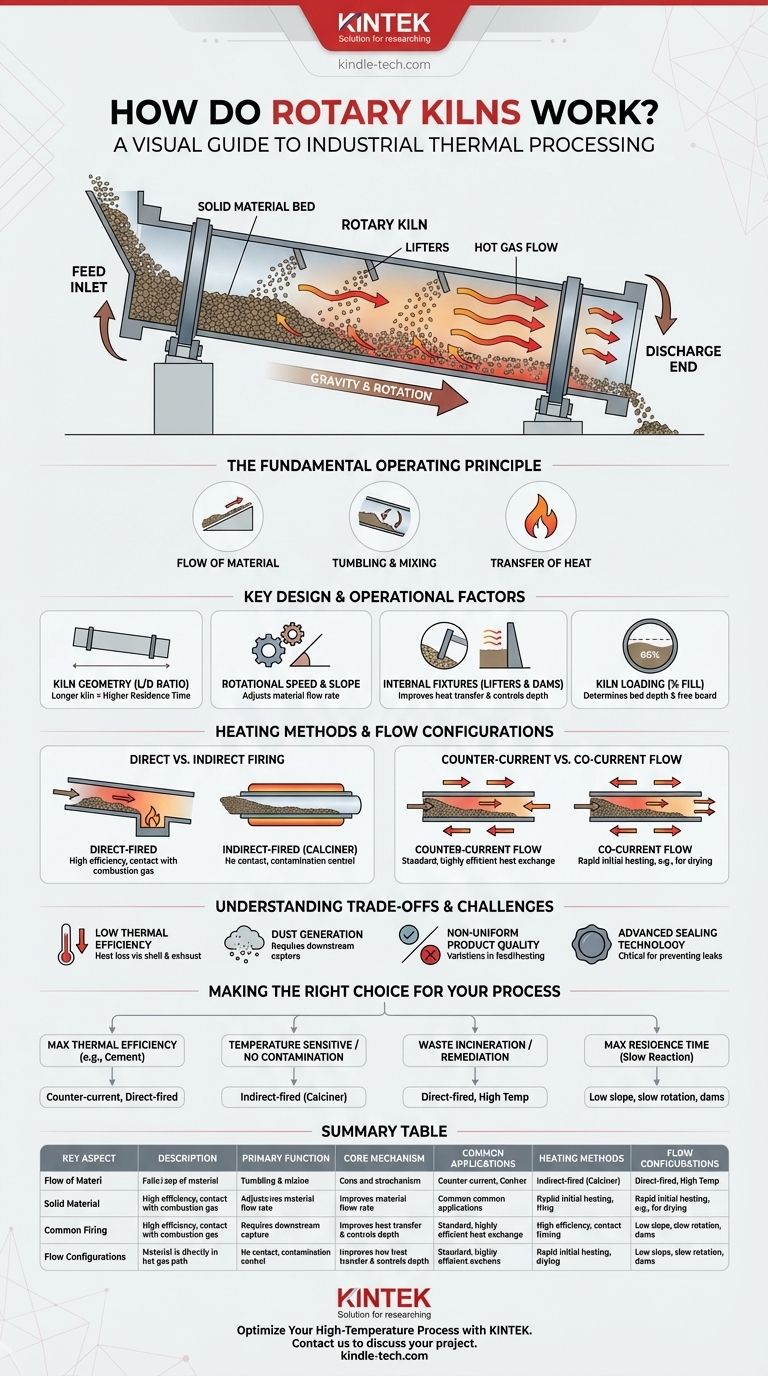

O Princípio Fundamental de Funcionamento

Um forno rotativo funciona como um trocador de calor contínuo, movendo o material através de um ambiente térmico controlado. Sua operação é definida pela interação do fluxo de material, mistura e transferência de calor.

O Fluxo de Material

O material é continuamente alimentado na extremidade superior do cilindro inclinado. A combinação da inclinação do forno e sua lenta rotação faz com que o material avance gradualmente em direção à extremidade de descarga inferior. Isso cria um processo contínuo e automatizado.

A Ação de Tombamento e Mistura

À medida que o forno gira, o material sólido em seu interior é constantemente levantado e tombado. Essa ação, semelhante a uma secadora de roupas em grande escala, é fundamental para garantir que todas as partículas sejam uniformemente expostas ao calor. Este "leito" de material bem misturado promove reações consistentes e um produto final homogêneo.

A Transferência de Calor

A função principal é transferir energia de uma fase gasosa quente para o leito de material sólido. Esse calor impulsiona o processo de uso final, seja secando a umidade, queimando orgânicos ou causando uma transformação química de alta temperatura. A capacidade do forno de atingir temperaturas de até 2273 K (2000 °C) o torna adequado para aplicações exigentes.

Principais Fatores de Design e Operação

O desempenho de um forno rotativo é ditado por uma combinação de seu design físico e como ele é operado.

Geometria do Forno (Razão L/D)

A razão comprimento-diâmetro (L/D) é um parâmetro de design fundamental. Um forno mais longo com uma razão L/D maior aumenta o tempo que o material passa dentro, conhecido como tempo de residência, o que é crucial para garantir reações completas.

Velocidade de Rotação e Inclinação

Os operadores podem ajustar a velocidade de rotação e, em alguns designs, a inclinação do forno. Aumentar a velocidade ou a inclinação diminuirá o tempo de residência, movendo o material através do forno mais rapidamente. Esses são os principais controles para gerenciar o processo no dia a dia.

Acessórios Internos (Elevadores e Barragens)

Muitos fornos incluem estruturas internas para controlar o fluxo de material. Elevadores são aletas que pegam o material e o despejam através do fluxo de gás quente, melhorando significativamente a eficiência da transferência de calor. Barragens são usadas para aumentar a profundidade do leito de material, aumentando assim o tempo de residência.

Carga do Forno (% de Preenchimento)

A porcentagem da seção transversal do forno preenchida com material é sua carga. Isso determina a profundidade do leito de material e o tamanho do espaço livre — o espaço aberto acima do material onde os gases do processo fluem.

Métodos de Aquecimento e Configurações de Fluxo

Como o calor é introduzido e como ele interage com o material são escolhas de design críticas que definem a aplicação do forno.

Queima Direta vs. Indireta

Um forno de queima direta é o tipo mais comum. Gases de combustão quentes fluem diretamente através do forno e entram em contato com o material. Isso é altamente eficiente para transferir calor.

Um forno de queima indireta, também chamado de calcinador, é aquecido externamente. A carcaça rotativa aquece e irradia calor para o material interno, sem qualquer contato entre o material e o gás de combustão. Isso é usado para processos onde a contaminação deve ser evitada ou a atmosfera deve ser rigorosamente controlada.

Fluxo Contra-Corrente vs. Co-Corrente

O fluxo contra-corrente é a configuração padrão. O material entra na extremidade superior e desce, enquanto o gás quente entra na extremidade inferior e sobe. Esse fluxo oposto cria a troca de calor mais eficiente, pois os gases mais quentes encontram o material mais processado.

O fluxo co-corrente é menos comum. Tanto o material quanto o gás quente entram pela mesma extremidade e viajam na mesma direção. Isso é tipicamente usado para aplicações como secagem, onde o aquecimento rápido da alimentação úmida de entrada é desejado.

Compreendendo as Vantagens e Desafios

Embora incrivelmente úteis, os fornos rotativos não estão isentos de suas complexidades e limitações operacionais.

Baixa Eficiência Térmica

Os fornos rotativos são sistemas grandes e quentes que podem perder uma quantidade significativa de calor através de sua carcaça e gases de exaustão. Isso pode resultar em uma eficiência térmica relativamente baixa, tornando-os intensivos em energia para operar.

Geração de Poeira

A ação de tombamento que torna os fornos excelentes misturadores também cria material particulado fino, ou poeira. Essa poeira fica arrastada no gás do processo e deve ser capturada por equipamentos a jusante, como filtros de manga ou ciclones, para evitar a poluição.

Qualidade Não Uniforme do Produto

Embora o objetivo seja a uniformidade, alcançá-la perfeitamente pode ser desafiador. Variações na taxa de alimentação, tamanho das partículas ou aquecimento podem levar a pequenas inconsistências na qualidade do produto final, exigindo um controle de qualidade robusto.

Tecnologia Avançada de Vedação

A vedação do forno rotativo em ambas as extremidades de alimentação e descarga é crítica para evitar que o ar frio entre ou que o gás quente e empoeirado escape. Os fornos modernos usam sistemas de vedação avançados, mas a manutenção dessas vedações é uma tarefa constante e vital.

Fazendo a Escolha Certa para o Seu Processo

A configuração específica de um forno rotativo é sempre adaptada ao seu processo industrial pretendido.

- Se o seu foco principal é a máxima eficiência térmica para reações de alta temperatura (como clínquer de cimento ou sinterização de minério): Um forno de queima direta e contra-corrente é a configuração padrão e mais eficaz.

- Se o seu foco principal é o processamento de materiais sensíveis à temperatura ou evitar a contaminação por gases de combustão: Um forno de queima indireta (calcinador) é a escolha necessária para proteger seu produto.

- Se o seu foco principal é a incineração de resíduos ou a remediação do solo: Um forno de queima direta fornece o ambiente robusto e de alta temperatura necessário para garantir a destruição completa dos contaminantes.

- Se o seu foco principal é maximizar o tempo de residência do material para uma reação lenta: Um design com baixa inclinação, baixa velocidade de rotação e barragens internas é a abordagem ideal.

Compreender esses princípios básicos permite ver o forno rotativo não apenas como uma peça de equipamento, mas como uma ferramenta precisa e adaptável para a transformação de materiais.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Processamento contínuo de materiais sólidos em alta temperatura. |

| Mecanismo Principal | O material rola por um cilindro inclinado e rotativo enquanto é aquecido. |

| Aplicações Comuns | Produção de cimento, sinterização de minério, incineração de resíduos perigosos, calcinação. |

| Métodos de Aquecimento | Queima direta (eficiente) ou queima indireta (para controle de contaminação). |

| Configurações de Fluxo | Contra-corrente (padrão, eficiente) ou co-corrente (para aquecimento rápido). |

Otimize Seu Processo de Alta Temperatura com a KINTEK

Seja você desenvolvendo um novo material, processando minérios ou gerenciando resíduos, o equipamento certo de processamento térmico é fundamental para o seu sucesso. A KINTEK é especialista em soluções avançadas de aquecimento laboratorial e industrial, incluindo sistemas de forno rotativo adaptados às suas necessidades específicas.

Fornecemos o equipamento e a expertise para ajudá-lo a alcançar controle preciso de temperatura, aquecimento uniforme e produção eficiente. Deixe nossa equipe ajudá-lo a selecionar o sistema perfeito para sua aplicação.

Entre em contato com a KINTEK hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar a eficiência do seu processo e a qualidade do seu produto.

Guia Visual

Produtos relacionados

- Máquina de Forno de Pirólise de Forno Rotativo Elétrico Calciner Forno Rotativo Pequeno

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Instrumento de peneiramento eletromagnético tridimensional

As pessoas também perguntam

- Quais são os tipos de reatores de pirólise usados na indústria? Escolha a Tecnologia Certa para o Seu Produto

- Qual é o propósito de um calcinador? Aumente a Eficiência no Processamento de Alta Temperatura

- Que equipamento é usado na pirólise? Escolhendo o Reator Certo para sua Matéria-Prima e Produtos

- Qual é a diferença entre calcinação e ustulação? Um Guia para Processamento em Alta Temperatura

- Quais são os produtos da pirólise da madeira? Um Guia para Rendimentos de Biocarvão, Bio-óleo e Gás de Síntese