Em essência, as películas finas são usadas como revestimentos para aplicar uma nova propriedade desejável à superfície de um material a granel, conhecido como substrato. Ao depositar uma camada ultrafina de material — geralmente com apenas alguns nanômetros a micrômetros de espessura — você pode alterar fundamentalmente a forma como o substrato interage com seu ambiente sem alterar sua integridade estrutural central. Isso permite que os engenheiros alcancem um desempenho óptico, elétrico, mecânico ou químico aprimorado que o material do substrato sozinho não pode fornecer.

O verdadeiro valor de um revestimento de película fina é a sua capacidade de desacoplar as propriedades de superfície de um material das suas propriedades a granel. Isso permite que você projete um produto final que tenha a função de superfície ideal (como antirreflexo) combinada com as características a granel ideais (como resistência ou baixo custo).

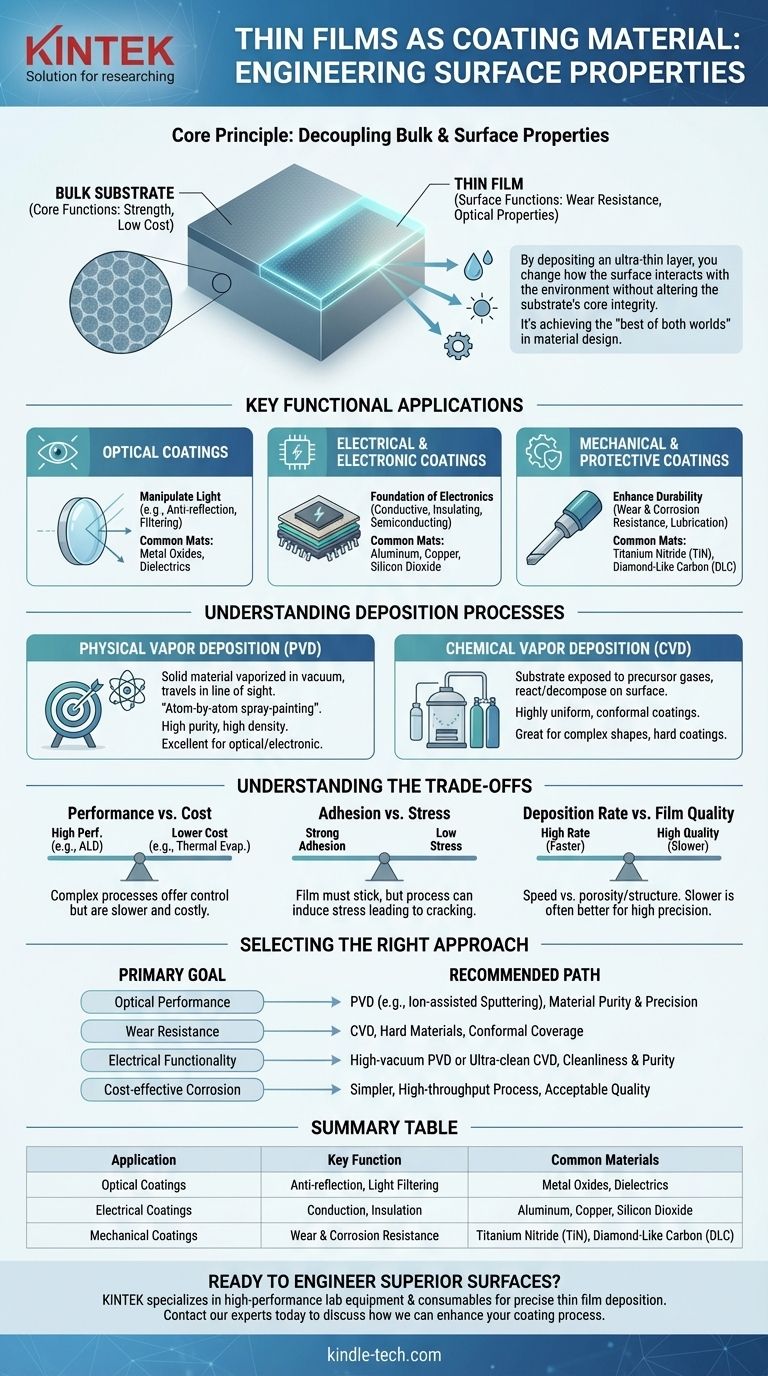

O Princípio Central: Por Que Usar um Revestimento de Película Fina?

A decisão de usar uma película fina é uma escolha estratégica para resolver um problema específico de engenharia no nível da superfície. É um método para alcançar o "melhor dos dois mundos" no projeto de materiais.

Separando Propriedades a Granel e de Superfície

A função principal de um componente geralmente depende do seu material a granel — por exemplo, a resistência de uma ferramenta de aço ou a capacidade de transmissão de luz de uma lente de vidro.

No entanto, seu desempenho e longevidade podem ser limitados pela sua superfície. Uma película fina permite que você adicione uma função especializada, como resistência ao desgaste ou repelência à água, apenas onde é necessária: na superfície.

Alcançando Propriedades Não Encontradas em um Único Material

Muitas combinações desejadas de propriedades não existem em nenhum material monolítico único. Você não pode encontrar um material que seja tão forte e barato quanto o aço, mas também tão duro e de baixo atrito quanto o diamante.

Ao aplicar uma película semelhante a diamante (DLC) em uma peça de aço, você cria um sistema compósito que oferece tanto a resistência a granel necessária quanto a dureza de superfície desejada.

Custo-Benefício e Economia de Material

Muitos materiais de alto desempenho, como ouro para contatos elétricos ou platina para catálise, são proibitivamente caros para serem usados como componentes a granel.

A aplicação de uma película excepcionalmente fina desses materiais preciosos em um substrato mais barato e estável fornece a função de superfície necessária, reduzindo drasticamente o custo e o consumo de material.

Principais Aplicações Funcionais de Revestimentos de Película Fina

Os revestimentos de película fina são categorizados pela função que são projetados para desempenhar. Esta é a maneira mais prática de entender seu uso.

Revestimentos Ópticos

Essas películas manipulam a luz. Ao controlar com precisão a espessura da película e o índice de refração, os engenheiros podem ditar como a luz reflete ou transmite através de uma superfície.

Exemplos comuns incluem revestimentos antirreflexo em óculos e lentes de câmera, revestimentos altamente reflexivos para espelhos e filtros seletivos que permitem a passagem apenas de cores específicas de luz.

Revestimentos Elétricos e Eletrônicos

As películas finas são a base da indústria eletrônica moderna. Elas são usadas para criar as estruturas complexas e em camadas dentro de microchips.

Essas películas podem ser condutoras (como fiação de alumínio ou cobre), isolantes (como dióxido de silício para prevenir curtos-circuitos) ou semicondutoras (a base de transistores). Películas condutoras transparentes são essenciais para telas sensíveis ao toque e células solares.

Revestimentos Mecânicos e de Proteção

Esses revestimentos são projetados para proteger o substrato do ambiente físico e químico. O objetivo é aumentar a durabilidade e a vida útil.

Revestimentos duros como nitreto de titânio (TiN) são aplicados em ferramentas de corte para melhorar a resistência ao desgaste. Outras películas fornecem resistência à corrosão para peças expostas a produtos químicos agressivos ou umidade, ou servem como lubrificantes sólidos para reduzir o atrito.

Compreendendo o Processo de Deposição

A forma como uma película fina é aplicada é tão importante quanto o material em si. As duas famílias principais de deposição são Deposição Física de Vapor e Deposição Química de Vapor.

Deposição Física de Vapor (PVD)

PVD abrange métodos nos quais um material sólido é vaporizado em vácuo e viaja em linha reta para se condensar no substrato. Pense nisso como um processo de pintura em spray altamente controlado, átomo por átomo.

Técnicas comuns de PVD incluem sputtering e evaporação térmica. PVD é excelente para criar películas muito puras e de alta densidade e é amplamente utilizado para aplicações ópticas e eletrônicas.

Deposição Química de Vapor (CVD)

Em CVD, o substrato é exposto a um ou mais gases precursores voláteis em uma câmara de reação. Esses gases reagem ou se decompõem na superfície do substrato para produzir a película desejada.

CVD é excepcional na criação de revestimentos altamente uniformes e conformais, o que significa que pode revestir uniformemente formas complexas e não planas. É frequentemente usado para revestimentos duros e duráveis em ferramentas e para criar as camadas semicondutoras de alta pureza na microfabricação.

Compreendendo as Compensações (Trade-offs)

A seleção de um revestimento de película fina não se trata de encontrar uma única solução "melhor". Trata-se de equilibrar fatores concorrentes para atender às demandas específicas da sua aplicação.

Desempenho vs. Custo

Processos de deposição mais complexos, como deposição de camada atômica (ALD), oferecem controle incomparável sobre espessura e qualidade, mas são lentos e caros. Métodos mais simples, como a evaporação térmica, são mais baratos e rápidos, mas oferecem menos controle. O nível de desempenho exigido do produto final dita o custo aceitável do processo de revestimento.

Adesão vs. Tensão

Uma película é inútil se não aderir ao substrato (adesão). No entanto, o processo de deposição e a incompatibilidade de materiais podem criar tensão interna dentro da película. Alta tensão pode fazer com que a película rache, descasque ou se delamine, anulando completamente sua função. Otimizar o processo é um equilíbrio constante entre maximizar a adesão e minimizar a tensão destrutiva.

Taxa de Deposição vs. Qualidade da Película

Na fabricação, a velocidade é fundamental. Uma taxa de deposição mais alta significa que mais peças podem ser revestidas por hora. No entanto, depositar uma película muito rapidamente geralmente resulta em uma estrutura mais porosa e de menor qualidade com desempenho inferior. Para aplicações de alta precisão, como óptica, uma deposição lenta e meticulosa é inegociável.

Selecionando a Abordagem Certa para Sua Aplicação

Sua escolha de material, forma e processo deve ser impulsionada pelo seu objetivo principal.

- Se seu foco principal for o desempenho óptico (por exemplo, lentes): Priorize a pureza do material e o controle preciso da espessura, geralmente alcançado com métodos PVD, como sputtering assistido por íons.

- Se seu foco principal for a resistência ao desgaste (por exemplo, ferramentas de corte): Selecione materiais duros como nitretos ou carbetos e use um processo como CVD que fornece excelente cobertura conformada em geometrias complexas.

- Se seu foco principal for a funcionalidade elétrica (por exemplo, microchips): A limpeza do processo e a pureza do material são primordiais, tornando essenciais PVD de vácuo elevado ou CVD ultralimpo.

- Se seu foco principal for a proteção contra corrosão econômica (por exemplo, fixadores): Um processo mais simples e de alto rendimento pode ser suficiente, mesmo que a qualidade da película resultante não seja tão perfeita quanto em um revestimento óptico.

Em última análise, usar uma película fina é um ato poderoso de engenharia da superfície de um material para resolver um problema que o material a granel não consegue.

Tabela Resumo:

| Aplicação | Função Principal | Materiais Comuns |

|---|---|---|

| Revestimentos Ópticos | Antirreflexo, Filtragem de Luz | Óxidos Metálicos, Dielétricos |

| Revestimentos Elétricos | Condução, Isolamento | Alumínio, Cobre, Dióxido de Silício |

| Revestimentos Mecânicos | Resistência ao Desgaste e à Corrosão | Nitreto de Titânio (TiN), Carbono Semelhante a Diamante (DLC) |

Pronto para projetar propriedades de superfície superiores para seus materiais? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição de películas finas de precisão. Seja desenvolvendo componentes ópticos, ferramentas duráveis ou eletrônicos avançados, nossas soluções oferecem a pureza, adesão e uniformidade que sua aplicação exige. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seu processo de revestimento e alcançar seus objetivos de material.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação de Molibdênio, Tungstênio e Tântalo para Aplicações de Alta Temperatura

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas