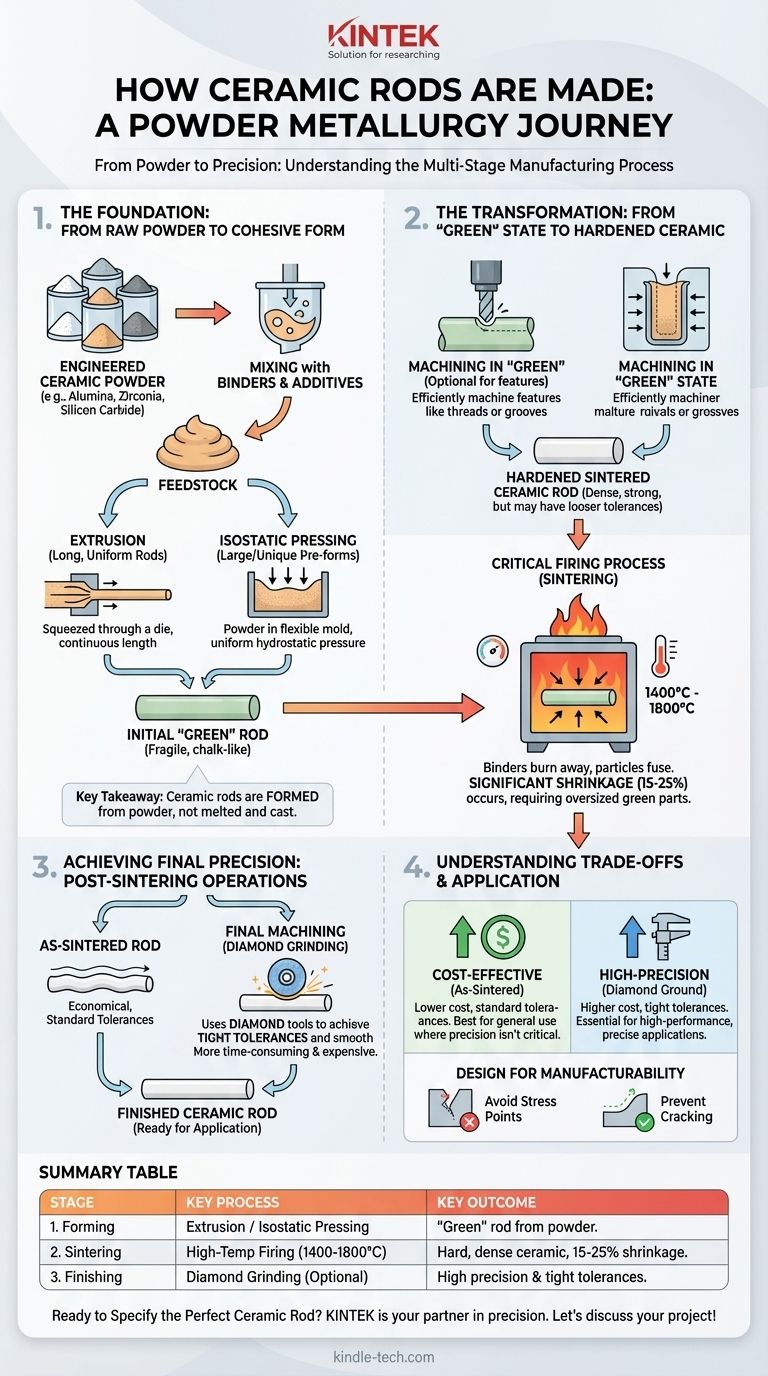

Em sua essência, a fabricação de uma vareta de cerâmica é um processo de metalurgia do pó em várias etapas. Começa-se misturando pós cerâmicos finos com aglutinantes para formar uma massa trabalhável, que é então moldada, aquecida a temperaturas extremas em um processo chamado sinterização para fundir as partículas, e frequentemente finalizada com retificação de precisão para atender às especificações finais.

A principal conclusão é que as varetas de cerâmica não são fundidas e vazadas como o metal; elas são formadas a partir de um pó e queimadas. Essa diferença fundamental explica suas propriedades exclusivas, incluindo estabilidade em altas temperaturas, dureza extrema, fragilidade inerente e os desafios de fabricação relacionados à retração e tolerância dimensional.

A Fundação: Do Pó Bruto à Forma Coesa

As propriedades finais de uma vareta de cerâmica são determinadas muito antes de ela entrar em um forno. O processo começa com a seleção cuidadosa e a preparação das matérias-primas.

Começando com os Ingredientes Certos

O processo começa com um pó cerâmico de alta pureza e engenharia, como alumina (óxido de alumínio), zircônia (dióxido de zircônio) ou carbeto de silício. O tamanho da partícula, a distribuição e a pureza deste pó inicial são variáveis críticas que influenciam diretamente a densidade, a resistência e a qualidade final da vareta.

Criação de uma Massa Trabalhável

O pó seco é misturado com vários aditivos orgânicos, incluindo um aglutinante para manter as partículas unidas, um plastificante para flexibilidade e outros agentes. Isso transforma o pó em uma consistência uniforme, semelhante a uma massa, conhecida como matéria-prima (feedstock), que é essencial para o processo de conformação.

Os Dois Métodos Principais de Conformação

Uma vez que a matéria-prima é preparada, ela deve ser moldada em sua forma inicial de "vareta". Os dois métodos mais comuns são extrusão e prensagem isostática.

- Extrusão: Para produzir varetas longas com uma seção transversal uniforme, a extrusão é o método mais eficiente. A matéria-prima é forçada através de um orifício de matriz, semelhante a espremer pasta de dente de um tubo, para criar um comprimento contínuo da forma desejada.

- Prensagem Isostática: Para varetas de diâmetro maior ou pré-formas exclusivas, utiliza-se a Prensagem Isostática a Frio (CIP). O pó cerâmico (com aglutinantes mínimos) é colocado em um molde flexível, que é então submetido a uma pressão hidrostática imensa e uniforme. Isso compacta o pó em uma pré-forma sólida e densa.

A Transformação: Do Estado "Verde" à Cerâmica Endurecida

A vareta formada ainda não é uma cerâmica verdadeira. Ela existe em uma condição frágil, semelhante a giz, conhecida como estado "verde". As próximas etapas transformam essa peça verde em uma cerâmica técnica dura e densa.

Usinagem no Estado "Verde"

Se a vareta final exigir recursos como roscas, degraus ou ranhuras, é muito mais eficiente e econômico usiná-los enquanto a peça ainda está em seu estado macio e verde. Isso é feito usando ferramentas convencionais, embora seja necessário ter muito cuidado devido à natureza frágil do material.

O Processo Crítico de Queima (Sinterização)

Esta é a etapa mais crucial. A peça verde é colocada em um forno de alta temperatura e aquecida a uma temperatura precisa, geralmente entre 1400°C e 1800°C. Esta temperatura está abaixo do ponto de fusão do material.

Durante a sinterização, os aglutinantes queimam e as partículas cerâmicas se fundem nos pontos de contato. A peça se densifica, eliminando a porosidade e se transformando em um componente extremamente duro e resistente.

O Desafio da Retração

Uma característica definidora da sinterização é a retração. À medida que a peça se densifica, ela encolhe significativamente e uniformemente — muitas vezes em 15% a 25%. Os engenheiros devem calcular e compensar com precisão essa retração, tornando a peça verde maior do que o necessário. A retração imprevisível é a principal razão pela qual as peças "após sinterização" têm tolerâncias dimensionais mais frouxas.

Alcançando a Precisão Final: Operações Pós-Sinterização

Embora a sinterização crie a dureza e as propriedades térmicas desejadas, raramente produz uma peça com precisão dimensional perfeita.

Por Que a Usinagem Final é Necessária

Pequenas distorções ou variações dimensionais do processo de sinterização significam que as varetas "após queima" podem não atender às tolerâncias rigorosas exigidas para muitas aplicações técnicas. Para alcançar alta precisão, é necessária uma fase final de usinagem.

A Arte da Retificação Diamantada

Uma vez queimada, a cerâmica é um dos materiais mais duros disponíveis. Só pode ser usinada efetivamente por um material ainda mais duro: o diamante.

A usinagem pós-sinterização envolve retificação diamantada lenta e precisa. Este processo pode atingir tolerâncias extremamente rigorosas e acabamentos superficiais muito lisos, mas é significativamente mais demorado e caro do que a usinagem no estado verde.

Compreendendo as Compensações (Trade-offs)

O processo de fabricação informa diretamente as compensações de custo e desempenho que você deve considerar ao especificar uma vareta de cerâmica.

Custo vs. Precisão

Existe uma relação direta e acentuada entre tolerância e custo. Uma vareta "após sinterização" com tolerâncias padrão é a opção mais econômica. Exigir retificação diamantada pós-sinterização para atingir uma tolerância rigorosa pode facilmente multiplicar o custo final da peça.

Fragilidade Inerente

O processo baseado em pó pode deixar poros microscópicos ou limites de grão dentro do material. Essas minúsculas imperfeições inevitáveis atuam como pontos de concentração de tensão, que é a razão fundamental pela qual as cerâmicas são frágeis e falham subitamente sob cargas de tração ou impacto, ao contrário dos metais dúcteis.

Projeto para Fabricabilidade (DFM)

Entender este processo permite um projeto melhor. Evite cantos internos agudos, que criam pontos de tensão. Projete com mudanças graduais na espessura para evitar rachaduras durante a sinterização. O mais importante é especificar tolerâncias rigorosas apenas onde são funcionalmente necessárias para controlar os custos.

Como Aplicar Isso ao Seu Projeto

Sua escolha de especificações de fabricação deve ser impulsionada inteiramente pelos requisitos da sua aplicação.

- Se o seu foco principal é a relação custo-benefício para uso geral: Especifique uma vareta extrudada, "após sinterização" e projete sua montagem para acomodar tolerâncias dimensionais padrão.

- Se o seu foco principal é alta precisão e tolerâncias rigorosas: Você deve especificar a retificação diamantada pós-sinterização, e seu orçamento deve refletir o aumento significativo no custo e no prazo de entrega.

- Se o seu foco principal é geometria complexa (roscas, ranhuras): Certifique-se de que esses recursos sejam especificados para "usinagem verde" para minimizar custos, mas trabalhe com o fabricante para contabilizar adequadamente a retração da sinterização em seu projeto.

Ao entender como uma vareta de cerâmica é feita, você pode tomar decisões de projeto mais inteligentes, escrever especificações mais eficazes e prever melhor o desempenho do seu componente final.

Tabela de Resumo:

| Etapa de Fabricação | Processo Chave | Resultado Chave |

|---|---|---|

| 1. Conformação | Extrusão ou Prensagem Isostática | Cria a forma inicial de vareta "verde" a partir da matéria-prima em pó. |

| 2. Sinterização | Queima em alta temperatura (1400°C - 1800°C) | Fundem-se as partículas, criando uma cerâmica dura e densa (retração de 15-25%). |

| 3. Acabamento | Retificação Diamantada (se necessário) | Atinge as dimensões finais de alta precisão e tolerâncias rigorosas. |

| Compensação Chave | Após Sinterização vs. Retificada | Econômica vs. Alta Precisão |

Pronto para Especificar a Vareta de Cerâmica Perfeita para Sua Aplicação?

Compreender o processo de fabricação é o primeiro passo para selecionar o componente certo. Se você precisa de uma vareta após sinterização econômica ou de um componente retificado de alta precisão, a KINTEK é sua parceira em precisão.

Somos especializados em fornecer equipamentos de laboratório e consumíveis, incluindo componentes cerâmicos de alto desempenho adaptados às suas necessidades exatas. Nossos especialistas podem ajudá-lo a navegar pelas compensações entre custo e precisão para garantir o desempenho ideal para sua aplicação específica — desde sistemas de gerenciamento térmico até ambientes de alto desgaste.

Vamos discutir os requisitos do seu projeto e encontrar a solução de fabricação mais eficiente.

Entre em contato com nossos especialistas em cerâmica hoje mesmo para uma consulta!

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

As pessoas também perguntam

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- O que é HIP no processamento de materiais? Alcance Densidade Quase Perfeita para Componentes Críticos

- Qual é a pressão da prensagem isostática a quente? Alcance Densidade Total e Desempenho Superior do Material