Em muitas aplicações críticas, sim. O tratamento térmico é um processo metalúrgico fundamental usado para aumentar intencionalmente a resistência e a dureza de metais específicos, principalmente o aço. Ele consegue isso não adicionando nenhum material, mas manipulando a estrutura cristalina interna do metal — sua microestrutura — através de um ciclo controlado de aquecimento e resfriamento. O resultado é um material precisamente projetado para uma aplicação exigente.

O tratamento térmico não é um processo único, mas uma família de técnicas projetadas para manipular as propriedades de um metal. Embora muitos desses processos aumentem significativamente a resistência e a dureza, esse ganho quase sempre envolve uma compensação, tipicamente reduzindo a ductilidade do material e tornando-o mais frágil.

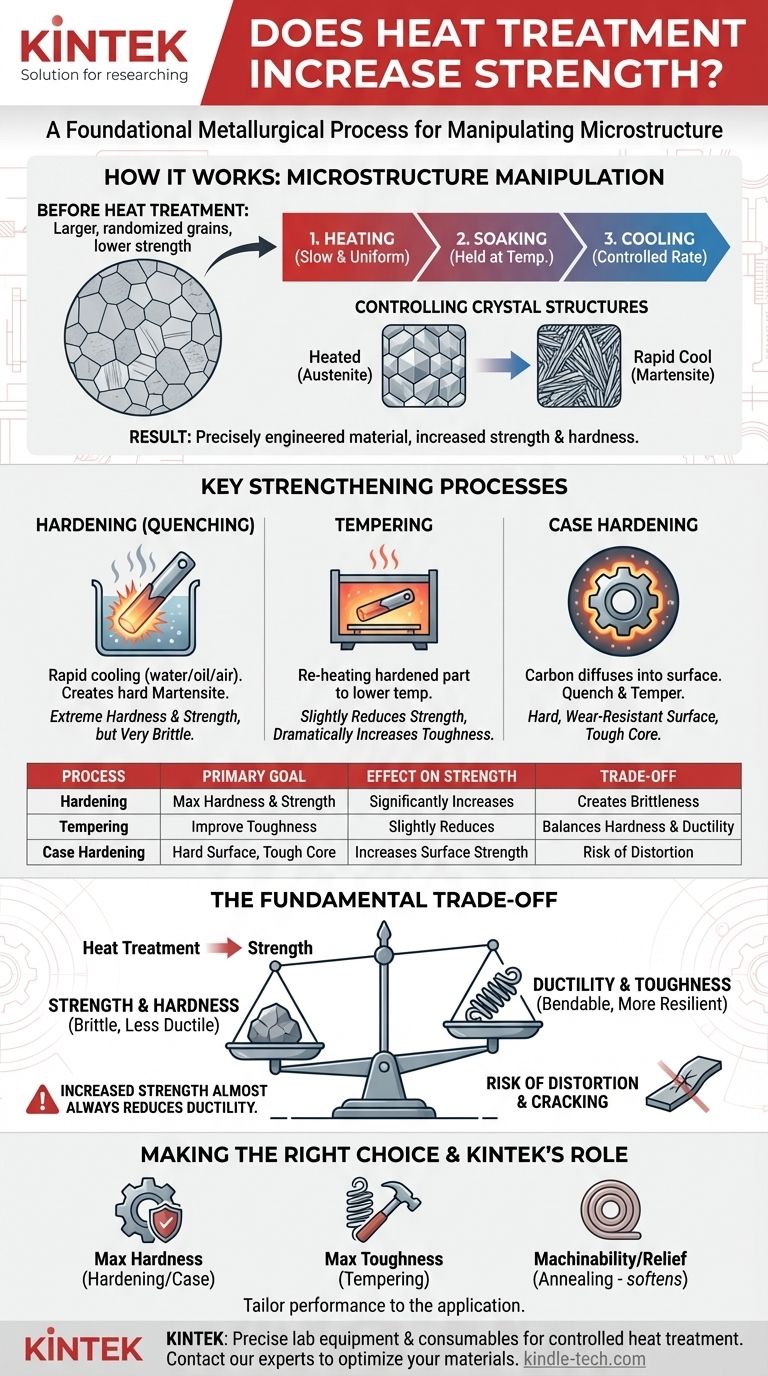

Como o Tratamento Térmico Funciona Fundamentalmente

Para entender como o tratamento térmico fortalece o metal, é preciso olhar para sua estrutura interna. O processo é uma manipulação deliberada do arranjo cristalino do metal.

O Papel da Microestrutura

Os metais são compostos por cristais microscópicos, ou "grãos". O tamanho, a forma e o arranjo desses grãos — a microestrutura — ditam as propriedades mecânicas do material, incluindo sua resistência, dureza e ductilidade.

Aquecimento, Manutenção e Resfriamento

Quase todos os processos de tratamento térmico envolvem três estágios básicos:

- Aquecimento: O metal é aquecido lenta e uniformemente a uma temperatura específica.

- Manutenção: É mantido a essa temperatura por tempo suficiente para que as mudanças internas desejadas ocorram em toda a peça.

- Resfriamento: É resfriado de volta à temperatura ambiente a uma taxa específica e controlada. A velocidade desta fase de resfriamento é frequentemente o fator mais crítico na determinação das propriedades finais.

O Objetivo: Controlar as Estruturas Cristalinas

Aquecer o aço acima de uma temperatura crítica dissolve seu teor de carbono em uma estrutura chamada austenita. Ao controlar a velocidade de resfriamento, você determina a estrutura final que se forma. Um resfriamento muito rápido (têmpera) aprisiona o carbono em uma estrutura dura, frágil e em forma de agulha chamada martensita, que é responsável pelo aumento significativo da resistência e dureza.

Principais Tratamentos Térmicos que Aumentam a Resistência

Diferentes processos são usados para alcançar diferentes resultados, mas alguns são especificamente projetados para maximizar a resistência.

Endurecimento (Têmpera)

Este é o processo de fortalecimento mais comum. O aço é aquecido para formar austenita e depois resfriado rapidamente — ou temperado — em um meio como água, óleo ou ar. Este resfriamento rápido cria a estrutura martensítica dura.

Uma peça temperada é extremamente dura e resistente, mas também muito frágil, tornando-a inadequada para a maioria das aplicações sem processamento adicional.

Revenimento

O revenimento é um processo secundário realizado imediatamente após o endurecimento. A peça endurecida é reaquecida a uma temperatura muito mais baixa e mantida lá por um tempo específico.

Este processo reduz ligeiramente a dureza e a resistência extremas, mas aumenta drasticamente a tenacidade (a capacidade de resistir à fratura) e alivia as tensões internas causadas pela têmpera. A resistência final é determinada pela temperatura de revenimento.

Cementação (Carburização)

Para peças que precisam de uma superfície muito dura e resistente ao desgaste, mas um núcleo tenaz e dúctil (como engrenagens ou rolamentos), a cementação é usada. Neste processo, uma peça de aço de baixo carbono é aquecida em uma atmosfera rica em carbono.

O carbono difunde-se na superfície da peça, criando uma "camada" com alto teor de carbono. A peça é então temperada e revenida, resultando em uma camada externa extremamente dura, enquanto o núcleo de baixo carbono permanece mais macio e tenaz.

Compreendendo as Compensações

O tratamento térmico não é um "almoço grátis". Otimizar uma propriedade geralmente significa comprometer outra. Compreender essas compensações é essencial para qualquer aplicação de engenharia.

Resistência vs. Ductilidade (O Problema da Fragilidade)

Esta é a compensação mais fundamental. Ao aumentar a resistência e a dureza de um metal através do tratamento térmico, você quase sempre diminui sua ductilidade — sua capacidade de dobrar ou deformar sem quebrar.

Uma peça de aço totalmente endurecida e não revenida pode ser tão frágil quanto o vidro, quebrando sob impacto brusco. O revenimento é o ato de trocar um pouco de resistência por muita tenacidade necessária.

O Risco de Distorção e Rachaduras

Os ciclos rápidos de aquecimento e resfriamento, especialmente a têmpera, induzem imensas tensões internas no material. Isso pode fazer com que a peça empene, distorça ou até rache durante o processo, particularmente com geometrias complexas.

Nem Todos os Metais São Iguais

O tratamento térmico depende muito do teor de liga do material. Aços carbono simples precisam de uma têmpera muito rápida, enquanto certos aços-liga (contendo elementos como cromo ou molibdênio) podem ser endurecidos com um resfriamento muito mais lento, reduzindo o risco de distorção.

Além disso, nem todos os metais são endurecíveis da mesma forma. A maioria das ligas de alumínio, por exemplo, é fortalecida por um processo diferente chamado endurecimento por precipitação, enquanto metais como o titânio têm seus próprios procedimentos exclusivos de tratamento térmico.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um processo de tratamento térmico depende inteiramente do uso pretendido do componente.

- Se o seu foco principal é a dureza máxima e a resistência ao desgaste: Um processo de endurecimento e revenimento de baixa temperatura ou cementação é a abordagem correta.

- Se o seu foco principal é a tenacidade e a resistência ao impacto: Um processo de endurecimento e revenimento de alta temperatura é usado para alcançar um melhor equilíbrio de resistência e ductilidade.

- Se o seu foco principal é a usinabilidade ou o alívio de tensões internas: Um tipo diferente de tratamento térmico, como o recozimento, é usado, o que realmente amolece o metal e reduz sua resistência.

Em última análise, o tratamento térmico oferece controle preciso sobre as propriedades de um material, permitindo que você adapte seu desempenho a uma necessidade de engenharia específica.

Tabela Resumo:

| Processo de Tratamento Térmico | Objetivo Principal | Efeito na Resistência | Principal Compensação |

|---|---|---|---|

| Endurecimento (Têmpera) | Dureza e Resistência Máximas | Aumenta Significativamente | Cria Fragilidade |

| Revenimento | Melhorar a Tenacidade | Reduz Ligeiramente | Equilibra Dureza e Ductilidade |

| Cementação | Superfície Dura, Núcleo Tenaz | Aumenta a Resistência da Superfície | Processo Complexo, Risco de Distorção |

Precisa otimizar a resistência e a durabilidade de seus componentes metálicos? O processo de tratamento térmico correto é fundamental para o desempenho. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis precisos necessários para processos de tratamento térmico controlados, desde fornos até meios de têmpera. Nossa expertise ajuda laboratórios e fabricantes a alcançar as propriedades exatas do material exigidas para suas aplicações mais exigentes. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar suas necessidades de engenharia de materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Posso aspirar o interior do meu forno? Um guia para limpeza DIY segura vs. Serviço Profissional

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- O que é o processo de tratamento térmico a vácuo? Obtenha Controle, Limpeza e Qualidade Superiores

- Quais materiais são usados em um forno a vácuo? Selecionando a Zona Quente Certa para o Seu Processo

- Qual é o processo de um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura