Sim, definitivamente. A brasagem requer temperaturas significativamente mais altas do que a soldagem. O limiar reconhecido internacionalmente é de 450°C (840°F); processos que usam um metal de adição que derrete acima desta temperatura são definidos como brasagem, enquanto aqueles que usam um metal de adição que derrete abaixo dela são definidos como soldagem.

A diferença central não é apenas a temperatura em si, mas o que essa temperatura permite. O calor mais alto da brasagem cria uma ligação metalúrgica fundamentalmente diferente e muito mais forte, enquanto a soldagem cria uma adesão mais simples ao nível da superfície.

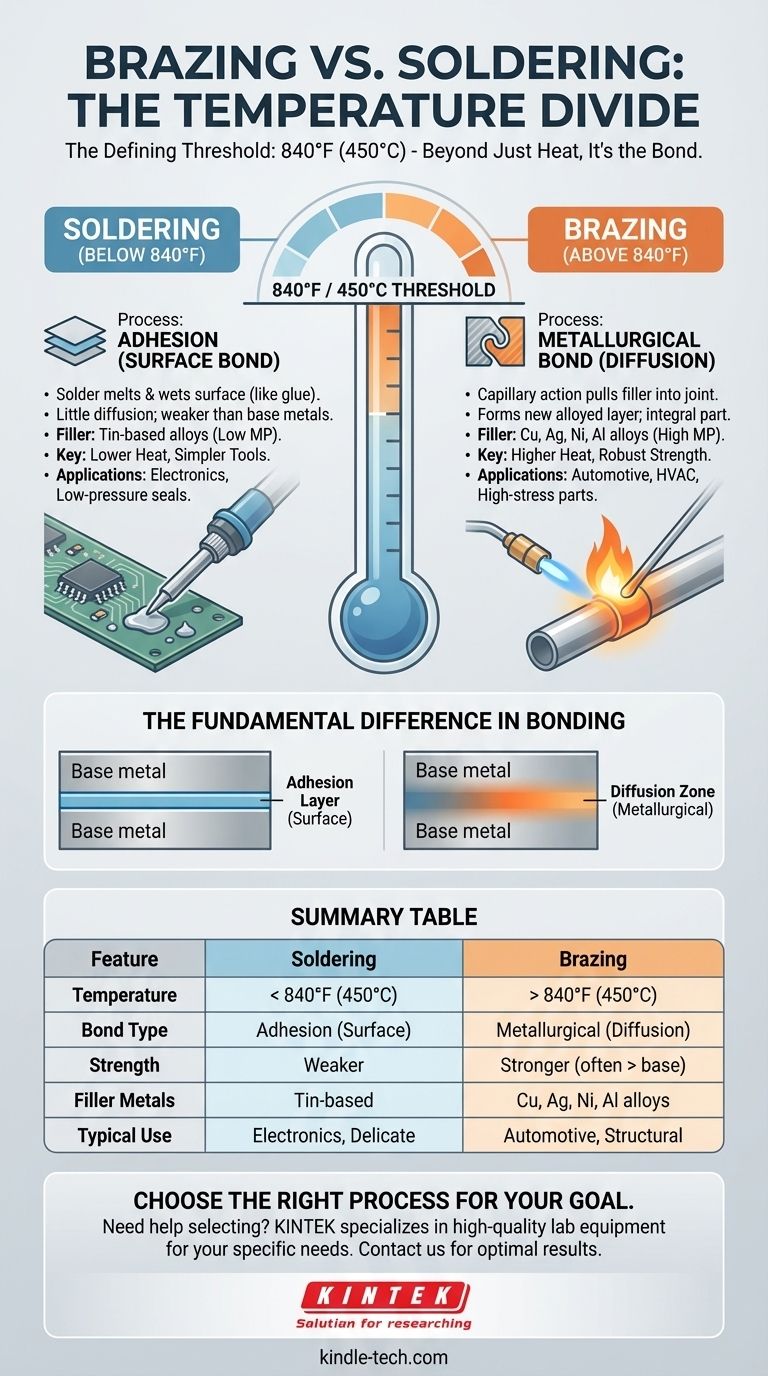

A Diferença Definidora: O Limiar de 450°C (840°F)

A temperatura é o fator crítico que dita a física da junta e o tipo de metal de adição utilizado.

O Que Acontece na Soldagem (Abaixo de 450°C)

A soldagem é essencialmente um processo de adesão. O metal de adição, ou solda, derrete e "molha" as superfícies dos metais base, muito parecido com cola unindo dois pedaços de papel.

Há muito pouca difusão ou formação de liga entre a solda e as peças base. A resistência da junta é limitada à resistência da própria solda, que é quase sempre muito mais fraca do que os metais que estão sendo unidos.

O Que Acontece na Brasagem (Acima de 450°C)

A brasagem cria uma verdadeira ligação metalúrgica. Nessas temperaturas mais altas, o metal de adição fundido é puxado para a junta de encaixe apertado por uma força poderosa chamada ação capilar.

Mais importante ainda, o metal de adição difunde-se ativamente na superfície dos metais base, formando uma nova camada ligada na interface. Isso significa que a junta brasada se torna uma parte integrante do conjunto, não apenas uma conexão superficial.

Como a Temperatura Dita o Metal de Adição

A temperatura necessária influencia diretamente a composição do metal de adição.

As soldas são tipicamente ligas à base de estanho (por exemplo, estanho-chumbo, estanho-prata, estanho-cobre) com baixos pontos de fusão.

Os metais de adição para brasagem são ligas mais fortes à base de cobre, prata, níquel ou alumínio, que requerem muito mais energia para derreter.

As Implicações Práticas: Resistência e Aplicação

A diferença entre uma ligação superficial e uma ligação metalúrgica tem enormes consequências para a forma como esses processos são utilizados.

Resistência da Junta: A Ligação Mais Fraca da Soldagem

Como uma junta soldada depende da adesão, ela é mais adequada para aplicações onde a resistência mecânica não é a principal preocupação. É ideal para criar condutividade elétrica ou uma vedação simples de baixa pressão.

Resistência da Junta: A Ligação Robusta da Brasagem

Uma junta brasada executada corretamente é excepcionalmente forte. Em muitos casos, a área da junta pode ser tão forte quanto ou mais forte que os próprios metais base. Isso a torna adequada para peças que experimentarão alto estresse, vibração ou mudanças de temperatura.

Aplicações Típicas para Soldagem

A baixa entrada de calor e o foco na condutividade tornam a soldagem o padrão para a fabricação de eletrônicos. Também é usada em algumas instalações de encanamento de cobre de baixa pressão e para unir componentes delicados e sensíveis ao calor.

Aplicações Típicas para Brasagem

A resistência e durabilidade da brasagem a tornam essencial em indústrias exigentes. É amplamente utilizada para peças automotivas (como radiadores), componentes de sistemas HVAC, ferramentas industriais e até mesmo utensílios de cozinha de alta qualidade onde as juntas devem suportar ciclos térmicos constantes.

Compreendendo as Vantagens e Desvantagens

Escolher um processo não é apenas buscar a máxima resistência; envolve equilibrar complexidade, custo e risco.

O Custo da Resistência: Entrada de Calor e Habilidade

As altas temperaturas da brasagem exigem fontes de calor mais potentes, como maçaricos ou fornos. Essa significativa entrada de calor representa um risco de empenamento, distorção ou dano metalúrgico aos metais base se não for controlada por um operador qualificado.

O Benefício da Simplicidade: Acessibilidade da Soldagem

A soldagem é muito mais acessível. O baixo requisito de calor significa que ferramentas mais simples e baratas, como um ferro de solda ou um pequeno maçarico, podem ser usadas. O processo é mais tolerante para iniciantes e requer uma preparação menos rigorosa.

Restrições de Material e Design

O alto calor da brasagem a torna inadequada para unir componentes com baixos pontos de fusão ou para aplicações como placas de circuito onde componentes próximos seriam destruídos. A necessidade de uma folga de junta apertada para a ação capilar também impõe maiores demandas ao design e ao ajuste das peças.

Fazendo a Escolha Certa para o Seu Objetivo

O requisito principal da sua aplicação deve ditar sua escolha entre esses dois poderosos métodos de união.

- Se o seu foco principal é máxima resistência, durabilidade e desempenho sob estresse: A brasagem é a escolha superior, criando uma ligação metalúrgica robusta e permanente.

- Se o seu foco principal é unir eletrônicos sensíveis ao calor ou evitar a distorção do metal base: A soldagem é o processo correto devido à sua entrada de calor significativamente menor e mais localizada.

- Se o seu foco principal é a acessibilidade e uma vedação simples para uma ligação não estrutural: A soldagem oferece uma solução eficaz e de baixo custo para muitas tarefas de uso geral.

Compreender essa divisão fundamental de temperatura é a chave para selecionar o método de união certo para um resultado bem-sucedido e confiável.

Tabela Resumo:

| Processo | Faixa de Temperatura | Tipo de Ligação | Metais de Adição Típicos | Aplicações Principais |

|---|---|---|---|---|

| Soldagem | Abaixo de 450°C (840°F) | Adesão (ligação superficial) | Ligas à base de estanho (por exemplo, estanho-chumbo, estanho-prata) | Eletrônicos, encanamento de baixa pressão, componentes delicados |

| Brasagem | Acima de 450°C (840°F) | Metalúrgica (ligação por difusão) | Ligas de cobre, prata, níquel ou alumínio | Peças automotivas, sistemas HVAC, ferramentas industriais, juntas de alto estresse |

Precisa de ajuda para selecionar o processo de união certo para as suas necessidades de laboratório ou produção? Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório de alta qualidade, adaptados às suas necessidades específicas. Quer esteja a trabalhar com eletrónicos sensíveis ou componentes de alta resistência, a nossa experiência garante que obtém as ferramentas certas para resultados ótimos. Contacte-nos hoje para discutir como podemos apoiar o sucesso do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Para que serve um forno tubular? Aquecimento de Precisão para Síntese e Análise de Materiais

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Qual é o valor técnico de usar uma câmara de reação de tubo de quartzo para testes de corrosão estática? Alcance a Precisão.