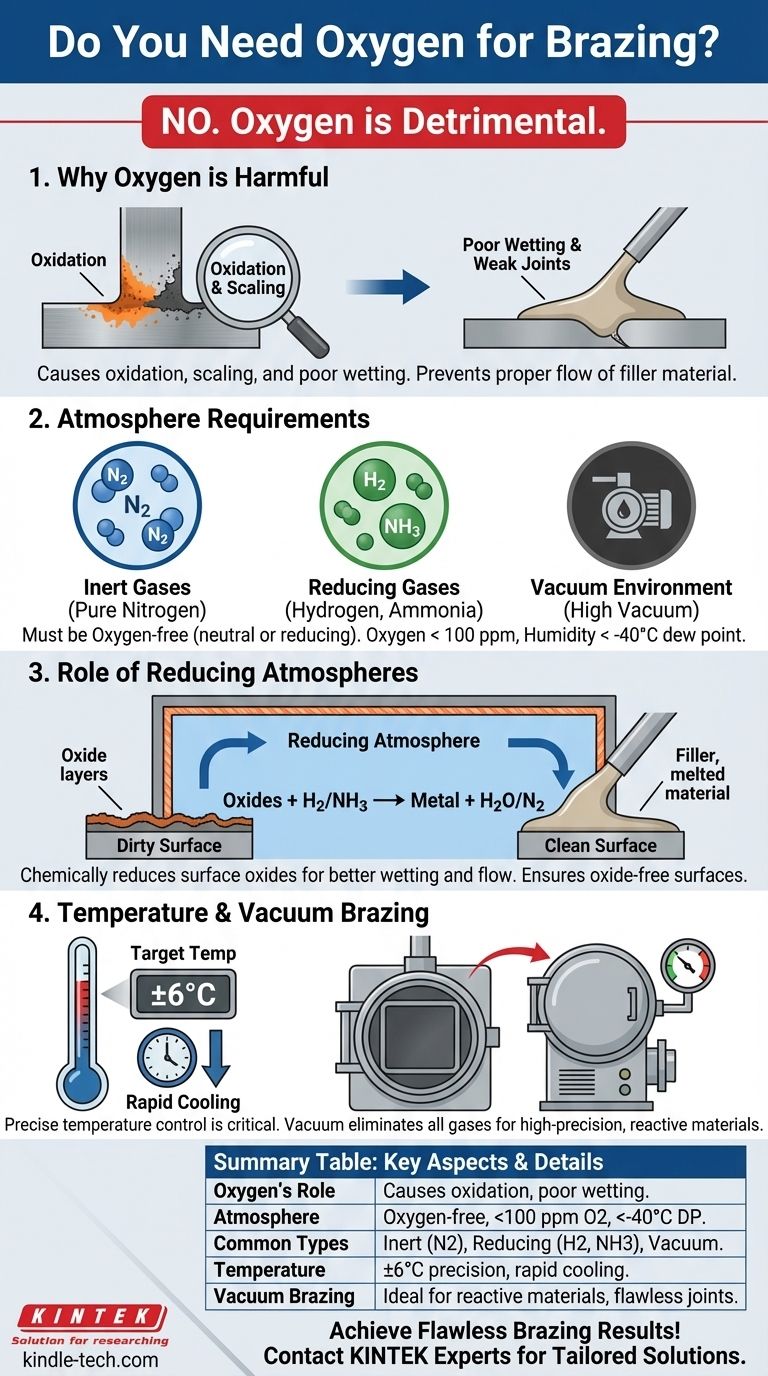

A brasagem é um processo de união de metais que requer condições específicas para garantir juntas fortes, limpas e confiáveis. Um dos fatores críticos na brasagem é a atmosfera em que o processo ocorre. O oxigênio, em particular, é prejudicial ao processo de brasagem porque pode causar oxidação, formação de carepa e má molhabilidade do material de enchimento. Em vez disso, a brasagem geralmente requer uma atmosfera desprovida de oxigênio e outros oxidantes, como vapor de água. As atmosferas comuns usadas incluem gases inertes como nitrogênio, hidrogênio ou amônia dissociada, bem como ambientes a vácuo. Essas condições ajudam a prevenir a oxidação e garantem o fluxo e a adesão adequados do material de enchimento. Abaixo, os pontos-chave relacionados ao papel do oxigênio na brasagem são explicados em detalhes.

Pontos-Chave Explicados:

-

O Oxigênio é Prejudicial na Brasagem

- O oxigênio causa oxidação nas superfícies dos metais que estão sendo unidos, o que impede que o material de enchimento molhe e se ligue adequadamente aos metais base.

- A oxidação também pode levar à formação de carepa e acúmulo de carbono, o que enfraquece a junta e reduz suas propriedades mecânicas.

- Por essa razão, a brasagem requer uma atmosfera livre de oxigênio e outros oxidantes, como vapor de água.

-

Requisitos de Atmosfera para Brasagem

- A atmosfera deve ser neutra ou redutora, o que significa que não deve conter oxigênio ou outros gases reativos.

- As atmosferas comuns incluem:

- Gases inertes: O nitrogênio puro é frequentemente usado porque é quimicamente inerte e previne a oxidação.

- Gases redutores: O hidrogênio e a amônia dissociada são usados para reduzir quimicamente os óxidos superficiais, criando uma superfície livre de óxidos para melhor molhabilidade e fluxo do material de enchimento.

- Vácuo: Ambientes de alto vácuo são usados na brasagem a vácuo para eliminar todos os gases, incluindo o oxigênio, garantindo uma junta limpa e livre de oxidação.

- As condições atmosféricas específicas incluem:

- Conteúdo de oxigênio < 100 ppm (partes por milhão).

- Umidade < -40°C de ponto de orvalho para garantir o mínimo de vapor de água.

-

Papel das Atmosferas Redutoras

- Na brasagem em forno com atmosfera redutora, a atmosfera reduz quimicamente os óxidos superficiais nos metais que estão sendo unidos.

- Este processo garante que as superfícies estejam limpas e livres de óxidos, o que é essencial para a molhabilidade e o fluxo adequados do material de enchimento fundido.

- As atmosferas redutoras são tipicamente mantidas em fornos de esteira contínua revestidos com ligas resistentes ao calor para conter a atmosfera e prevenir a contaminação.

-

Importância do Controle de Temperatura

- A brasagem requer controle preciso de temperatura e tempo para garantir a fusão e o fluxo adequados do material de enchimento.

- O forno usado para brasagem deve ter um sistema de controle de temperatura confiável, com desvios mantidos dentro de ±6℃ da temperatura de brasagem alvo.

- Capacidades de resfriamento rápido também são importantes para alcançar as propriedades mecânicas desejadas da junta.

-

Brasagem a Vácuo como Alternativa

- A brasagem a vácuo é um processo especializado que elimina a necessidade de uma atmosfera gasosa usando alto vácuo e temperatura.

- Este método é particularmente eficaz para materiais que são altamente reativos ou propensos à oxidação.

- A brasagem a vácuo garante uma junta limpa e livre de oxidação, tornando-a adequada para aplicações de alta precisão.

-

Considerações Práticas para Equipamentos e Consumíveis

- Ao selecionar equipamentos para brasagem, certifique-se de que o forno ou sistema de brasagem possa manter a atmosfera necessária (inerte, redutora ou a vácuo) e o controle de temperatura.

- Os consumíveis, como materiais de enchimento, devem ser escolhidos com base em sua compatibilidade com os metais base e a atmosfera de brasagem.

- Para atmosferas redutoras, garanta a disponibilidade de gases de alta pureza como hidrogênio ou amônia dissociada.

- Para brasagem a vácuo, invista em um forno a vácuo de alta qualidade com capacidades de resfriamento rápido.

Em resumo, o oxigênio não é necessário para a brasagem e é, de fato, prejudicial ao processo. A brasagem requer uma atmosfera livre de oxigênio e outros oxidantes para garantir juntas limpas, fortes e confiáveis. A escolha da atmosfera — seja inerte, redutora ou a vácuo — depende dos materiais base e dos requisitos específicos do projeto de brasagem. O controle adequado da temperatura e a seleção do equipamento também são críticos para alcançar juntas brasadas de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Detalhes |

|---|---|

| Papel do Oxigênio | Causa oxidação, formação de carepa e má molhabilidade do material de enchimento. |

| Requisitos da Atmosfera | Livre de oxigênio (neutra ou redutora) com <100 ppm de oxigênio e < -40°C de ponto de orvalho. |

| Atmosferas Comuns | Gases inertes (nitrogênio), gases redutores (hidrogênio, amônia) ou vácuo. |

| Controle de Temperatura | Precisão de ±6℃, resfriamento rápido para propriedades ideais da junta. |

| Brasagem a Vácuo | Elimina gases, ideal para materiais reativos e juntas de alta precisão. |

| Equipamento e Consumíveis | Escolha fornos e materiais de enchimento compatíveis com a atmosfera de brasagem. |

Obtenha resultados de brasagem impecáveis — entre em contato com nossos especialistas hoje mesmo para soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Como podemos desenvolver uma atmosfera inerte para uma reação química? Domine o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais gases são usados em atmosferas inertes? Escolha o Gás Certo para Ambientes Não Reativos

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo