Sim, você pode absolutamente aplicar revestimentos PVD em aço. Na verdade, o aço é um dos substratos mais comuns e ideais para o processo de Deposição Física de Vapor (PVD). Esta técnica é amplamente utilizada para depositar um filme fino e ligado de metal ou cerâmica na superfície do aço, aprimorando fundamentalmente sua durabilidade, função e aparência para inúmeras aplicações industriais e de consumo.

Embora a resposta seja um sim definitivo, a compreensão mais crítica é que PVD não é meramente uma tinta. É um processo de engenharia de superfície que liga molecularmente um filme de alto desempenho ao aço, aprimorando fundamentalmente sua resistência ao desgaste, lubrificidade e proteção contra corrosão.

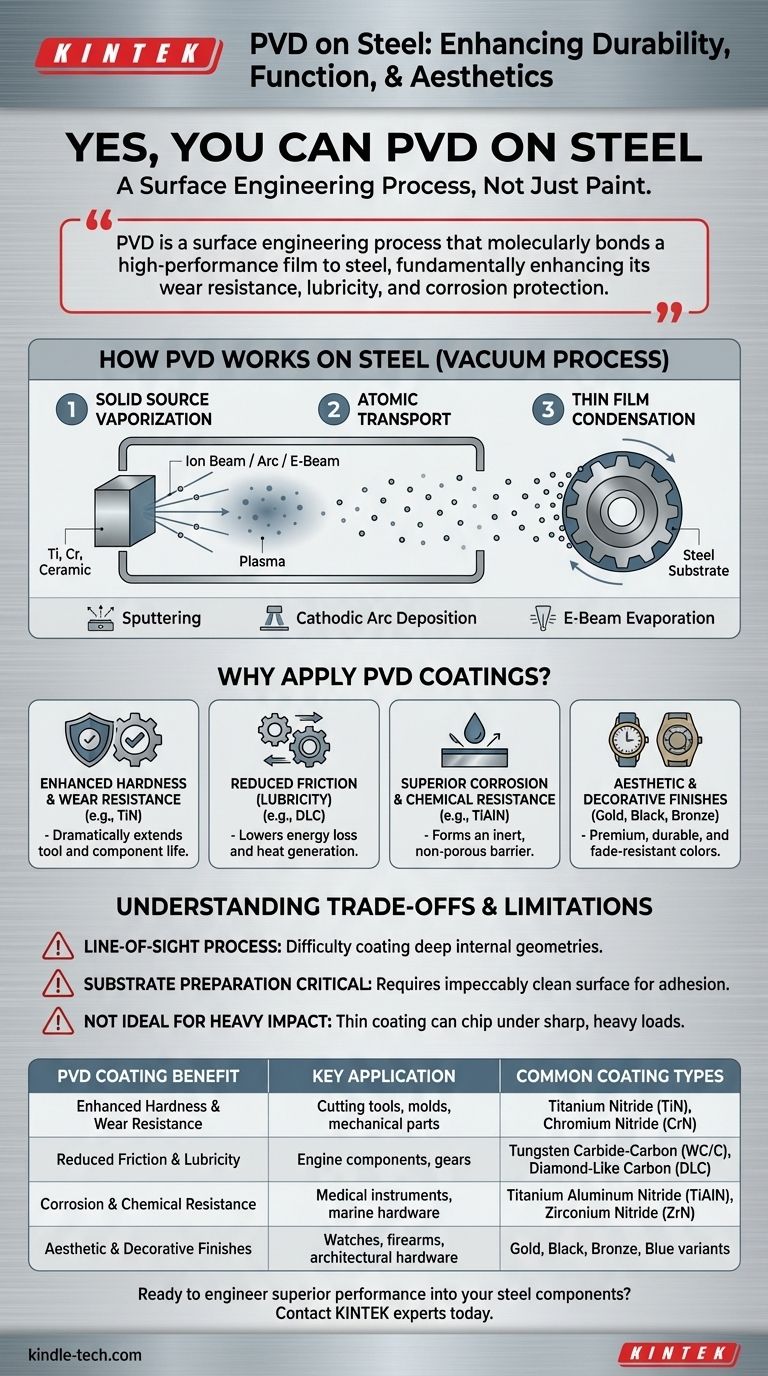

O que é PVD e Como Funciona no Aço?

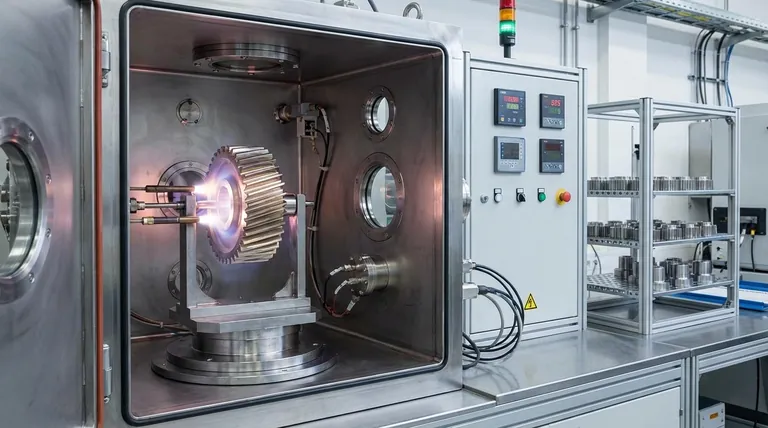

A Deposição Física de Vapor é um conjunto de processos baseados em vácuo usados para criar um revestimento muito fino, mas extremamente durável, em um substrato. Todo o processo ocorre dentro de uma câmara de alto vácuo para garantir a pureza e prevenir reações químicas indesejadas.

O Princípio Central: Deposição Atômica

Pense em PVD como uma forma de pintura em spray em nível atômico. Primeiro, um material de fonte sólida — como titânio, cromo ou uma cerâmica especializada — é vaporizado em um plasma ou gás dentro da câmara de vácuo.

Esses átomos vaporizados são então transportados através da câmara e condensam-se nas peças de aço, formando um filme fino, denso e altamente aderente na superfície.

Da Fonte Sólida ao Filme Fino

O processo transforma um material sólido em vapor e depois de volta em um filme sólido, tudo sem nunca entrar em estado líquido. Isso permite um controle preciso sobre a espessura, estrutura e propriedades do revestimento, que são monitoradas em tempo real.

Principais Métodos PVD Usados para Aço

Embora PVD seja um termo geral, vários métodos específicos são comumente usados para revestir aço, cada um com vantagens únicas.

- Sputtering (Pulverização Catódica): Um feixe de íons bombardeia o material de origem, "pulverizando" os átomos, que então se depositam no aço. Este método oferece excelente uniformidade.

- Deposição por Arco Catódico: Um arco elétrico de alta corrente se move sobre o material de origem, vaporizando-o em um plasma altamente ionizado. Isso cria revestimentos excepcionalmente densos e duros, ideais para ferramentas de corte.

- Evaporação por Feixe de Elétrons (E-Beam): Um feixe focado de elétrons aquece e vaporiza o material de origem. Permite taxas de deposição muito altas.

Por Que Aplicar Revestimentos PVD em Peças de Aço?

Engenheiros e designers optam por revestir aço com PVD não apenas para cobri-lo, mas para conferir propriedades novas e superiores à superfície do componente.

Dureza Aumentada e Resistência ao Desgaste

Revestimentos cerâmicos PVD, como o Nitreto de Titânio (TiN), são significativamente mais duros do que qualquer aço. Isso cria uma superfície altamente resistente à abrasão, erosão e desgaste, estendendo drasticamente a vida útil de ferramentas de corte, moldes e componentes mecânicos.

Fricção Reduzida (Lubrificidade Aumentada)

Certos revestimentos PVD têm um coeficiente de atrito muito baixo. Aplicá-los a peças móveis de aço, como componentes de motor ou engrenagens, reduz a perda de energia, minimiza a geração de calor e pode permitir a operação com menos lubrificação.

Resistência Superior à Corrosão e Química

O filme depositado é totalmente denso e não poroso, criando uma barreira inerte entre o substrato de aço e seu ambiente. Isso fornece proteção excepcional contra ferrugem, oxidação e ataque de vários produtos químicos.

Acabamentos Estéticos e Decorativos

Revestimentos PVD podem ser produzidos em uma ampla variedade de cores (dourado, preto, bronze, azul, etc.) com um acabamento metálico premium. Diferentemente de tintas ou revestimentos tradicionais, essas cores são extremamente duráveis e resistentes ao desbotamento, manchas e arranhões, tornando-as ideais para relógios, ferragens e armas de fogo.

Entendendo as Compensações e Limitações

Embora poderoso, o PVD não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

É um Processo de Linha de Visada

Como o material vaporizado viaja em linha reta, o PVD tem dificuldade em revestir o interior de furos profundos e estreitos ou geometrias internas complexas. As peças geralmente precisam ser giradas em dispositivos complexos para garantir uma cobertura uniforme em todas as superfícies expostas.

A Preparação do Substrato é Crítica

O revestimento final é tão bom quanto a superfície subjacente. A peça de aço deve estar impecavelmente limpa e ter um acabamento de superfície liso e consistente. Qualquer contaminação, óleo ou imperfeição da superfície resultará em má adesão e potencial falha do revestimento.

Não Ideal para Impacto Pesado

Revestimentos PVD são extremamente duros, mas também muito finos (tipicamente alguns mícrones). Embora se destaquem contra o desgaste abrasivo, eles podem lascar ou fraturar devido a um impacto agudo e pesado. A tenacidade subjacente do substrato de aço permanece o fator limitante para a resistência ao impacto.

Fazendo a Escolha Certa para Sua Aplicação em Aço

Escolher PVD é combinar os pontos fortes da tecnologia com seu objetivo específico.

- Se seu foco principal é maximizar a resistência ao desgaste de ferramentas ou componentes: O PVD fornece uma camada superficial excepcionalmente dura que pode estender drasticamente a vida útil da peça.

- Se seu foco principal é combinar proteção contra corrosão com um acabamento decorativo premium: O PVD oferece um revestimento durável e resistente a manchas em uma ampla gama de cores que é muito superior ao revestimento tradicional ou à pintura.

- Se seu foco principal é reduzir o atrito em conjuntos móveis: Revestimentos PVD específicos são projetados para um baixo coeficiente de atrito, melhorando a eficiência e reduzindo o desgaste.

Em última análise, o revestimento PVD permite que você transforme uma superfície de aço padrão em um material de alto desempenho projetado para um propósito específico.

Tabela Resumo:

| Benefício do Revestimento PVD | Aplicação Principal | Tipos Comuns de Revestimento |

|---|---|---|

| Dureza Aumentada e Resistência ao Desgaste | Ferramentas de corte, moldes, peças mecânicas | Nitreto de Titânio (TiN), Nitreto de Cromo (CrN) |

| Fricção Reduzida e Lubrificidade | Componentes de motor, engrenagens | Carbeto de Tungstênio-Carbono (WC/C), Carbono Tipo Diamante (DLC) |

| Resistência à Corrosão e Química | Instrumentos médicos, ferragens marítimas | Nitreto de Titânio Alumínio (TiAlN), Nitreto de Zircônio (ZrN) |

| Acabamentos Estéticos e Decorativos | Relógios, armas de fogo, ferragens arquitetônicas | Variantes Dourado, Preto, Bronze, Azul |

Pronto para incorporar desempenho superior em seus componentes de aço? A KINTEK é especializada em soluções avançadas de revestimento PVD para equipamentos de laboratório e industriais. Nossa experiência garante que suas peças de aço ganhem durabilidade máxima, fricção reduzida e apelo estético duradouro. Contate nossos especialistas hoje para discutir como nossos revestimentos PVD podem transformar seus produtos!

Guia Visual

Produtos relacionados

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

As pessoas também perguntam

- Quais são as vantagens e desvantagens da estampagem a quente? Desbloqueie a resistência ultra-alta para peças automotivas

- O que é laminação por prensa quente? O Guia Definitivo para a União Forte e Durável de Materiais

- Qual é o objetivo da laminação? Proteja e Aprimore Seus Documentos para Uso a Longo Prazo

- Qual é a principal função da conformação por prensagem a quente? Alcançar resistência superior e precisão na fabricação

- O que é moldagem por prensagem a quente? Obtenha Densidade Superior e Formas Complexas com Calor e Pressão