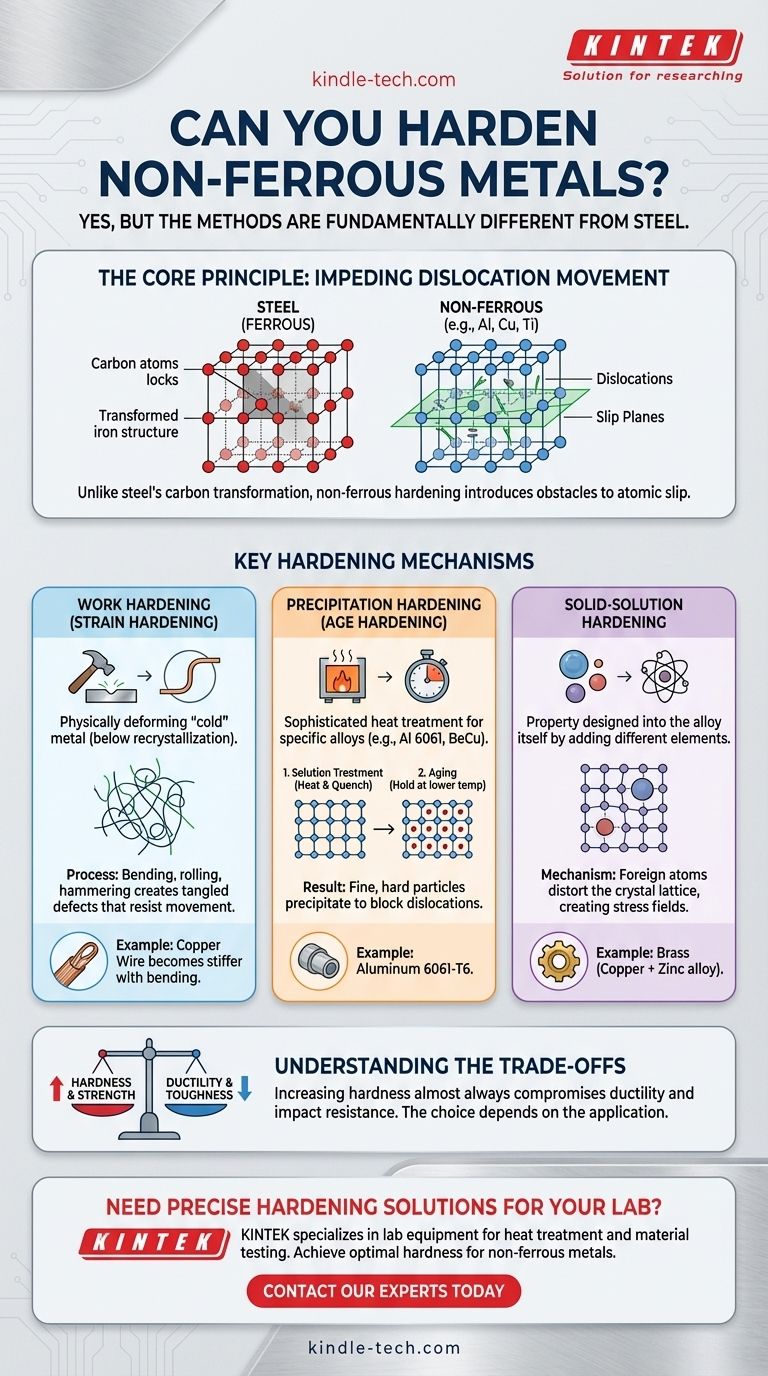

Sim, é absolutamente possível endurecer metais não ferrosos, mas os métodos são fundamentalmente diferentes do processo familiar de aquecimento e têmpera usado para o aço. Enquanto o endurecimento do aço depende da alteração de sua estrutura cristalina baseada em carbono, o endurecimento de metais não ferrosos como alumínio, cobre ou titânio consiste em introduzir rupturas controladas em sua rede metálica para resistir à deformação.

O princípio central para endurecer qualquer metal não ferroso é impedir o movimento de defeitos internos, conhecidos como discordâncias. Ao contrário do aço, isso é alcançado não por uma transformação baseada em carbono, mas por deformação mecânica, precipitação controlada de elementos de liga ou ligas estratégicas desde o início.

Por que o Endurecimento de Metais Não Ferrosos é Diferente

O processo de endurecimento para aço carbono envolve aquecê-lo até que sua estrutura cristalina mude (para austenita), depois resfriá-lo rapidamente (têmpera) para prender essa estrutura em um estado duro e quebradiço (martensita). Esse mecanismo é exclusivo do aço e de outras ligas ferrosas.

Metais não ferrosos não possuem essa propriedade transformadora específica. Em vez disso, sua dureza é governada pela facilidade com que os planos atômicos podem deslizar uns sobre os outros. Para endurecê-los, é preciso introduzir obstáculos que dificultem esse deslizamento.

Principais Mecanismos de Endurecimento Explicados

Existem três métodos primários para endurecer metais não ferrosos. A eficácia de cada um depende inteiramente da liga específica com a qual você está trabalhando.

Endurecimento por Trabalho (Endurecimento por Deformação)

Este é o método mais direto: endurecer um metal deformando-o fisicamente a uma temperatura abaixo de seu ponto de recristalização (ou seja, quando está "frio").

Processos como dobra, laminação, trefilação ou martelamento causam a multiplicação e o emaranhamento de defeitos microscópicos (discordâncias) dentro da estrutura cristalina do metal. Essa estrutura emaranhada resiste a movimentos adicionais, tornando o material mais duro e forte.

Um exemplo comum é um fio de cobre. Ao dobrá-lo para frente e para trás, ele se torna progressivamente mais rígido e mais difícil de dobrar até que eventualmente frature.

Endurecimento por Precipitação (Endurecimento por Envelhecimento)

Este é um tratamento térmico sofisticado usado em ligas específicas, como alumínio das séries 2000, 6000 e 7000, cobre-berílio e algumas ligas de titânio.

É um processo de duas etapas:

- Tratamento em Solução: O metal é aquecido a uma alta temperatura para dissolver os elementos de liga em uma solução sólida uniforme, como dissolver açúcar em água quente. Em seguida, é resfriado rapidamente para prender esse estado.

- Envelhecimento: O metal é então mantido a uma temperatura mais baixa por um período prolongado. Durante esse tempo, os elementos de liga dissolvidos precipitam como partículas extremamente pequenas, duras e uniformemente dispersas. Essas partículas atuam como poderosos obstáculos, obstruindo o movimento das discordâncias e aumentando drasticamente a resistência e a dureza.

As designações "T" em ligas de alumínio, como 6061-T6, significam que o material foi tratado termicamente em solução e depois envelhecido artificialmente.

Endurecimento por Solução Sólida

Este tipo de endurecimento não é um processo que você realiza em uma peça acabada, mas sim uma propriedade projetada na própria liga.

Envolve a adição de átomos de um elemento diferente ao metal base. Esses átomos estranhos, sendo de um tamanho diferente, distorcem a rede cristalina regular. Essa distorção cria campos de tensão interna que dificultam o movimento das discordâncias, aumentando assim a dureza e a resistência inerentes do metal.

Um exemplo clássico é o latão, que é uma liga de cobre e zinco. Os átomos de zinco interrompem a rede cristalina do cobre, tornando o latão significativamente mais duro e forte que o cobre puro.

Compreendendo as Compensações

Aumentar a dureza nunca é de graça; quase sempre envolve um compromisso com outras propriedades do material.

O Custo do Endurecimento por Trabalho

A principal compensação do endurecimento por trabalho é uma significativa perda de ductilidade. À medida que o material fica mais duro, ele se torna mais quebradiço e menos capaz de ser formado ou dobrado sem rachar. É por isso que você não pode endurecer infinitamente um material dobrando-o.

A Complexidade do Endurecimento por Precipitação

Este processo requer controle preciso sobre temperatura e tempo. O superenvelhecimento, ou manter o metal na temperatura de envelhecimento por muito tempo, pode fazer com que os precipitados cresçam demais e percam seu efeito de endurecimento, na verdade tornando o material mais macio. Além disso, este método é aplicável apenas a ligas específicas "tratáveis termicamente".

O Inevitável Equilíbrio Dureza-Ductilidade

Para quase todos os métodos, existe uma relação inversa entre dureza e ductilidade/tenacidade. Um material mais duro é frequentemente mais suscetível à fratura sob impacto súbito. Sua escolha do método de endurecimento deve estar alinhada com a aplicação final da peça e as características de desempenho exigidas.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem deve ser ditada pelo material que você tem e pelas propriedades que você precisa alcançar.

- Se seu foco principal é fortalecer uma peça depois de moldada: Investigue se sua liga é endurecível por precipitação (por exemplo, alumínio 6061, 7075). Isso oferece o aumento de resistência mais significativo.

- Se seu foco principal é o endurecimento por meio de um processo mecânico: Use o endurecimento por trabalho (trabalho a frio), mas esteja ciente de que você estará trocando ductilidade por resistência.

- Se seu foco principal é escolher um material forte desde o início: Selecione uma liga endurecida por solução sólida ou um material que já seja fornecido em condição endurecida por precipitação (como alumínio 6061-T6).

Compreender esses distintos mecanismos de endurecimento permite selecionar e tratar metais não ferrosos com precisão para sua aplicação específica.

Tabela Resumo:

| Método de Endurecimento | Processo Chave | Aplicações Comuns |

|---|---|---|

| Endurecimento por Trabalho | Deformação a frio (dobra, laminação) | Fio de cobre, chapa metálica |

| Endurecimento por Precipitação | Tratamento térmico e envelhecimento | Alumínio 6061-T6, cobre-berílio |

| Endurecimento por Solução Sólida | Ligação com elementos diferentes | Latão (ligas de cobre-zinco) |

Precisa de soluções precisas de endurecimento para seus materiais de laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório para tratamento térmico e teste de materiais. Nossa expertise ajuda você a alcançar dureza e desempenho ideais para metais não ferrosos como alumínio, cobre e titânio. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada