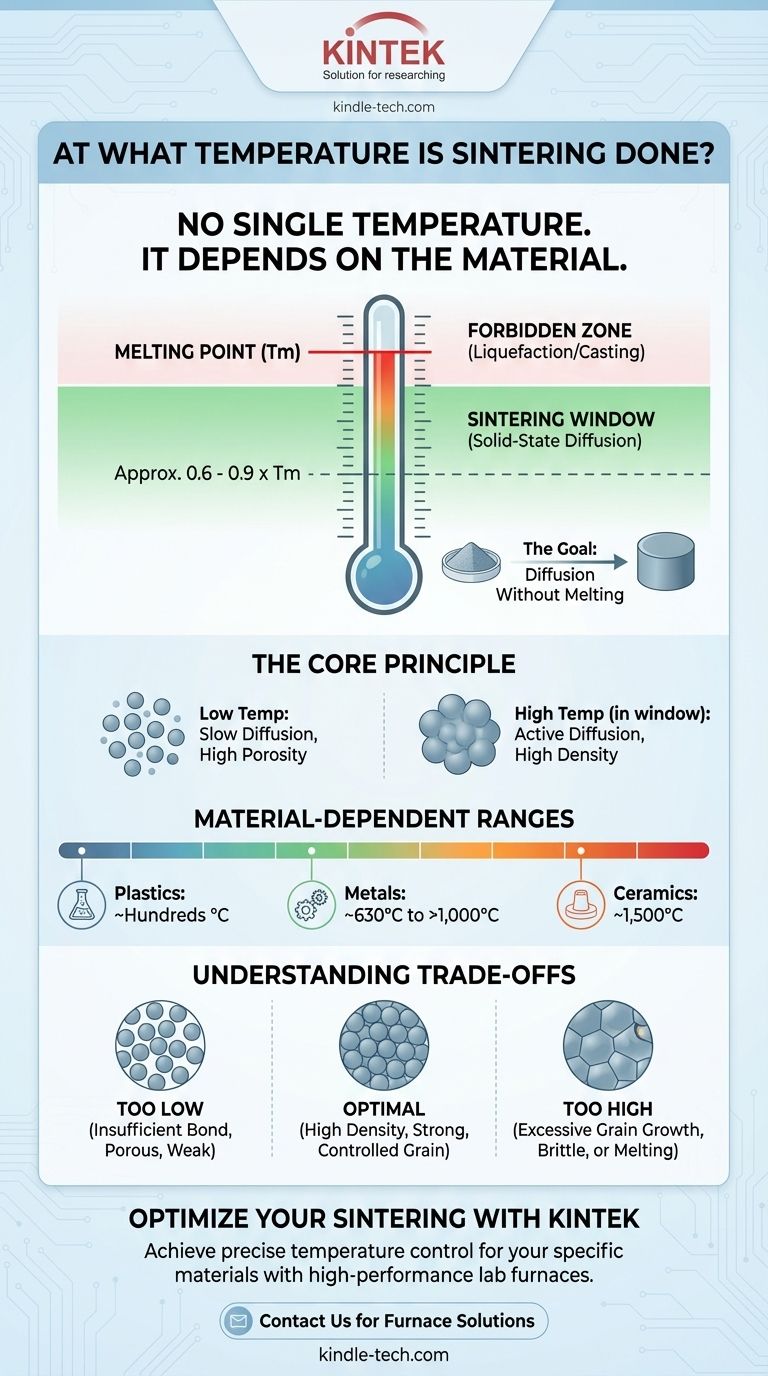

Não existe uma temperatura única para a sinterização; ela depende fundamentalmente do material específico que está sendo processado. A temperatura deve ser alta o suficiente para permitir a ligação atômica, mas permanecer abaixo do ponto de fusão do material. Como regra geral, a sinterização ocorre a uma temperatura superior a 60% da temperatura absoluta de fusão do material, que pode variar de algumas centenas a bem mais de 1.500°C.

O desafio central da sinterização é encontrar o ponto ideal térmico preciso. A temperatura deve ser alta o suficiente para ativar a difusão atômica, fazendo com que as partículas sólidas se fundam, mas baixa o suficiente para evitar que o material se torne líquido por completo.

O Princípio Central: Difusão Sem Fusão

A sinterização é um processo térmico que converte um pó compactado em um objeto sólido e denso. A temperatura é o principal motor dessa transformação, regendo a velocidade e a eficácia do processo.

Ativando a Difusão Atômica

Para que a sinterização ocorra, os átomos nas superfícies das partículas de pó adjacentes devem ter energia suficiente para se mover e formar novas ligações. A alta temperatura fornece essa energia cinética, promovendo a difusão atômica através das fronteiras das partículas.

Este processo naturalmente reduz a área de superfície total das partículas, unindo-as, encolhendo a peça e eliminando os poros entre elas.

Permanecendo Abaixo do Ponto de Fusão

Crucialmente, a sinterização é um processo de estado sólido. O objetivo é fazer com que as partículas se fundam sem nunca se tornarem líquidas.

Se a temperatura atingir o ponto de fusão (Tm) do material, o processo deixa de ser sinterização; torna-se fundição. Isso destruiria a microestrutura controlada que a sinterização foi projetada para criar.

A Temperatura da "Regra Prática"

A diretriz mais confiável é que a temperatura de sinterização é uma função do ponto de fusão do material. O processo geralmente requer uma temperatura de aproximadamente 0,6 a 0,9 vezes a temperatura absoluta de fusão do material.

Por exemplo, um material que derrete a 2000°C provavelmente seria sinterizado em algum lugar entre 1200°C e 1800°C.

Por Que a Temperatura Varia Tanto

A vasta faixa de temperatura observada nos processos de sinterização — de 600°C a mais de 1500°C — é um resultado direto da diversidade de materiais utilizados e das propriedades finais desejadas.

O Tipo de Material é o Fator Principal

Diferentes materiais têm pontos de fusão muito distintos. Esta é a principal razão para a ampla gama de temperaturas de sinterização.

- Cerâmicas como a Zircônia, com um ponto de fusão muito alto, são frequentemente sinterizadas a temperaturas em torno de 1.500°C para atingir a densidade máxima.

- Metais têm uma ampla variação, com algumas ligas sendo sinterizadas em torno de 630°C e outras bem acima de 1000°C.

- Plásticos têm pontos de fusão muito mais baixos e, portanto, são sinterizados em temperaturas correspondentemente mais baixas, muitas vezes apenas algumas centenas de graus Celsius.

O Objetivo: Controlar a Densidade

A temperatura é uma alavanca direta para controlar a densidade final da peça. Temperaturas mais altas (dentro da faixa apropriada) geralmente levam a uma difusão mais rápida e a uma densidade final maior.

Para muitas aplicações de alto desempenho, o objetivo é chegar o mais próximo possível de 100% da densidade teórica, pois isso maximiza a resistência e outras propriedades mecânicas.

Compreendendo as Compensações

Escolher uma temperatura de sinterização não é apenas atingir um limiar mínimo; é um ato de equilíbrio com consequências significativas para o produto final.

Temperatura Insuficiente

Se a temperatura for muito baixa, a difusão será lenta e incompleta. Isso resulta em uma peça com alta porosidade, baixa densidade e fraca resistência mecânica. As partículas não foram suficientemente ligadas.

Temperatura Excessiva

Mesmo que a temperatura permaneça abaixo do ponto de fusão, defini-la muito alta pode ser prejudicial. Pode causar crescimento excessivo de grãos, onde as estruturas cristalinas microscópicas dentro do material se tornam muito grandes. Isso pode, por vezes, tornar o material mais quebradiço.

O Risco de Super-Sinterização

A falha mais óbvia é exceder o ponto de fusão. Isso faz com que a peça perca sua forma e resulta em uma massa fundida ou semilíquida em vez de um componente sinterizado precisamente formado.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura de sinterização correta é determinada pelo material e pelo resultado desejado. Use estes princípios para guiar seu raciocínio.

- Se o seu foco principal é entender o conceito: Lembre-se de que a sinterização opera em uma janela acima de 60% do ponto de fusão do material, mas estritamente abaixo do ponto de liquefação.

- Se o seu foco principal é processar um material específico: Não confie em regras gerais. Procure o ciclo de sinterização estabelecido para aquele material exato, pois ele foi otimizado para resultados específicos.

- Se o seu foco principal é otimizar o desempenho: Trate a temperatura como uma ferramenta para controlar a densidade e o tamanho do grão, que são os principais motores das propriedades mecânicas finais da peça.

Em última análise, a temperatura é o controle fundamental que transforma pó solto em um sólido coerente e de alto desempenho.

Tabela Resumo:

| Categoria de Material | Faixa Típica de Temperatura de Sinterização | Fator Chave |

|---|---|---|

| Cerâmicas (ex: Zircônia) | ~1.500°C | Ponto de Fusão Muito Alto |

| Metais | ~630°C a >1.000°C | Composição da Liga |

| Plásticos | Algumas centenas de °C | Baixo Ponto de Fusão |

| Regra Geral | 0,6 - 0,9 x Ponto de Fusão Absoluto (Tm) | Difusão Atômica |

Otimize Seu Processo de Sinterização com a KINTEK

Atingir o equilíbrio perfeito entre densidade e resistência em suas peças sinterizadas requer controle preciso da temperatura. O forno de laboratório certo é fundamental para o sucesso.

A KINTEK é especializada em fornos de laboratório e equipamentos de alto desempenho projetados para processos de sinterização confiáveis. Fornecemos as ferramentas necessárias para atingir o ponto ideal térmico para seus materiais específicos, de metais e cerâmicas a plásticos.

Deixe-nos ajudá-lo a:

- Selecionar o forno ideal para sua faixa de temperatura e requisitos de material.

- Garantir resultados consistentes com equipamentos construídos para precisão e durabilidade.

- Aprimorar as capacidades do seu laboratório com soluções adaptadas aos seus objetivos de pesquisa ou produção.

Entre em contato conosco hoje para discutir sua aplicação de sinterização e encontrar a solução perfeita para as necessidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

As pessoas também perguntam

- Qual é a faixa de temperatura de um forno? De 1100°C a mais de 2000°C Explicado

- Qual é a temperatura para um forno? Depende do seu material e objetivo do processo

- Qual é o requisito de energia para um forno mufla? Garanta Operação Segura e Eficiente

- O que é o processo de calcinação? Um Guia para Purificação Térmica e Transformação de Materiais

- Como o calor é transferido em um forno? Domine Radiação, Convecção e Condução