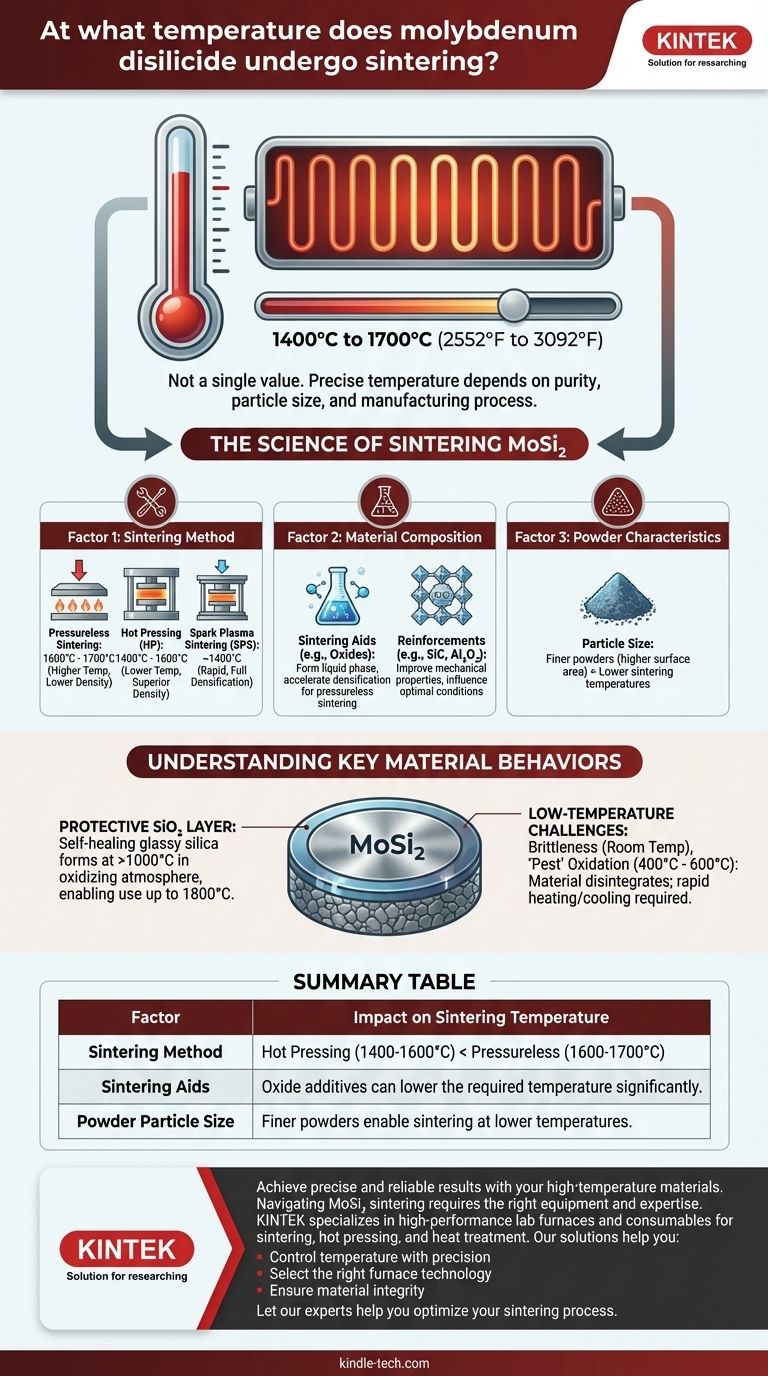

A temperatura de sinterização do dissiliceto de molibdénio (MoSi₂) não é um valor único, mas tipicamente situa-se numa faixa de 1400°C a 1700°C (2552°F a 3092°F). A temperatura exata depende muito da pureza do material, do tamanho das partículas do pó e do processo de fabrico específico utilizado, como a sinterização sem pressão (pressureless sintering) em comparação com a prensagem a quente (hot pressing).

A sinterização de MoSi₂ é um processo térmico complexo em que o objetivo é criar um componente denso e sólido a partir de pó. A temperatura necessária é fundamentalmente uma variável, influenciada mais pela técnica de processamento escolhida e pela composição do material do que por uma propriedade física fixa do próprio material.

A Ciência da Sinterização do Dissiliceto de Molibdénio

A sinterização é o processo de compactação e formação de uma massa sólida de material por calor e/ou pressão sem o fundir até ao ponto de liquefação. Para um material de alto ponto de fusão como o MoSi₂, que funde a aproximadamente 2030°C, a compreensão dos fatores que controlam a sinterização é fundamental para uma aplicação bem-sucedida.

Fator 1: Método de Sinterização

A técnica utilizada para aplicar calor e pressão tem o impacto mais significativo na temperatura necessária.

- Sinterização Sem Pressão (Pressureless Sintering): Neste método, o pó compactado é simplesmente aquecido num forno. Como não é aplicada pressão externa, requer temperaturas mais elevadas, muitas vezes na faixa de 1600°C a 1700°C, para atingir alta densidade.

- Prensagem a Quente (Hot Pressing - HP): Esta técnica aplica alta pressão simultaneamente com o calor. A pressão ajuda a consolidar o pó, reduzindo significativamente a temperatura de sinterização necessária para cerca de 1400°C a 1600°C, ao mesmo tempo que alcança uma densidade superior.

- Sinterização por Plasma de Faísca (Spark Plasma Sintering - SPS): Um método avançado que utiliza uma corrente contínua pulsada para gerar calor rapidamente. O SPS é muito eficaz para MoSi₂, atingindo frequentemente a densificação total a temperaturas tão baixas quanto 1400°C em questão de minutos.

Fator 2: Composição do Material e Aditivos

O MoSi₂ puro é notoriamente difícil de sinterizar sem pressão devido às suas fortes ligações covalentes. Para superar isto, os fabricantes criam frequentemente compósitos.

- Auxiliares de Sinterização (Sintering Aids): A referência a um "componente de óxido, fase vítrea" no produto Moly-D é uma perspicácia chave. Estes óxidos atuam como auxiliares de sinterização. Eles formam uma fase líquida a uma temperatura inferior à da matriz de MoSi₂, o que acelera o rearranjo das partículas e a densificação, permitindo uma sinterização sem pressão eficaz.

- Reforços: Por vezes, outras fases cerâmicas como o carbeto de silício (SiC) ou a alumina (Al₂O₃) são adicionadas para melhorar as propriedades mecânicas, como a tenacidade à fratura, o que também pode influenciar as condições ótimas de sinterização.

Fator 3: Características do Pó

O pó de partida em si desempenha um papel crucial.

- Tamanho da Partícula: Pós mais finos (por exemplo, na faixa sub-mícron ou nano) têm uma área de superfície muito maior. Esta energia superficial aumentada fornece uma força motriz mais forte para a sinterização, permitindo a densificação a temperaturas mais baixas em comparação com pós mais grossos.

Compreender os Comportamentos Chave do Material

Saber apenas a temperatura de sinterização não é suficiente. Para usar o MoSi₂ eficazmente, deve compreender as suas propriedades únicas e potenciais modos de falha.

A Camada Protetora de Sílica (SiO₂)

A altas temperaturas (acima de aproximadamente 1000°C) numa atmosfera oxidante, o MoSi₂ forma uma fina camada de sílica vítrea (SiO₂) auto-reparadora na sua superfície. Esta camada passiva é o que torna os elementos de aquecimento à base de MoSi₂ tão excecionalmente resistentes à oxidação e adequados para uso até 1800°C, conforme notado na referência.

Desafios de Baixa Temperatura

O MoSi₂ tem duas fraquezas bem conhecidas a temperaturas mais baixas que devem ser geridas.

- Fragilidade: Tal como muitas cerâmicas, o MoSi₂ é muito frágil à temperatura ambiente. Só se torna dúctil a temperaturas muito elevadas, pelo que deve ser manuseado com cuidado para evitar choques mecânicos.

- Oxidação por "Praga" (Pest Oxidation): Numa faixa de temperatura específica de aproximadamente 400°C a 600°C, o MoSi₂ pode sofrer uma oxidação acelerada e catastrófica. O material desintegra-se num pó de MoO₃ e SiO₂. É por isso que os componentes de MoSi₂ devem ser aquecidos e arrefecidos rapidamente através desta zona de temperatura.

Fazer a Escolha Certa para a Sua Aplicação

A sua abordagem à sinterização de MoSi₂ deve ser ditada pelo seu objetivo final.

- Se o seu foco principal for alcançar a densidade e pureza máximas: Deve planear usar uma técnica avançada como a Prensagem a Quente ou a Sinterização por Plasma de Faísca, operando provavelmente na faixa de 1400°C a 1600°C.

- Se o seu foco principal for a produção em larga escala e económica: Provavelmente usará uma formulação compósita com auxiliares de sinterização, permitindo a sinterização sem pressão numa faixa mais gerível de 1500°C a 1650°C.

- Se o seu foco principal for usar um componente acabado (por exemplo, um elemento de aquecimento): A sinterização já foi realizada. A sua preocupação é a temperatura máxima de operação (por exemplo, 1800°C), garantindo ao mesmo tempo que passa rapidamente pela faixa de oxidação por "praga" de 400-600°C durante o aquecimento e arrefecimento.

Em última análise, trabalhar com sucesso com o dissiliceto de molibdénio requer ir além de um único valor de temperatura e abraçar as variáveis de processamento que realmente definem o seu desempenho.

Tabela de Resumo:

| Fator | Impacto na Temperatura de Sinterização |

|---|---|

| Método de Sinterização | Prensagem a Quente (1400-1600°C) < Sem Pressão (1600-1700°C) |

| Auxiliares de Sinterização | Aditivos de óxido podem reduzir significativamente a temperatura necessária. |

| Tamanho da Partícula do Pó | Pós mais finos permitem a sinterização a temperaturas mais baixas. |

Alcance resultados precisos e fiáveis com os seus materiais de alta temperatura.

Navegar pelas complexidades da sinterização de MoSi₂ requer o equipamento e a experiência certos. A KINTEK especializa-se em fornos de laboratório de alto desempenho e consumíveis concebidos para processos térmicos exigentes, como sinterização, prensagem a quente e tratamento térmico.

As nossas soluções ajudam-no a:

- Controlar a temperatura com precisão para propriedades de material consistentes.

- Selecionar a tecnologia de forno certa para o seu método específico (sem pressão, prensagem a quente).

- Garantir a integridade do material através da gestão de zonas de temperatura críticas, como a faixa de oxidação por 'praga'.

Deixe que os nossos especialistas o ajudem a otimizar o seu processo de sinterização. Contacte a KINTEK hoje para discutir as necessidades específicas do seu laboratório no processamento de materiais a alta temperatura.

Guia Visual

Produtos relacionados

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Qual é a diferença entre uma estufa e um forno em um laboratório? Escolha a Ferramenta Certa para as Necessidades de Calor do Seu Laboratório

- Qual é o uso do forno mufla de alta temperatura? Obtenha processamento térmico puro e livre de contaminação

- Qual é a temperatura de recozimento do quartzo? Obtenha Estabilidade Térmica Ótima para Seus Componentes

- Qual é a utilidade de um forno mufla elétrico? Obtenha Processamento Puro e de Alta Temperatura

- Qual é o uso de um forno em laboratório? Desbloqueie a Transformação de Materiais para Sua Pesquisa