Sim, existem vários tipos distintos de recozimento. Embora todos sigam o mesmo princípio fundamental de aquecimento e resfriamento controlado, cada tipo é uma variação precisa projetada para alcançar um resultado específico. Esses processos são usados para amaciar metais, melhorar sua trabalhabilidade e aliviar tensões internas introduzidas durante processos de fabricação como conformação, dobra ou soldagem.

A principal diferença entre os tipos de recozimento não é o processo em si, mas a temperatura alvo e a taxa de resfriamento. Essas variáveis são cuidadosamente controladas para manipular a estrutura cristalina interna do metal e produzir as propriedades mecânicas desejadas.

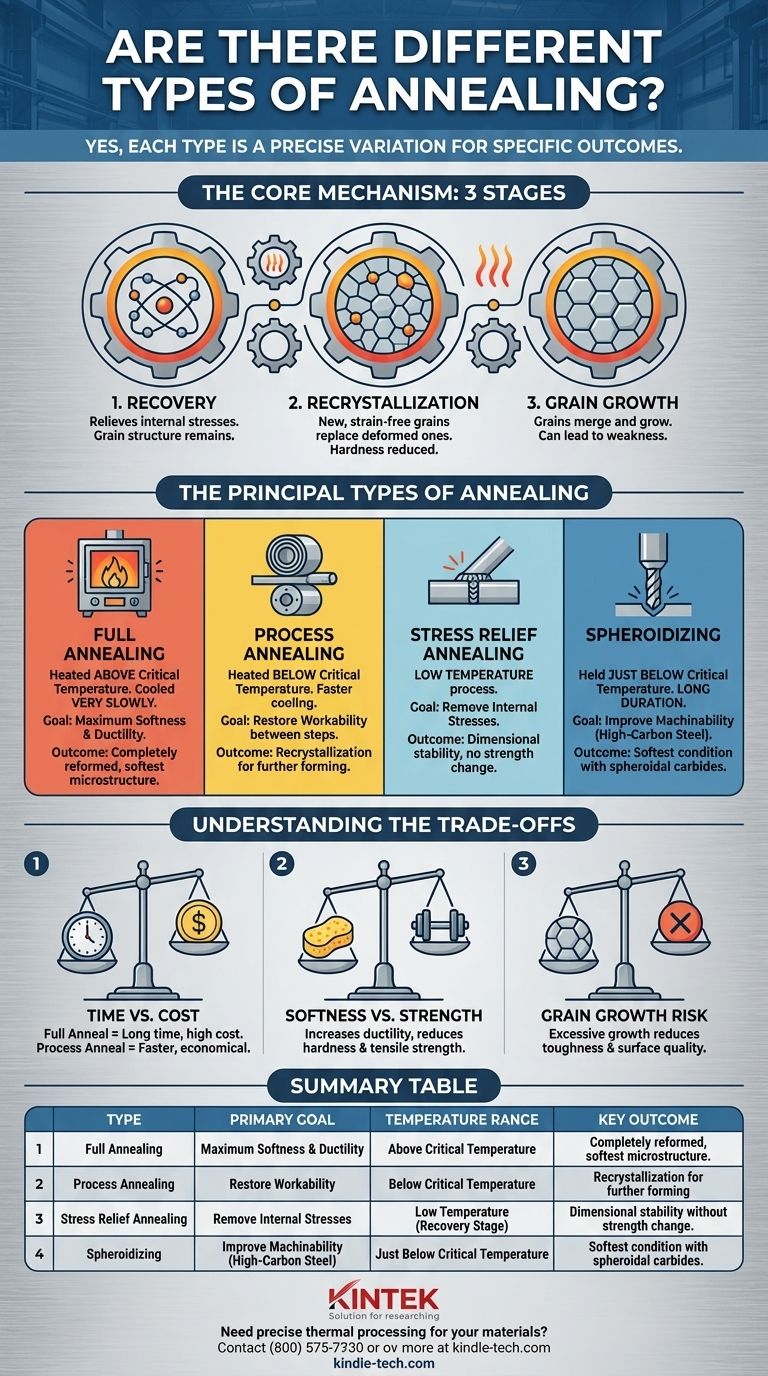

A Fundação: O Que o Recozimento Realmente Faz

O recozimento é um processo de tratamento térmico que altera a microestrutura de um material. Essa mudança é o que modifica suas propriedades mecânicas, tornando-o mais útil para etapas de fabricação subsequentes ou para sua aplicação final.

O Propósito do Recozimento

Os objetivos primários são aumentar a ductilidade (a capacidade de ser estirado em um fio ou deformado sem fraturar) e reduzir a dureza. Isso é frequentemente feito para reverter os efeitos do encruamento (work hardening), uma condição na qual o metal se torna quebradiço e duro após ser moldado ou dobrado a frio.

Outra aplicação crítica é remover tensões internas que podem se acumular durante processos como soldagem ou fundição, prevenindo falhas prematuras ou distorção.

O Mecanismo Central: Três Estágios

À medida que a temperatura do material aumenta durante o processo de recozimento, sua estrutura interna progride por três estágios distintos. Os diferentes tipos de recozimento são essencialmente métodos para controlar o quão longe um material avança através desses estágios.

- Recuperação (Recovery): Em temperaturas mais baixas, o material começa a aliviar as tensões internas. Os átomos dentro da rede cristalina movem-se para posições mais estáveis, mas a estrutura de grão permanece em grande parte inalterada.

- Recristalização: À medida que a temperatura sobe ainda mais, novos grãos livres de tensão começam a se formar e substituem os grãos velhos e deformados que resultaram do encruamento. Este é o estágio em que a dureza do material é significativamente reduzida e sua ductilidade é restaurada.

- Crescimento de Grão (Grain Growth): Se o material for mantido em alta temperatura por muito tempo, os novos grãos livres de tensão começarão a se fundir e crescer. Isso pode amaciar ainda mais o material, mas às vezes pode ser indesejável se tornar o produto final muito fraco ou quebradiço.

Os Tipos Principais de Recozimento

Ao visar temperaturas específicas e usar diferentes taxas de resfriamento, podemos enfatizar certos estágios do processo de recozimento para alcançar um resultado desejado.

Recozimento Total (Full Annealing)

Este processo envolve aquecer o metal acima de sua temperatura crítica (onde ocorre uma mudança de fase em sua estrutura cristalina) e, em seguida, resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar. Isso permite que a microestrutura se reforme completamente em seu estado mais macio e mais dúctil. É a forma mais "completa" de recozimento.

Recozimento de Processo (Process Annealing)

Também conhecido como recozimento subcrítico, este é um método mais comum e econômico usado entre diferentes etapas de trabalho a frio. O material é aquecido a uma temperatura abaixo do seu ponto crítico — o suficiente apenas para permitir que a recristalização ocorra. Isso restaura ductilidade suficiente para conformação adicional sem o tempo e o custo de um recozimento total.

Recozimento de Alívio de Tensões (Stress Relief Annealing)

Este é um processo de baixa temperatura projetado unicamente para remover tensões internas sem alterar significativamente a resistência ou a estrutura geral do material. A temperatura é alta o suficiente para o estágio de recuperação, mas muito baixa para a recristalização. Isso é fundamental para estabilizar componentes após soldagem, fundição ou usinagem pesada.

Esferoidização (Spheroidizing)

Este é um processo de recozimento especializado e de longa duração usado em aços de alto carbono para torná-los mais fáceis de usinar. Envolve manter o aço ligeiramente abaixo de sua temperatura crítica por um longo período, o que faz com que as estruturas de carboneto duras formem esferoides pequenos e redondos dentro do metal base mais macio. Isso resulta na condição mais macia possível para aço de alto carbono.

Entendendo as Compensações (Trade-offs)

A escolha de um processo de recozimento envolve equilibrar as propriedades desejadas com restrições práticas. Não existe um único método "melhor"; a escolha certa depende inteiramente do objetivo.

Tempo vs. Custo

A compensação mais significativa é frequentemente o tempo. Um recozimento total com sua taxa de resfriamento extremamente lenta pode levar muitas horas ou até dias, ocupando tempo valioso do forno e aumentando os custos de energia. Métodos mais rápidos, como o recozimento de processo, são muito mais econômicos para etapas intermediárias de fabricação.

Maciez vs. Resistência

O recozimento é fundamentalmente um processo de amaciamento. Embora aumente a ductilidade e a trabalhabilidade, ele simultaneamente reduz a resistência à tração e a dureza do material. Você deve recozer apenas na medida necessária para realizar a próxima etapa, pois o amaciamento excessivo do material pode comprometer seu desempenho final.

O Risco de Crescimento Excessivo de Grão

Se um material for mantido em temperatura muito alta ou por muito tempo, os grãos podem crescer excessivamente. Embora isso produza um material muito macio, também pode levar à redução da tenacidade, mau acabamento superficial após a conformação e uma condição conhecida como "casca de laranja" na superfície.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de recozimento correto requer uma compreensão clara do seu material e o que você precisa fazer com ele em seguida.

- Se o seu foco principal é maciez e ductilidade máximas para conformação severa: O recozimento total é a escolha mais eficaz para redefinir completamente a microestrutura do material.

- Se o seu foco principal é restaurar a trabalhabilidade entre as etapas de fabricação: O recozimento de processo oferece uma maneira rápida e econômica de recuperar a ductilidade sem um ciclo completo de tratamento térmico.

- Se o seu foco principal é remover tensões internas de soldagem ou usinagem: O recozimento de alívio de tensões é o processo correto de baixa temperatura para garantir a estabilidade dimensional sem alterar a resistência do material.

- Se o seu foco principal é melhorar a usinabilidade do aço de alto carbono: A esferoidização é o processo especializado e demorado necessário para alcançar a maciez necessária.

Compreender essas variantes de recozimento permite que você controle com precisão as propriedades de um material para atender às suas demandas de engenharia específicas.

Tabela Resumo:

| Tipo de Recozimento | Objetivo Principal | Faixa de Temperatura Típica | Resultado Chave |

|---|---|---|---|

| Recozimento Total | Maciez e Ductilidade Máximas | Acima da Temperatura Crítica | Microestrutura completamente reformada e mais macia |

| Recozimento de Processo | Restaurar a Trabalhabilidade | Abaixo da Temperatura Crítica | Recristalização para conformação adicional |

| Recozimento de Alívio de Tensões | Remover Tensões Internas | Baixa Temperatura (Estágio de Recuperação) | Estabilidade dimensional sem alteração de resistência |

| Esferoidização | Melhorar a Usinabilidade (Aço de Alto Carbono) | Ligeiramente Abaixo da Temperatura Crítica | Condição mais macia com carbonetos esferoidais |

Precisa de processamento térmico preciso para seus materiais?

O processo de recozimento correto é fundamental para alcançar as propriedades exatas do material que seu projeto exige — seja ductilidade máxima para conformação, alívio de tensões após soldagem ou usinabilidade aprimorada.

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e o suporte especializado que você precisa para aperfeiçoar seus processos de tratamento térmico. Desde fornos com controle preciso de temperatura até consumíveis que garantem resultados consistentes, ajudamos os laboratórios a alcançar resultados confiáveis e repetíveis.

Vamos discutir suas necessidades específicas de recozimento. Entre em contato com nossos especialistas em processamento térmico hoje mesmo para encontrar a solução ideal para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Grafitação de Filme de Alta Condutividade Térmica de Grafite

As pessoas também perguntam

- O que é brasagem a vácuo? O Guia Definitivo para União de Metais de Alta Pureza

- Você pode soldar dois metais diferentes por brasagem? Sim, e aqui está como fazer isso com sucesso.

- Qual é a diferença entre soldagem e brasagem a vácuo? Escolha o método de união certo para o seu projeto

- Onde são utilizados os fornos a vácuo? Essenciais para Tratamento Térmico de Alta Pureza em Indústrias Críticas

- Qual é o fator mais importante que influencia a resistência da junta soldada por brasagem? Domine a folga da junta para máxima resistência