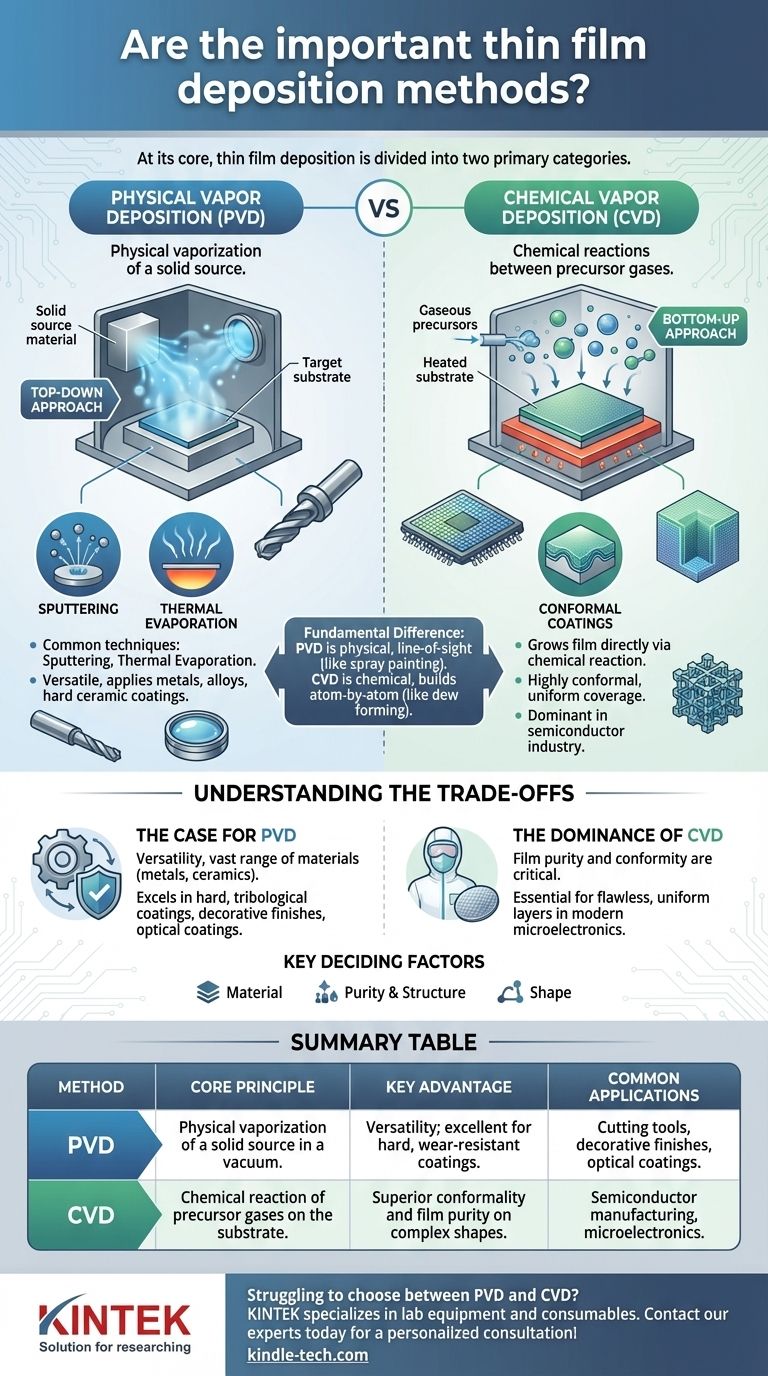

Na sua essência, a deposição de filmes finos é dividida em duas categorias primárias. Estas técnicas fundamentais são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). A PVD envolve a vaporização física de um material de fonte sólida num vácuo e a sua deposição numa superfície, enquanto a CVD utiliza reações químicas entre gases precursores para fazer crescer um filme diretamente no substrato.

A diferença fundamental reside na forma como o material viaja até à superfície. A PVD é um processo físico, de linha de visão, semelhante à pintura por pulverização, enquanto a CVD é um processo químico que constrói o filme átomo por átomo, muito parecido com o orvalho que se forma uniformemente numa superfície.

Desconstruindo os Métodos Principais

A deposição de filmes finos é o processo de aplicação de uma camada muito fina de material, de nanómetros a micrômetros de espessura, numa superfície ou "substrato". Isto confere novas propriedades — como resistência ao desgaste, reflexão ótica ou condutividade elétrica — que o material do substrato não possui por si só.

Deposição Física de Vapor (PVD)

A PVD engloba um conjunto de métodos de deposição a vácuo que utilizam processos físicos para produzir um vapor de material, que depois se condensa no objeto a ser revestido.

Pense nisto como uma abordagem "de cima para baixo". Começa com um bloco sólido do material de revestimento, transforma-o em vapor e transporta esse vapor para o seu alvo.

As técnicas comuns de PVD incluem a pulverização catódica e a evaporação térmica. Estes métodos são altamente versáteis e amplamente utilizados para aplicar metais, ligas e revestimentos cerâmicos duros.

Deposição Química de Vapor (CVD)

A CVD envolve a introdução de gases precursores voláteis numa câmara. Estes gases reagem ou decompõem-se na superfície do substrato para produzir o filme fino de alta pureza e alto desempenho desejado.

Esta é uma abordagem "de baixo para cima". O filme é construído diretamente na superfície através de uma reação química, e não pelo transporte de um sólido existente.

Como depende de uma reação química em vez de um caminho de linha de visão, a CVD é excecional na criação de revestimentos altamente conformes que cobrem uniformemente mesmo superfícies complexas e não planas. Esta precisão torna-a o método dominante na indústria de semicondutores.

Compreendendo as Compensações

A escolha entre PVD e CVD não é sobre qual é "melhor" no geral, mas sim qual é a ferramenta correta para um objetivo de engenharia específico. A decisão depende das propriedades desejadas do filme, do material do substrato e da geometria da peça a ser revestida.

O Caso para PVD

Os processos PVD são frequentemente escolhidos pela sua versatilidade e capacidade de depositar uma vasta gama de materiais, incluindo metais e cerâmicas que são difíceis de produzir como gases precursores para CVD.

Destaca-se em aplicações como a criação de revestimentos tribológicos duros para ferramentas de corte, acabamentos decorativos duráveis em produtos de consumo e revestimentos óticos para lentes e espelhos.

O Domínio da CVD

A CVD é a líder indiscutível onde a pureza e a conformidade do filme são os requisitos mais críticos. A sua capacidade de fazer crescer camadas impecáveis e uniformes é essencial para construir as estruturas intrincadas e multicamadas encontradas na microeletrónica moderna.

É a pedra angular da fabricação de semicondutores, usada para criar o silício de alta pureza, dióxido de silício e outras camadas que formam transístores e circuitos integrados.

Fatores Decisivos Chave

A decisão geralmente resume-se a três fatores: o material que precisa de depositar, a pureza e estrutura necessárias do filme final e a forma do objeto que está a revestir. Se o objetivo é uma camada pura e uniforme numa forma complexa, a CVD é frequentemente a escolha superior. Se o objetivo é um revestimento metálico duro e resistente ao desgaste, a PVD é o padrão.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do método de deposição correto requer uma compreensão clara do seu objetivo técnico principal.

- Se o seu foco principal é criar camadas de alta pureza e sem defeitos para eletrónica: A CVD é o método padrão da indústria devido à sua precisão e controlo inigualáveis.

- Se o seu foco principal é melhorar as propriedades da superfície de uma ferramenta ou componente com um revestimento duro: As técnicas de PVD, como a pulverização catódica, são a solução mais direta e eficaz.

- Se o seu foco principal é revestir uniformemente um objeto tridimensional complexo: A natureza química e não de linha de visão da CVD proporciona uma cobertura conforme superior.

Em última análise, escolher o método de deposição certo é sobre controlar a matéria à escala atómica para alcançar um resultado de engenharia específico.

Tabela Resumo:

| Método | Princípio Central | Principal Vantagem | Aplicações Comuns |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Vaporização física de uma fonte sólida num vácuo | Versatilidade; excelente para revestimentos duros e resistentes ao desgaste | Ferramentas de corte, acabamentos decorativos, revestimentos óticos |

| CVD (Deposição Química de Vapor) | Reação química de gases precursores no substrato | Conformidade superior e pureza do filme em formas complexas | Fabricação de semicondutores, microeletrónica |

Com dificuldades em escolher entre PVD e CVD para o seu projeto? O método de deposição certo é crítico para o seu sucesso. A KINTEK especializa-se em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com aconselhamento especializado e soluções fiáveis. A nossa equipa pode ajudá-lo a selecionar o sistema perfeito para alcançar as propriedades exatas do filme que a sua aplicação exige, garantindo desempenho e eficiência ótimos.

Contacte os nossos especialistas hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- Quais são as vantagens de usar HFCVD para eletrodos BDD? Escalando a Produção Industrial de Diamante de Forma Eficiente

- Como os equipamentos PACVD melhoram os revestimentos DLC? Desbloqueie Baixo Atrito e Alta Resistência ao Calor

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro