Você já passou por isso. Após semanas de trabalho meticuloso, você retira seu último componente — uma peça cerâmica complexa ou uma ferramenta de metal especializada — do forno de sinterização. Parece perfeito. Mas durante o controle de qualidade ou, pior, no teste final, uma fina rachadura aparece. A peça falha com metade de sua resistência esperada. O projeto volta à estaca zero, e você fica se perguntando: Foi o lote de pó? O perfil de temperatura do forno? Ou apenas azar?

Essa experiência não é apenas frustrante; é uma realidade cara e comum em muitos laboratórios de materiais avançados e instalações de fabricação.

O Alto Custo de Perseguir Sintomas

Quando uma peça sinterizada falha, o instinto natural é examinar as etapas mais visíveis do processo. Isso leva a um ciclo de solução de problemas familiar e, muitas vezes, infrutífero:

- Ajuste o Forno: Você ajusta a temperatura de sinterização, as taxas de aquecimento e os tempos de permanência, gastando energia e tempo a cada novo teste.

- Culpe o Material: Você questiona a qualidade do pó, encomendando lotes mais caros ou executando testes de caracterização extensivos, apenas para obter os mesmos resultados inconsistentes.

- Invista em Ferramentas Complexas: Para a prensagem uniaxial tradicional, você pode encomendar uma matriz de aço endurecido mais intrincada e extremamente cara, esperando que um molde melhor resolva o problema.

Cada uma dessas "soluções" aborda um sintoma, não a causa raiz. Enquanto isso, as consequências reais se acumulam. Os prazos do projeto se estendem de semanas para meses. Os orçamentos são consumidos por pós de alto valor e tempo de forno desperdiçados. Mais importante ainda, a inovação para quando você é forçado a simplificar designs ou abandonar projetos ambiciosos porque não consegue garantir uma qualidade de peça confiável e repetível.

Você está preso em um ciclo de tratamento de sintomas, enquanto a doença subjacente permanece intocada.

O Verdadeiro Culpado: Uma Falha Forjada sob Pressão

A razão pela qual essas correções falham é que a falha crítica foi introduzida muito antes de sua peça ver o calor do forno. O problema não está na sinterização; está na prensagem inicial.

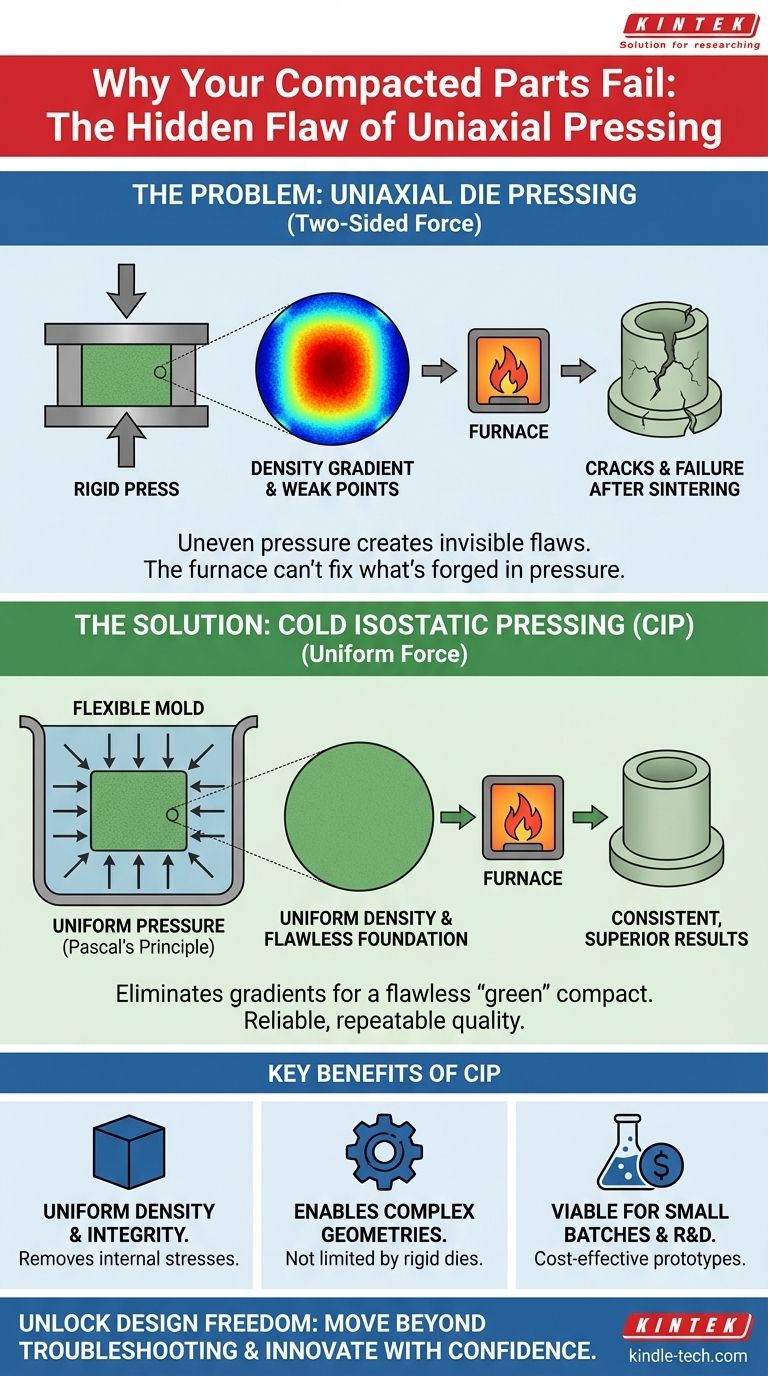

A maioria dos métodos convencionais, como a prensagem em matriz uniaxial, compacta o pó aplicando força de uma ou duas direções (por exemplo, superior e inferior). Embora simples, este método tem uma desvantagem fundamental e inevitável: cria gradientes de densidade.

Uniaxial vs. Isostática: Uma História de Duas Pressões

Imagine tentar empacotar uma bola de neve pressionando-a apenas entre as duas palmas das mãos. O centro da bola, diretamente entre as palmas, torna-se muito denso. Mas a neve nas bordas mal é compactada. Isso cria pontos fracos invisíveis e tensões internas em toda a bola de neve.

Agora, imagine colocar essa mesma neve solta dentro de um balão de água e depois apertar o balão de todos os lados ao mesmo tempo. A pressão é perfeitamente uniforme. O resultado é uma bola de neve igualmente densa por toda parte, do seu núcleo à sua superfície.

Esta é a diferença fundamental entre a prensagem uniaxial e a prensagem isostática. As peças inconsistentes que racham e falham são como essa primeira bola de neve. Podem parecer sólidas, mas estão repletas de variações de densidade ocultas e tensões internas — defeitos que são literalmente prensados na peça desde o início. Nenhuma quantidade de sinterização cuidadosa pode curar completamente uma peça que foi fundamentalmente falha desde o início.

A Ferramenta Certa para uma Base Impecável: Prensagem Isostática a Frio

Se a causa raiz é pressão desigual, a solução deve ser um método que aplique pressão perfeitamente uniforme e igual. É precisamente para isso que a Prensagem Isostática a Frio (CIP) foi projetada.

Uma Prensagem Isostática a Frio não usa uma matriz de aço rígida. Em vez disso, o pó é colocado em um molde flexível e selado. Este molde é então submerso em uma câmara de líquido, e o líquido é pressurizado. Com base nas leis fundamentais da física (Princípio de Pascal), essa pressão é transmitida igualmente e simultaneamente a cada ponto da superfície do molde.

Esta abordagem resolve diretamente o problema central:

- Elimina Gradientes de Densidade: Ao aplicar pressão uniforme, a CIP cria um compactado "verde" com densidade excepcionalmente uniforme. Isso remove as tensões internas que causam rachaduras e falhas durante a sinterização.

- Permite Geometrias Complexas: Como a "matriz" é um molde flexível, você não está mais limitado a formas simples. A CIP pode produzir peças com detalhes intrincados, rebaixos e cavidades internas complexas que são impossíveis com ferramentas rígidas.

- Torna Lotes Pequenos Viáveis: Evita o custo inicial massivo e os longos prazos de fabricação de matrizes de aço endurecido, tornando-a altamente econômica para protótipos, P&D e tiragens de produção de baixo volume.

Como fornecedora líder de equipamentos de laboratório, a KINTEK fornece Prensas Isostáticas a Frio de última geração que capacitam os laboratórios a construir seus componentes sobre uma base impecável. Nossos sistemas são projetados para oferecer o controle e a confiabilidade necessários para ir além do "achismo" e alcançar resultados consistentes e superiores.

Além de Corrigir Falhas: Desbloqueando Nova Liberdade de Design

Uma vez que você elimina a compactação inconsistente como uma variável, seu foco muda drasticamente. Você passa de uma posição defensiva de "Como podemos fazer isso sem quebrar?" para uma ofensiva de "Qual é o melhor design possível para esta aplicação?"

Com a confiabilidade da Prensagem Isostática a Frio, você agora pode:

- Projetar para Desempenho, Não para Fabricabilidade: Crie componentes com canais internos mais complexos, paredes mais finas ou formas otimizadas que antes eram muito arriscadas de produzir.

- Acelerar Ciclos de P&D: Produza protótipos de vários designs de forma rápida e econômica, permitindo que você itere e inove mais rápido do que nunca.

- Fabricar Peças Grandes e Monolíticas: Produza com confiança componentes grandes e de alta integridade sem o medo de pontos fracos ou defeitos internos que afligem outros métodos.

- Melhorar a Confiabilidade do Produto Final: Entregue produtos finais com resistência mecânica e confiabilidade superiores, sabendo que eles estão livres das falhas ocultas da compactação desigual.

Em resumo, resolver este problema fundamental de prensagem não apenas corrige um problema de produção frustrante — desbloqueia um novo nível de potencial para seus projetos de ciência de materiais e engenharia.

Se você está desenvolvendo cerâmicas de próxima geração, ferramentas para ambientes extremos ou prototipando componentes metálicos complexos, os princípios subjacentes da integridade do material são os mesmos. Nossa equipe pode ajudá-lo a ir além da solução de problemas e começar a inovar com confiança. Para explorar como a estratégia de consolidação de pó correta pode transformar seus projetos, Entre em Contato com Nossos Especialistas.

Guia Visual

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina de Montagem a Frio a Vácuo para Preparação de Amostras

Artigos relacionados

- Compreender os princípios básicos da prensagem isostática

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- As vantagens da utilização da prensagem isostática no fabrico

- Compreender a prensagem isostática a frio e as suas aplicações

- Tecnologia de prensagem isostática na produção de baterias de estado sólido