Visão geral da KinTek e sua especialização

Índice

- Visão geral do KinTek e sua especialização

- Soluções oferecidas pela KinTek

- Conceção e características estruturais da máquina de prensagem isostática a frio de sacos secos

- Funcionalidades e modos de funcionamento

- Vantagens da utilização da máquina de prensagem isostática a frio de sacos secos

- Eficiência na produção automática de lotes

- Medidas de segurança para evitar acidentes

- Qualidade dos produtos

- Benefícios ambientais

- Poupança de custos em matérias-primas e eletricidade

- Flexibilidade na regulação da pressão

- Capacidade de produzir barras ou tubos longos

- Durabilidade e rentabilidade do molde

- Conclusão

A experiência da KinTek no projeto e produção de equipamentos CIP

KinTek tem uma forte experiência na conceção e produção deequipamentos CIP (Prensagem Isostática a Frio) (prensagem isostática a frio). A CIP é uma estratégia de manipulação de materiais que aplica alta pressão a pós metálicos num compartimento fixo de elastómero. KinTek está no mercado há muitos anos e tem testemunhado um desenvolvimento substancial na indústria de equipamentos CIP.

Foco no processo de formação de pó de diferentes materiais

KinTek é especializada no processo de formação de pó de vários materiais. A metalurgia do pó é uma rota de fabricação que permite a produção de materiais específicos, especialmente para aplicações de alto desempenho. Ela reduz o desperdício de material e produz peças que se aproximam da forma final. O equipamento CIP da KinTek tem sido usado com sucesso para consolidar a maioria dos metais comuns, e há um interesse crescente em usá-lo para o processamento de pó metálico numa gama mais ampla de aplicações.

Aplicação do equipamento CIP em vários sectores

O equipamento CIP tem aplicações em várias indústrias, incluindo implantes médicos, cartuchos de filtro em aço inoxidável, automóvel, aeroespacial, produção de energia e defesa. É utilizado para produzir formas complexas, forjar pré-formas e criar componentes para diferentes sistemas e estruturas. O CIP oferece vantagens como a minimização de resíduos, a modelagem de materiais difíceis de usinar, a obtenção de uniformidade na microestrutura, a produção de multimateriais ou estruturas graduadas e a união em estado sólido. Os equipamentos CIP da KinTek são projetados para atender às necessidades específicas de diferentes indústrias e aplicações.

Soluções oferecidas pela KinTek

Prensas de laboratório KinTek

KinTek oferece prensas de laboratório altamente precisas e duráveis. Essas prensas são equipadas com um sistema hidráulico de alta resistência, com suportes de ferro e tirantes de aço de alta resistência, garantindo muitos anos de serviço. Também possuem hastes roscadas com porcas para um ajuste rápido e preciso da placa, bem como placas aquecidas com controlo digital preciso que podem ser integradas em prensas manuais e automatizadas. As prensas de laboratório da KinTek fornecem a precisão necessária e as opções de personalização para várias necessidades de testes de laboratório.

Conjuntos de matrizes KinTek

A KinTek tem experiência na conceção e fabrico de matrizes gerais e especiais. Ao longo dos anos, eles desenvolveram uma ampla gama de matrizes para atender às necessidades diversificadas dos clientes. Estes incluem conjuntos de matrizes fechadas para forjamento a curta distância com prensas de uso geral, conjuntos de matrizes de alta precisão com uma concentricidade de 10 μm ou menos e conjuntos de matrizes inteligentes que incorporam tecnologia de deteção. Os conjuntos de matrizes da KinTek são conhecidos por sua qualidade e capacidade de atender às necessidades específicas dos clientes.

Equipamento de aglomeração/peletização KinTek

A KinTek é líder mundial em equipamentos e sistemas de aglomeração/peletização por agitação. Eles são especializados em testes e desenvolvimento de processos, projeto e fabricação de equipamentos personalizados e suporte de peças e serviços. Os produtores que desejam peletizar uma ração em pó podem se beneficiar do trabalho com os especialistas em aglomeração da KinTek. Eles fornecem orientação durante todo o processo, ajudando os produtores a minimizar o atrito e a tomar decisões informadas. A experiência da KinTek na peletização de pós finos pode ajudar a resolver os desafios relacionados ao pó.

Sistemas rotativos KinTek para processamento de materiais de alta pureza

Os sistemas rotativos da KinTek são projetados para lidar com aplicações de alta pureza. Eles projetam componentes para ligas especiais, quartzo de sílica fundida e cerâmicas técnicas, como alumina ou carbeto de silício. Estes sistemas rotativos proporcionam um ambiente quimicamente inerte, mantendo ao mesmo tempo um sistema estanque ao gás e ao pó. A experiência da KinTek em componentes de engenharia para materiais avançados garante o desempenho e a segurança exigidos em aplicações modernas.

Prensas de comprimidos KinTek

As prensas de comprimidos KinTek são conhecidas por sua eficiência, precisão e qualidade. Eles oferecem uma gama de modelos, incluindo a série FE, série i e série P, cada um atendendo a diferentes necessidades. A série FE é o seu principal modelo de prensa, com características inovadoras para a mudança, operação e manutenção. A série i é reconhecida mundialmente pela sua precisão e resistência. A série P oferece a qualidade lendária da KinTek numa linha mais económica. Essas prensas de comprimidos fornecem resultados consistentes e precisos, tornando-as uma escolha confiável na indústria.

De modo geral, a especialização da KinTek em projeto e produção de equipamentos CIP, bem como sua experiência em várias outras áreas, como prensas de laboratório, conjuntos de matrizes, produtos forjados, equipamentos de aglomeração/peletização, sistemas rotativos e prensas de comprimidos, faz deles um parceiro confiável para empresas que precisam de soluções personalizadas e de alta qualidade.

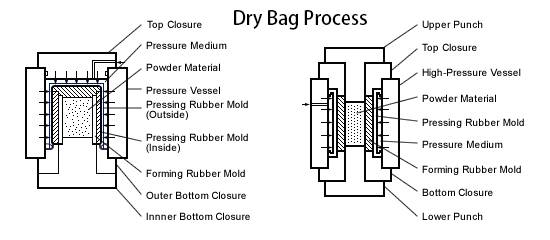

Design e características estruturais da Máquina de Prensa Isostática a Frio para Sacos Secos

Projeto ideal de peças de suporte de grande força

A máquina de prensa isostática a frio de saco seco, desenvolvida pela KinTek, é um equipamento especializado para processos de formação de pó. Ela é projetada para lidar com várias barras ou tubos de pó sob condições personalizadas de alta pressão. Uma das principais características de design desta máquina é o design optimizado das peças de suporte de grande força.

Através da análise de resistência de elementos finitos, as peças de suporte de grande força da máquina foram concebidas para suportar as elevadas pressões envolvidas no processo de prensagem isostática. Isto assegura a durabilidade e a fiabilidade da máquina durante o funcionamento. A conceção cuidadosa destas peças também ajuda a minimizar o risco de quaisquer falhas estruturais ou avarias.

Ao otimizar o design das peças de suporte de grande força, a KinTek criou uma máquina de prensagem isostática a frio de saco seco que pode lidar eficazmente com a prensagem de diferentes materiais e formas com facilidade. A máquina é capaz de produzir peças de alta qualidade de forma consistente, fornecendo às empresas uma solução fiável para as suas necessidades de formação de pó.

Monitorização em tempo real da tensão e da deformação

Outra caraterística importante da máquina de prensagem isostática a frio de saco seco é a monitorização em tempo real da tensão e da deformação. Esta caraterística permite aos operadores monitorizar de perto as principais partes da máquina que suportam a força durante o processo de prensagem.

Ao monitorizar a tensão e a deformação em tempo real, os operadores podem garantir a segurança e a proteção da máquina. Quaisquer alterações anormais na tensão ou deformação podem ser rapidamente detectadas, permitindo a tomada de medidas imediatas para evitar quaisquer danos ou acidentes potenciais.

Esta capacidade de monitorização em tempo real fornece aos operadores informações valiosas sobre o desempenho da máquina, permitindo-lhes fazer os ajustes necessários para otimizar o processo de prensagem. Também ajuda a prolongar a vida útil da máquina, identificando atempadamente quaisquer problemas potenciais e resolvendo-os prontamente.

Controlo de qualidade e métodos de teste em diferentes fases de produção

Para garantir o mais alto nível de qualidade na máquina de prensagem isostática a frio de sacos secos, a KinTek implementou métodos avançados de controlo de qualidade e de testes em diferentes fases de produção. Esta abordagem abrangente da gestão da qualidade ajuda a garantir que a máquina cumpre as normas e especificações mais rigorosas.

Ao longo de todo o processo de forjamento, incluindo a deteção de defeitos de forjamento, a maquinagem, o enrolamento, a montagem do equipamento e a colocação em funcionamento, são aplicadas medidas rigorosas de controlo da qualidade. Estas medidas ajudam a identificar quaisquer potenciais falhas ou defeitos na máquina, garantindo que apenas são utilizados componentes de alta qualidade e que o produto final está isento de quaisquer defeitos de fabrico.

Também são empregues métodos de teste minuciosos para verificar o desempenho e a funcionalidade da máquina. Isto inclui a deteção de falhas no produto acabado, que garante que a máquina funciona como previsto e cumpre todos os requisitos necessários.

Ao implementar estes métodos de controlo de qualidade e de teste, a KinTek esforça-se por fornecer uma máquina de prensagem isostática a frio de saco seco que seja fiável, eficiente e capaz de produzir peças de alta qualidade. Este compromisso com a qualidade garante a satisfação do cliente e ajuda as empresas a atingir os seus objectivos de produção de forma eficaz.

Em conclusão, o design e as características estruturais da máquina de prensagem isostática a frio de saco seco, incluindo o design optimizado das peças de suporte de grandes forças, a monitorização em tempo real da tensão e da deformação e a implementação de métodos de controlo e teste de qualidade, fazem dela uma solução fiável e eficiente para os processos de formação de pó. Com as suas capacidades avançadas e o seu compromisso com a qualidade, a máquina oferece às empresas a capacidade de produzir peças de alta qualidade de forma consistente e eficiente.

Funcionalidades e modos de funcionamento

Adequação para a conformação de pó em diferentes indústrias

O processamento de metal em pó permite a produção de produtos com propriedades que podem superar os materiais ligados. Envolve a mistura de metal, pós cerâmicos, ou ambos, com um aglutinante para criar uma mistura que pode ser prensada nas formas desejadas. Este processo é habitualmente utilizado em várias indústrias, incluindo a automóvel, a aeroespacial e a indústria transformadora, para criar produtos de forma quase líquida. Para peças maiores, a mistura é colocada em moldes, à semelhança do processo de fundição por infiltração utilizado no fabrico de brocas de diamante policristalino (PDC) para perfuração de poços profundos.

Modo de controlo pneumático/hidráulico

Existem diferentes modos de funcionamento para as prensas de formação de pó. Os modelos de nível básico utilizam o controlo pneumático para gerar a pressão de prensagem. Utilizam cilindros pneumáticos ou mangueiras montadas por baixo da placa inferior para gerar a pressão necessária. O controlo hidráulico manual é outro modo de funcionamento em que uma bomba hidráulica, activada manualmente, direcciona a placa para a sua posição mais próxima até que a pressão pré-definida seja acumulada. A maioria das prensas de folheado modernas está equipada com geração de pressão electro-hidráulica, que envolve um agregado hidráulico.

Dispositivos de segurança

As prensas de formação de pó estão equipadas com inúmeras características de segurança para minimizar o risco de acidentes e garantir a segurança dos operadores. Estas características de segurança incluem linhas de paragem de emergência que interrompem imediatamente o processo de fecho da prensa quando são puxadas ou pressionadas, minimizando o risco de ferimentos. Além disso, as protecções acrílicas de segurança com interruptores de limite, controlos de relé de sobrecarga e controlos colocados fora da zona de compressão contribuem para a segurança geral do equipamento.

Modos de funcionamento automático e manual

As prensas de formação de pó oferecem modos de funcionamento automático e manual. No modo automático, a prensa pode funcionar automaticamente desde a temperatura ambiente até uma temperatura definida. O sistema é controlado por tiristores e possui um sistema modular de controlo de temperatura. Permite o controlo remoto, o acompanhamento em tempo real, o registo histórico, o relatório de saída e muito mais. O modo manual permite que os operadores tenham mais controlo sobre o processo e façam ajustes conforme necessário.

Em conclusão, as prensas de formação de pó oferecem controlos convenientes, características de segurança melhoradas e diferentes modos de funcionamento para satisfazer as necessidades de várias indústrias. Quer seja para criar produtos de forma quase líquida ou para executar funções específicas como a prensagem a quente ou a prensagem de pellets, estas prensas proporcionam um desempenho fiável e flexibilidade.

Vantagens da utilização da máquina de prensagem isostática a frio de sacos secos

Eficiência na produção automática de lotes

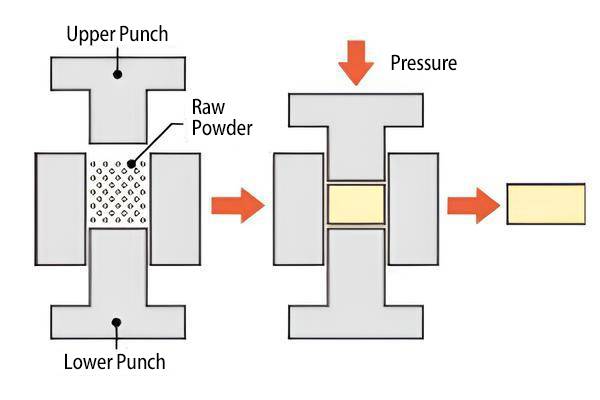

A máquina de prensa isostática a frio de saco seco oferece eficiência na produção automática de lotes. Permite a prensagem simultânea de várias formas e peças num cilindro de alta pressão, tornando-a adequada para a produção de pequenos lotes. Este processo poupa tempo e aumenta a produtividade, tornando-o numa solução económica para as empresas.

Medidas de segurança para evitar acidentes

A segurança é uma prioridade máxima em qualquer processo de fabrico. A máquina de prensagem isostática a frio de sacos secos foi concebida com medidas de segurança para evitar acidentes. Com tecnologia avançada e monitorização em tempo real da tensão e da deformação, a máquina garante a segurança e a proteção dos operadores.

Qualidade dos produtos

A máquina de prensagem isostática a frio de sacos secos fornece produtos de alta qualidade. Ao aplicar pressão de todos os lados, ela une mecanicamente as partículas de pó, criando um corpo verde sólido. Este processo resulta em produtos com excelente densidade e uniformidade, garantindo uma qualidade e desempenho consistentes.

Benefícios ambientais

Para além da sua eficiência e qualidade, a máquina de prensagem isostática a frio de sacos secos também oferece benefícios ambientais. Utiliza um líquido à temperatura ambiente na câmara de pressão, eliminando a necessidade de processamento a alta temperatura. Isto reduz o consumo de energia e minimiza as emissões de carbono, tornando-a uma opção de fabrico amiga do ambiente.

Poupança de custos em matérias-primas e eletricidade

A utilização da máquina de prensagem isostática a frio de sacos secos pode levar a uma poupança significativa de custos. O processo permite a utilização de materiais em pó de baixo custo em comparação com outros métodos de prensagem. Além disso, a máquina funciona com níveis de consumo de energia mais baixos, resultando em custos de eletricidade reduzidos para as empresas.

Flexibilidade nas definições de pressão

A máquina de prensagem isostática a frio de sacos secos oferece flexibilidade nas definições de pressão. Pode ser ajustada para satisfazer os requisitos específicos de diferentes materiais e produtos. Esta versatilidade permite a personalização e garante resultados óptimos para várias aplicações.

Capacidade de produzir barras ou tubos longos

Com o seu design especializado, a máquina de prensagem isostática a frio de saco seco tem a capacidade de produzir barras ou tubos longos. Esta caraterística torna-a adequada para indústrias como a dos carbonetos cimentados, cerâmica, materiais magnéticos, grafite, refractários e ligas refractárias. Proporciona uma solução fiável para o fabrico de produtos complexos e extensos.

Durabilidade e rentabilidade do molde

A máquina de prensagem isostática a frio de sacos secos utiliza um molde elastomérico, que oferece durabilidade e rentabilidade. O molde pode ser projetado para moldar o pó em formas complexas e pode suportar as elevadas pressões envolvidas no processo de prensagem. Este molde de longa duração reduz os custos de manutenção e substituição para as empresas.

Em resumo, a máquina de prensagem isostática a frio de sacos secos oferece inúmeras vantagens para empresas de vários sectores. Desde a eficiência na produção automática de lotes até à poupança de custos e benefícios ambientais, esta máquina fornece uma solução fiável e de alta qualidade para processos de formação de pó. Com a sua flexibilidade, capacidade e durabilidade, é um ativo valioso para as empresas que procuram otimizar os seus processos de fabrico.

Conclusão

Em conclusão, a prensa isostática a frio Dry Bagprensa isostática a frioda KinTek é uma peça de equipamento altamente eficiente e versátil que oferece inúmeros benefícios a várias indústrias. Com o seu design optimizado e capacidades de monitorização em tempo real, assegura a produção de produtos de alta qualidade, mantendo os padrões de segurança. A capacidade de produção automática de lotes da máquina e a flexibilidade nas definições de pressão contribuem para a poupança de custos em matérias-primas e eletricidade. Além disso, a sua durabilidade e rentabilidade fazem dela um investimento que vale a pena para as empresas. Em geral, a máquina de prensagem isostática a frio Dry Bag proporciona uma solução fiável e sustentável para os processos de formação de pó.

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Frio Elétrica de Laboratório CIP para Prensagem Isostática a Frio

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Prensagem isostática a frio: Uma visão geral e suas aplicações industriais

- Fabrico de aditivos para prensagem isostática: Ligar a nova tecnologia ao fabrico tradicional

- Prensagem isostática a quente e a frio: Aplicações, processos e especificações

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Compreender o método de prensagem isostática a frio para materiais em pó