Introdução ao MOCVD

Definição e visão geral

A Deposição Química de Vapor de Metal Orgânico (MOCVD) é um processo sofisticado que utiliza compostos orgânicos de elementos do grupo III ou II, juntamente com óxidos ou hidretos de elementos do grupo V ou VI, como matérias-primas primárias para o crescimento de cristais. Estes materiais são submetidos a epitaxia em fase de vapor num substrato através de uma reação de decomposição térmica, resultando no crescimento de uma gama diversificada de semicondutores compostos. Estes semicondutores pertencem às categorias do grupo III-V ou II-VI e podem também formar soluções sólidas multicamadas, todas elas produzidas como materiais monocristalinos de camada fina.

O processo de MOCVD é altamente versátil, capaz de sintetizar uma vasta gama de materiais semicondutores com um controlo preciso da sua composição e estrutura. Isto torna-o uma ferramenta indispensável na indústria de semicondutores, onde a procura de materiais de alta qualidade e de engenharia precisa é primordial.

Desenvolvimento histórico

O início da Deposição Química de Vapor de Metal Orgânico (MOCVD) remonta a 1968, marcando um momento crucial no domínio da tecnologia de semicondutores. A técnica foi inicialmente desenvolvida para produzir películas finas monocristalinas de Arsenieto de Gálio (GaAs), um material crucial para várias aplicações electrónicas e ópticas. Este esforço pioneiro envolveu a utilização de compostos organometálicos, especificamente trimetilgálio [(CH₃)₃Ga] e arsina (AsH₃), como materiais precursores. Estes precursores foram submetidos a decomposição térmica a temperaturas elevadas, entre 600 e 700°C, num reator de tubo aberto, mantido sob uma atmosfera de hidrogénio (H₂).

O significado histórico deste desenvolvimento reside não só na síntese bem sucedida de películas finas de GaAs, mas também no estabelecimento das bases para futuros avanços neste domínio. O ambiente controlado do reator, associado a uma regulação precisa da temperatura, permitiu a deposição de películas de GaAs de alta qualidade, essenciais para o fabrico dos primeiros dispositivos semicondutores. Esta descoberta sublinhou o potencial do MOCVD como um método versátil e poderoso para sintetizar materiais semicondutores complexos, abrindo caminho para a sua adoção generalizada na indústria de semicondutores.

Ao longo dos anos, a técnica evoluiu significativamente, incorporando avanços na química dos precursores, na conceção de reactores e na otimização de processos. Atualmente, a MOCVD é reconhecida como uma tecnologia fundamental na produção de uma gama diversificada de semicondutores compostos, incluindo os dos grupos III-V e II-VI, bem como as suas soluções sólidas multicamadas. O desenvolvimento histórico do MOCVD representa, assim, um capítulo crítico na narrativa em curso da inovação dos semicondutores, reflectindo os esforços contínuos para ultrapassar os limites da ciência dos materiais e do fabrico de dispositivos.

Crescimento epitaxial

Epitaxia homogénea

A epitaxia homogénea é um método de crescimento especializado em que a camada epitaxial e o substrato são compostos pelo mesmo material. Este método é exemplificado pelo crescimento de películas de silício (Si) em folhas de silício ou de películas de óxido de zinco (ZnO) em substratos de ZnO. A principal vantagem da epitaxia homogénea reside na sua capacidade de obter uma elevada correspondência de rede, o que facilita a produção de películas monocristalinas com uma qualidade cristalina excecional.

No entanto, a procura de epitaxia homogénea não está isenta de desafios. Para certos materiais, a obtenção de substratos de alta qualidade que correspondam à camada epitaxial pode ser extremamente difícil. Esta dificuldade traduz-se frequentemente em custos mais elevados e maiores desafios técnicos. Os requisitos rigorosos para a qualidade do substrato exigem técnicas de fabrico avançadas e processos de controlo de qualidade rigorosos, que podem aumentar significativamente o custo global do processo de crescimento epitaxial.

Apesar destes desafios, a epitaxia homogénea continua a ser uma técnica essencial na indústria dos semicondutores devido à sua capacidade de produzir películas monocristalinas de alta qualidade. A correspondência precisa da rede obtida através deste método é essencial para aplicações em que a pureza do material e a integridade estrutural são fundamentais, como no fabrico de dispositivos semicondutores avançados e componentes ópticos.

Epitaxia heterogénea

A epitaxia heterogénea é uma técnica crítica no crescimento de semicondutores, em que as constantes de rede do material do substrato e do material da camada epitaxial têm de estar estreitamente combinadas. Esta correspondência é essencial para evitar a acumulação de tensões entre a camada epitaxial e o substrato durante o processo de crescimento, o que poderia conduzir a uma densidade excessiva de defeitos na camada epitaxial. O desfasamento das constantes de rede pode resultar em tensões significativas, provocando defeitos como deslocações e deslocações desajustadas, que degradam a qualidade da camada epitaxial.

Para além da correspondência da rede, os coeficientes de expansão térmica (CTE) do substrato e da camada epitaxial também devem ser semelhantes. Esta semelhança é crucial para garantir que a camada epitaxial não se deforma ou desprende quando a temperatura muda. Por exemplo, durante a fase de arrefecimento no final do processo de crescimento ou quando o dispositivo subsequente é aquecido, uma diferença significativa no CTE pode fazer com que a camada epitaxial se deforme ou se descole, comprometendo a integridade e o desempenho do dispositivo.

Para ilustrar a importância destes parâmetros, considere a seguinte tabela:

| Parâmetro | Importância |

|---|---|

| Correspondência da constante da rede | Evita a acumulação de tensões, reduz a densidade de defeitos |

| Correspondência da expansão térmica | Garante a estabilidade mecânica, evita a deformação e o desprendimento |

Ao selecionar meticulosamente materiais com constantes de rede e coeficientes de expansão térmica compatíveis, os investigadores podem obter epitaxia heterogénea de alta qualidade, abrindo caminho para dispositivos semicondutores avançados.

Princípios do MOCVD

Reacções Químicas

O processo de epitaxia MOCVD é um esforço físico-químico sofisticado, intrinsecamente interligado com a pirólise e a quimiossíntese de compostos organometálicos voláteis e precursores reactivos de hidretos gasosos. Este processo pode ser dissecado em várias reacções químicas chave, cada uma desempenhando um papel fundamental na formação das estruturas de película fina desejadas.

Reacções chave em MOCVD

-

Pirólise de compostos organometálicos:

- Tipo de Reação: Decomposição térmica.

- Exemplo: Decomposição do trimetilgálio (TMGa) a temperaturas elevadas para formar gálio e metano.

- Equação:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

Quimiossíntese de Precursores de Hidretos:

- Tipo de reação: Hidrogenação.

- Exemplo de reação: Reação da arsina (AsH3) para formar arsénio e hidrogénio gasoso.

- Equação:

AsH3(g) → As(s) + 3/2H2(g)

-

Reacções de superfície:

- Tipo de reação: Adsorção e difusão superficial.

- Exemplo: Adsorção de átomos de gálio e arsénio na superfície do substrato, levando à formação de uma rede cristalina.

- Processo: Os átomos adsorvidos difundem-se e combinam-se para formar uma estrutura de rede estável.

Complexidade e controlo

A complexidade do processo MOCVD reside no controlo preciso destas reacções. Factores como a temperatura, a pressão e os caudais dos gases precursores têm de ser meticulosamente regulados para garantir que as reacções químicas desejadas ocorrem de forma eficiente. Qualquer desvio pode levar à formação de defeitos, camadas não uniformes ou mesmo à falha completa do crescimento epitaxial.

Papel dos catalisadores

Em alguns processos MOCVD avançados, a utilização de catalisadores pode aumentar a eficiência de determinadas reacções. Por exemplo, a adição de um catalisador pode reduzir a energia de ativação necessária para a pirólise de compostos organometálicos, melhorando assim o rendimento global e a qualidade das camadas epitaxiais.

Ao compreender estas reacções químicas fundamentais, os investigadores e engenheiros podem otimizar melhor o processo MOCVD para a produção de materiais semicondutores de alta qualidade, abrindo caminho para avanços em vários dispositivos electrónicos e optoelectrónicos.

Processos termodinâmicos e cinéticos

Na Deposição Química de Vapor de Metal Orgânico (MOCVD), o crescimento de cristais é fundamentalmente regido por dois processos primários: termodinâmico e cinético. O processo termodinâmico funciona como o motor que impulsiona o crescimento epitaxial, fornecendo a energia e as condições necessárias para que as reacções químicas ocorram. Este processo assegura que o sistema permanece num estado de equilíbrio, onde a energia livre é minimizada, facilitando assim a formação de estruturas cristalinas estáveis.

Por outro lado, o processo cinético determina a velocidade a que as reacções ocorrem. Engloba as várias etapas envolvidas no transporte de reagentes para a superfície de crescimento, a adsorção e a difusão superficial desses reagentes e a subsequente incorporação na rede cristalina. A taxa de crescimento epitaxial é assim determinada pela eficiência destes passos cinéticos, que podem ser influenciados por factores como a temperatura, a pressão e a concentração de reagentes.

| Tipo de processo | Papel no crescimento epitaxial | Factores que influenciam o processo |

|---|---|---|

| Termodinâmica | Fornece a força motriz para o crescimento epitaxial | Temperatura, pressão, potencial químico dos reagentes |

| Cinética | Determina a taxa de crescimento epitaxial | Temperatura, concentração de reagentes, difusão superficial |

Compreender a interação entre estes dois processos é crucial para otimizar as condições de crescimento MOCVD para obter camadas epitaxiais de alta qualidade. Através do ajuste fino dos parâmetros termodinâmicos e cinéticos, os investigadores podem controlar a morfologia, a composição e a densidade de defeitos dos cristais crescidos, melhorando assim o desempenho dos dispositivos semicondutores fabricados com a tecnologia MOCVD.

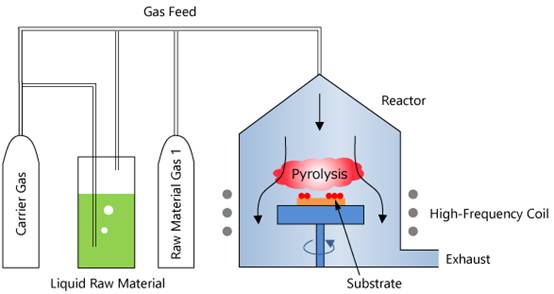

Equipamento MOCVD

Sistema de transporte da fonte de gás

O sistema de fornecimento de gás na tecnologia MOCVD é um componente crítico, concebido para lidar com o transporte preciso e seguro de várias fontes de gás. Este sistema requer a utilização de linhas de gás em aço inoxidável, altamente limpas e sem fugas, para garantir a integridade e a pureza dos gases transportados. Estas linhas de gás são responsáveis pelo transporte de um conjunto diversificado de fontes de gás, incluindo fontes gasosas de componentes materiais e fontes de dopantes.

Para manter os elevados padrões exigidos nos processos MOCVD, o sistema de fornecimento de gás tem de ser submetido a rigorosos procedimentos de limpeza e inspeção. Isto assegura que as linhas de gás permanecem livres de quaisquer contaminantes que possam comprometer a qualidade do crescimento epitaxial. A conceção do sistema também incorpora mecanismos avançados de deteção de fugas para evitar quaisquer fugas de gás não intencionais, que poderiam conduzir a riscos de segurança ou a ineficiências do processo.

As fontes de gás transportadas por este sistema são parte integrante do processo MOCVD, uma vez que fornecem os precursores necessários para as reacções químicas que conduzem ao crescimento epitaxial. Estas fontes incluem compostos organometálicos voláteis e precursores reactivos de hidretos gasosos, que são essenciais para a formação dos materiais semicondutores desejados. O controlo preciso do fornecimento destas fontes de gás é crucial para alcançar a uniformidade e a qualidade das camadas epitaxiais.

Em resumo, o sistema de fornecimento de gás na tecnologia MOCVD desempenha um papel fundamental para garantir o crescimento bem sucedido de materiais semicondutores de alta qualidade. A sua conceção e manutenção meticulosas são essenciais para manter a pureza e a segurança das fontes de gás, apoiando assim a eficiência e a eficácia globais do processo MOCVD.

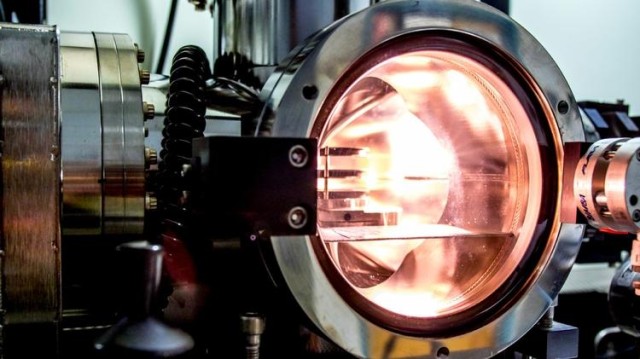

Câmara de reação

A câmara de reação num sistema de Deposição Química de Vapor de Metal Orgânico (MOCVD) é um componente crítico concebido para facilitar o crescimento controlado de camadas de semicondutores. Esta câmara é normalmente construída em quartzo de alta pureza ou em aço inoxidável, materiais escolhidos pela sua resistência aos gases corrosivos e às altas temperaturas envolvidas no processo. A conceção da câmara inclui vários elementos-chave:

- Base de suporte: Esta base suporta o substrato e assegura uma distribuição uniforme dos gases.

- Aquecedor do substrato: Uma parte crucial da instalação, o aquecedor mantém o substrato às temperaturas precisas necessárias para que as reacções químicas ocorram.

- Manómetro: Este dispositivo mede a pressão dentro da câmara, que é um parâmetro crítico para o controlo do processo de crescimento.

- Sensor de temperatura: Incorporado na câmara, este sensor fornece dados em tempo real sobre a temperatura, permitindo um controlo preciso.

- Canal de água de arrefecimento: Este canal faz circular água para arrefecer a câmara, evitando o sobreaquecimento e assegurando a estabilidade do ambiente de crescimento.

Cada um destes componentes desempenha um papel vital na manutenção das condições controladas necessárias para o sucesso da deposição de camadas semicondutoras de alta qualidade.

Sistema de tratamento de gás residual

O sistema de tratamento de gases residuais é um componente indispensável do processo MOCVD, garantindo o funcionamento seguro e eficiente de todo o sistema. Este sistema está sempre ativo, independentemente de as fontes gasosas estarem ou não a ser utilizadas, sublinhando o seu papel crítico na manutenção dos protocolos de segurança. A principal função do sistema de tratamento de gases residuais é neutralizar e eliminar quaisquer gases residuais que possam constituir um perigo se não forem tratados.

Um dos principais aspectos do sistema de tratamento de gases residuais é a sua capacidade de lidar com uma variedade de gases, incluindo aqueles que são tóxicos, corrosivos ou inflamáveis. Isto requer a utilização de técnicas avançadas de filtragem e neutralização para garantir que estes gases se tornam inofensivos antes de serem libertados para o ambiente. O sistema inclui normalmente várias fases de tratamento, tais como depuradores, leitos de adsorção e conversores catalíticos, cada um concebido para tratar tipos específicos de gases perigosos.

Além disso, o sistema de tratamento de gases residuais está integrado no sistema global de controlo e monitorização do equipamento MOCVD. Esta integração permite a monitorização em tempo real da composição do gás e dos caudais, assegurando que quaisquer anomalias são detectadas e tratadas prontamente. A conceção robusta do sistema garante que este pode suportar as elevadas temperaturas e pressões associadas ao processo MOCVD, mantendo a sua eficácia durante longos períodos de funcionamento.

Em resumo, o sistema de tratamento de gases residuais é uma medida de segurança vital no processo MOCVD, garantindo que o ambiente e o pessoal permaneçam protegidos de subprodutos nocivos. O seu funcionamento contínuo e as capacidades avançadas de tratamento tornam-no um componente essencial da configuração do equipamento MOCVD.

Sistema de Controlo e Monitorização In-Situ

O sistema de controlo e monitorização in-situ é um componente crítico do equipamento MOCVD, garantindo o crescimento preciso e eficiente dos materiais semicondutores. Este sistema é composto principalmente por um computador de controlo industrial, que desempenha várias funções essenciais durante o processo de crescimento. Em primeiro lugar, é utilizado para escrever e executar programas de crescimento, que ditam as condições e sequências específicas necessárias para um crescimento ótimo do material. Estes programas são meticulosamente concebidos para controlar parâmetros como a temperatura, os caudais de gás e a pressão, assegurando que as reacções químicas decorrem como pretendido.

Para além da programação, o computador de controlo monitoriza continuamente o crescimento do material em tempo real. Isto envolve o registo de vários sinais gerados pelo processo de crescimento, incluindo dados de sensores sobre taxas de fluxo, pressão e temperatura. Estes sinais são cruciais para manter a estabilidade e a consistência do ambiente de crescimento. Por exemplo, as flutuações de temperatura podem ter um impacto significativo na qualidade da camada epitaxial, tornando essencial um controlo preciso da temperatura.

O sistema também inclui um mecanismo de alarme que acciona alertas em resposta a quaisquer desvios das condições programadas. Esta abordagem proactiva permite acções corretivas imediatas, minimizando potenciais erros e assegurando a integridade do processo de crescimento. Ao regular continuamente estes parâmetros em tempo real, o sistema de controlo e monitorização in-situ desempenha um papel fundamental na obtenção de um crescimento de semicondutores reprodutível e de alta qualidade.

Aplicações do MOCVD

Dispositivos semicondutores

A MOCVD (Deposição Química de Vapor de Metal Orgânico) emergiu como uma técnica fundamental no fabrico de uma gama diversificada de materiais de película fina, sendo os dispositivos semicondutores uma das suas aplicações mais significativas. Este método permite a deposição precisa e controlada de camadas finas de semicondutores, que são componentes essenciais nos dispositivos electrónicos e optoelectrónicos modernos.

A versatilidade do MOCVD permite-lhe ser utilizado na preparação de vários tipos de materiais semicondutores, cada um deles adaptado aos requisitos específicos dos dispositivos. Por exemplo, pode produzir camadas epitaxiais de alta qualidade de semicondutores compostos III-V e II-VI, como GaAs, InP e ZnO, que são cruciais para componentes electrónicos avançados como transístores, díodos e células fotovoltaicas. Além disso, o MOCVD é fundamental para o crescimento de estruturas multicamadas, incluindo poços quânticos e super-redes, que são fundamentais para o funcionamento de LEDs de alta eficiência e díodos laser.

Além disso, a capacidade do MOCVD para incorporar dopantes durante o processo de crescimento permite a criação de semicondutores com propriedades eléctricas adaptadas, essenciais para otimizar o desempenho dos dispositivos. Esta capacidade estende-se ao fabrico de elementos sensíveis ao gás, películas finas supercondutoras e películas dieléctricas, alargando ainda mais o seu espetro de aplicação.

Essencialmente, a precisão, flexibilidade e escalabilidade do MOCVD fazem dele uma ferramenta indispensável na indústria de semicondutores, impulsionando a inovação e o avanço das tecnologias electrónicas e optoelectrónicas.

Heteroepitaxia

A heteroepitaxia tem sido demonstrada com sucesso em vários substratos, incluindo safira (Al₂O₃), espinélio (MgAl₂O₄) e óxido de berílio (BeO), sendo o crescimento de GaAs um feito notável nos primeiros tempos. Esta técnica expandiu-se desde então para abranger um espetro mais vasto de semicondutores compostos III-V, tais como AlAs, AlGaAs, InP, InAlAs, AlN, GaN e GaP. O sucesso da heteroepitaxia depende da seleção cuidadosa de substratos que minimizem as diferenças entre as redes e os coeficientes de expansão térmica, reduzindo assim a densidade de defeitos e garantindo a integridade estrutural das camadas epitaxiais.

O processo de heteroepitaxia é particularmente difícil devido às diferenças inerentes entre o substrato e o material epitaxial. Por exemplo, as constantes de rede do substrato e da camada epitaxial têm de ser muito próximas para evitar a acumulação de tensões, o que pode dar origem a defeitos, como deslocações não ajustadas. Além disso, os coeficientes de expansão térmica dos materiais devem ser semelhantes para evitar problemas durante o ciclo térmico, em que a camada epitaxial pode deformar-se ou mesmo delaminar.

Apesar destes desafios, a heteroepitaxia oferece vantagens significativas no fabrico de dispositivos semicondutores avançados. Ao permitir o crescimento de materiais com propriedades diferentes num único substrato, permite a criação de heteroestruturas complexas que podem ser adaptadas a aplicações específicas, como a eletrónica de alta velocidade, a optoelectrónica e os dispositivos quânticos. O desenvolvimento contínuo das técnicas de heteroepitaxia é, assim, fundamental para alargar as fronteiras da tecnologia dos semicondutores.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD