Introdução ao PECVD

Visão geral do PECVD

O PECVD (Plasma Enhanced Chemical Vapor Deposition) é uma técnica sofisticada de deposição de película fina que é amplamente utilizada na indústria de semicondutores. Este método combina sinergicamente os princípios fundamentais da deposição de vapor químico (CVD) com tecnologia de plasma avançada, permitindo a produção de películas de alta qualidade com propriedades meticulosamente controladas. Ao contrário dos processos CVD tradicionais, o PECVD utiliza o plasma para intensificar o processo de deposição, facilitando a deposição de mais material a temperaturas significativamente mais baixas.

A integração do plasma no processo CVD confere várias vantagens. As películas depositadas por PECVD apresentam propriedades físicas superiores, incluindo uniformidade, elevada reticulação e resistência robusta a alterações químicas e térmicas. Estes atributos tornam as películas depositadas por PECVD ideais para uma miríade de aplicações, particularmente em revestimentos ópticos e películas dieléctricas. O baixo custo e a elevada eficiência dos polímeros aplicados por plasma alargaram o âmbito das aplicações PECVD, tornando-a uma tecnologia fundamental no fabrico moderno.

O PECVD oferece um controlo sem paralelo das propriedades dos materiais, como a tensão, o índice de refração e a dureza. Esta precisão é crucial para a produção de películas utilizadas em dispositivos semicondutores para encapsulamento, passivação de superfícies e isolamento de camadas condutoras. A tecnologia funciona através da geração de um plasma de baixa temperatura dentro de uma câmara de processo, que induz uma descarga incandescente no cátodo. Esta descarga, associada à introdução de gases de processo, desencadeia uma série de reacções químicas e de plasma que culminam na formação de uma película sólida na superfície da amostra.

Na sua essência, o PECVD destaca-se como uma técnica de deposição versátil e eficiente, capaz de produzir películas de alta qualidade a temperaturas mais baixas, preservando assim a integridade de estruturas delicadas de semicondutores. A sua capacidade de controlar e adaptar as propriedades dos materiais torna-a uma ferramenta indispensável na indústria de semicondutores e não só.

Versatilidade do PECVD

A Deposição de Vapor Químico Melhorada por Plasma (PECVD) destaca-se como uma técnica de fabrico altamente adaptável, aproveitando o plasma para aumentar a reatividade dos precursores químicos orgânicos e inorgânicos. Esta reatividade melhorada alarga o espetro de materiais que podem ser utilizados como precursores, incluindo mesmo aqueles que são tipicamente inertes. A capacidade do PECVD para lidar com precursores nas formas sólida, líquida ou gasosa facilita o fabrico rápido e sem solventes de revestimentos de película fina.

A versatilidade do PECVD vai para além da diversidade de materiais. A técnica é excelente no controlo de várias propriedades dos materiais, como a tensão, o índice de refração e a dureza, o que a torna um método preferido para aplicações na indústria de semicondutores. Por exemplo, o PECVD é fundamental para o encapsulamento de dispositivos, a passivação de superfícies e o isolamento de camadas condutoras. A uniformidade e a natureza reticulada das películas depositadas por PECVD contribuem para as suas excelentes propriedades físicas, incluindo a resistência a alterações químicas e térmicas.

Além disso, a flexibilidade do PECVD no ajuste das composições das películas permite a criação de películas orgânicas com propriedades químicas, térmicas, ópticas, eléctricas e mecânicas adaptadas. Esta adaptabilidade é particularmente valiosa em aplicações de grande escala em substratos como o vidro e o silício. Avanços recentes também permitiram que o PECVD fosse utilizado em aplicações biológicas, como a proteção de dispositivos médicos, e na atenuação da corrosão em dispositivos ópticos e dieléctricos.

Princípios do PECVD

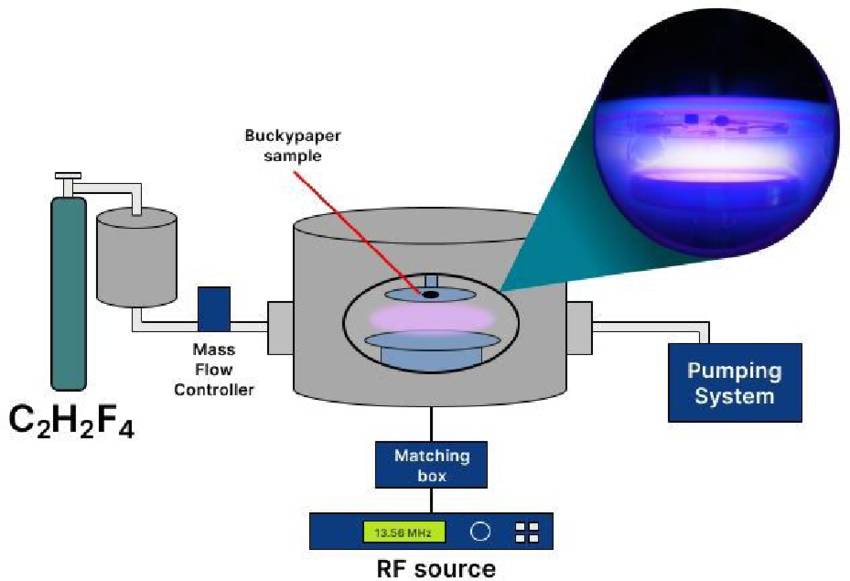

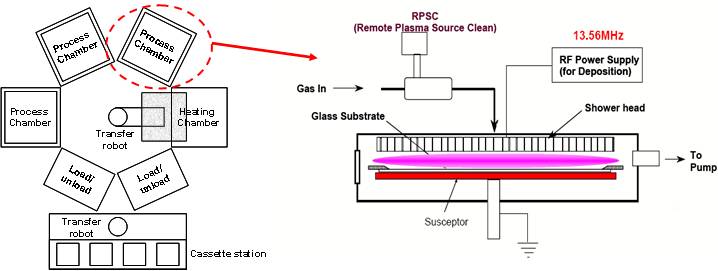

Métodos de geração de plasma

O plasma num processo PECVD (Plasma Enhanced Chemical Vapor Deposition) é normalmente gerado pela aplicação de uma tensão a eléctrodos embebidos num ambiente gasoso de baixa pressão. Esta tensão cria um campo elétrico que ioniza as moléculas de gás, iniciando a formação de plasma. Os métodos de geração variam consoante o tipo de fonte de alimentação utilizada, que inclui radiofrequência (RF), média frequência (MF), CC pulsada e CC direta.

-

Plasma de radiofrequência (RF): Este método utiliza uma corrente alternada com uma frequência na ordem dos 13,56 MHz. O plasma RF é amplamente utilizado devido à sua capacidade de gerar um plasma estável e uniforme, o que é crucial para a deposição de película de alta qualidade.

-

Plasma de média frequência (MF): Operando em frequências entre a RF e a DC, o plasma MF oferece um equilíbrio entre a estabilidade da RF e a simplicidade da DC. É particularmente útil para aplicações que requerem uma densidade de plasma moderada.

-

Plasma DC pulsado: Este método consiste em aplicar uma série de impulsos curtos de corrente contínua aos eléctrodos. A pulsação permite um controlo preciso da densidade e da energia do plasma, o que pode ser benéfico para determinados processos de deposição de materiais.

-

Plasma de corrente contínua (DC): Utilizando uma corrente contínua, o plasma DC é mais simples de implementar mas menos estável em comparação com os plasmas RF e MF. É frequentemente utilizado em aplicações em que são aceitáveis densidades de plasma mais baixas.

A energia fornecida por estas fontes de energia ativa o gás ou vapor, provocando a sua dissociação em electrões, iões e radicais neutros. Estas partículas carregadas e neutras são essenciais para as reacções químicas que conduzem à deposição de películas finas. A escolha do método de geração de plasma depende dos requisitos específicos do processo de deposição, tais como as propriedades desejadas da película, a taxa de deposição e a sensibilidade do substrato à temperatura.

Processo de deposição

A tecnologia PECVD utiliza plasma de baixa temperatura para iniciar uma descarga luminescente no cátodo dentro da câmara de deposição, funcionando num ambiente de baixa pressão de gás. Esta descarga incandescente, ou mecanismos de aquecimento alternativos, eleva a temperatura da amostra para um nível pré-definido. Subsequentemente, é introduzida na câmara uma quantidade meticulosamente controlada de gás de processo. Este gás é submetido a uma série de reacções químicas e de plasma complexas, que culminam na formação de uma película sólida na superfície da amostra.

O processo de deposição é uma fase crítica no PECVD, onde são determinadas as propriedades da película final. A espessura da camada depositada pode variar significativamente, desde a largura de um único átomo (escala nanométrica) até vários milímetros, dependendo do método de revestimento específico e do tipo de material a depositar. Esta flexibilidade permite a criação tanto de revestimentos finos e funcionais como de camadas protectoras mais espessas, alargando a aplicabilidade do PECVD em várias indústrias.

A chave para o sucesso do processo de deposição é o controlo preciso e a otimização de vários parâmetros, incluindo os caudais de gás, a potência do plasma e a pressão da câmara. Estes parâmetros influenciam coletivamente o caminho livre médio dos reagentes, a mobilidade superficial destes reagentes e, em última análise, a composição e as propriedades da película depositada. Através do ajuste fino destas variáveis, é possível obter películas com as caraterísticas desejadas, tais como elevada uniformidade, propriedades eléctricas específicas ou maior resistência mecânica.

A versatilidade do PECVD no manuseamento de uma vasta gama de materiais precursores - quer na forma sólida, líquida ou gasosa - aumenta ainda mais a sua utilidade. Esta capacidade assegura que o PECVD pode ser adaptado para satisfazer as diversas necessidades de diferentes aplicações, desde o fabrico de semicondutores até à produção de dispositivos biomédicos. A capacidade de depositar uma variedade de materiais, incluindo nitreto de silício, dióxido de silício, silício amorfo e carbono tipo diamante, sublinha o vasto espetro de possibilidades que o PECVD oferece.

Materiais depositados com PECVD

Nitreto de silício (SiN)

O nitreto de silício (SiN) é um material cerâmico avançado de alto desempenho que se destaca pela sua excecional combinação de propriedades mecânicas, térmicas e eléctricas. Sendo um material depositado por PECVD (Plasma Enhanced Chemical Vapor Deposition), o SiN é conhecido pelas suas excelentes propriedades dieléctricas, elevada estabilidade térmica e baixa condutividade. Estes atributos fazem dele a escolha preferida para uma variedade de aplicações críticas.

No domínio dos dispositivos semicondutores, o SiN é utilizado não só pelas suas propriedades dieléctricas, mas também pela sua capacidade de servir como uma barreira de difusão eficaz contra moléculas de água e iões de sódio, que são as principais fontes de corrosão e instabilidade na microeletrónica. Esta dupla funcionalidade assegura a longevidade e a fiabilidade dos componentes semicondutores.

Para além dos semicondutores, o SiN é amplamente utilizado em dispositivos biomédicos. A sua estabilidade química e inércia são fundamentais na conceção de dispositivos bioquímicos e biomédicos fiáveis, onde a compatibilidade do material com os tecidos vivos é crucial. A elevada dureza do material (~19 GPa) e o módulo de Young (~150 GPa) aumentam ainda mais a sua aplicabilidade nestes ambientes sensíveis, proporcionando durabilidade sem comprometer a biocompatibilidade.

Nos revestimentos ópticos, o elevado índice de refração do SiN, que pode ser adaptado para corresponder a requisitos específicos, torna-o um candidato ideal para revestimentos antirreflexo e camadas protectoras. A sua baixa absorção ótica no espetro visível e infravermelho permite o fabrico de guias de ondas ópticas de elevado desempenho e de sistemas ópticos planos, contribuindo para o avanço dos dispositivos fotónicos e optoelectrónicos.

Além disso, a elevada resistência do SiN ao choque térmico e ao impacto, juntamente com a sua superior resistência à fluência e à oxidação, fazem dele um material robusto para aplicações a altas temperaturas e cargas elevadas. Esta versatilidade garante que o SiN pode suportar as condições industriais mais exigentes, solidificando a sua posição como um material de eleição em várias indústrias de alto risco.

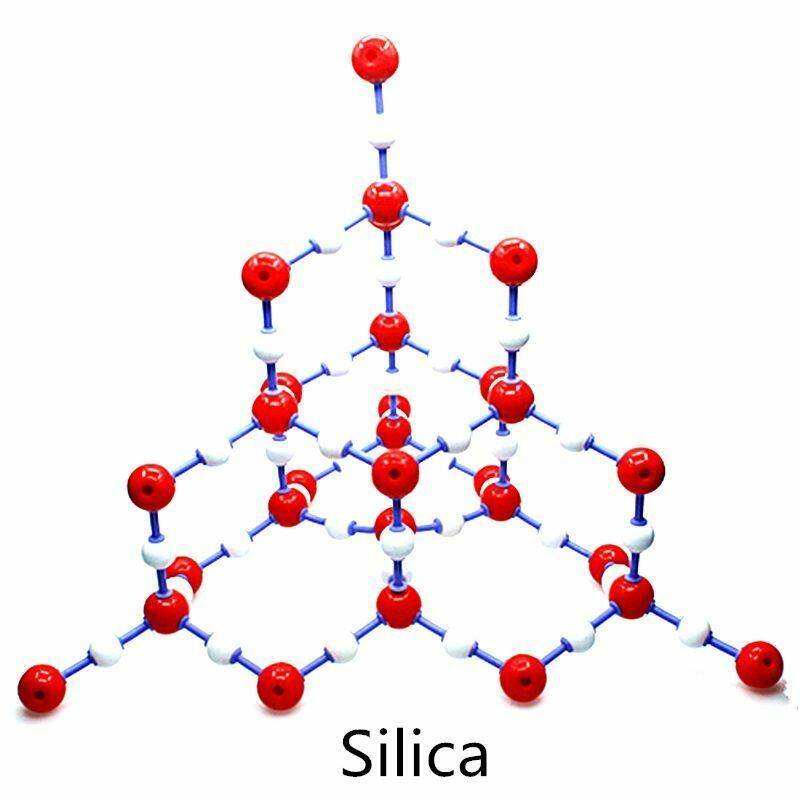

Dióxido de silício (SiO2)

O dióxido de silício, vulgarmente designado por sílica, é um material versátil com a fórmula química SiO2. É um dos materiais mais frequentemente depositados em processos de deposição química de vapor com plasma (PECVD) devido às suas excepcionais propriedades dieléctricas e transparência. Este óxido de silício encontra-se sobretudo na natureza sob a forma de quartzo e é um componente essencial em vários organismos vivos.

Em aplicações industriais, o dióxido de silício é frequentemente utilizado na sua forma de quartzo fundido, que é conhecido pela sua elevada pureza e propriedades físicas únicas. Nomeadamente, o dióxido de silício é um dos principais constituintes da areia em muitas partes do mundo, tornando-o abundantemente disponível para utilização industrial. O material não é apenas utilizado no fabrico de semicondutores, mas também encontra aplicações em revestimentos ópticos, materiais estruturais e como camada protetora contra a corrosão e para melhorar a hidrofobicidade.

O papel do dióxido de silício na microeletrónica é particularmente significativo. Como isolante elétrico, assegura o bom funcionamento dos dispositivos semicondutores, evitando curto-circuitos e mantendo a integridade do sinal. A sua utilização estende-se para além da eletrónica às indústrias alimentar e farmacêutica, onde é um componente crítico em várias formulações e processos.

A deposição de dióxido de silício por PECVD permite um controlo preciso das propriedades da película, possibilitando soluções personalizadas para aplicações específicas. Quer seja sob a forma de quartzo fundido, sílica pirogénica, sílica gel ou aerogéis, o dióxido de silício continua a ser um material fundamental na tecnologia moderna, sublinhando a sua importância tanto nas aplicações actuais como nas emergentes.

Silício amorfo (a-Si)

O silício amorfo, frequentemente abreviado como a-Si, destaca-se como uma forma não cristalina de silício com propriedades electrónicas distintas. Ao contrário da sua contraparte cristalina, o a-Si não tem uma estrutura cristalina bem definida, o que lhe confere caraterísticas ópticas e eléctricas únicas. Este material é particularmente conhecido pela sua aplicação na tecnologia de película fina, onde a sua capacidade de ser depositado em camadas tão finas como alguns nanómetros é altamente vantajosa.

Uma das aplicações mais significativas do a-Si é a produção de células solares de película fina. Estas células solares aproveitam o efeito fotovoltaico para converter a luz solar em eletricidade, e a capacidade do a-Si para absorver um amplo espetro de luz torna-o um candidato ideal para este fim. Além disso, os baixos custos de produção do material e a sua compatibilidade com substratos flexíveis aumentam ainda mais o seu interesse no sector das energias renováveis.

Para além das células solares, o a-Si é amplamente utilizado no fabrico de fotodetectores e dispositivos de visualização. Nos fotodetectores, a sensibilidade do a-Si à luz permite-lhe detetar e medir intensidades de luz com elevada precisão, tornando-o indispensável em várias aplicações de deteção ótica. Na tecnologia de ecrãs, o a-Si é utilizado na construção de transístores de película fina (TFT), que são componentes cruciais nos modernos ecrãs planos, incluindo LCD e OLED.

A versatilidade do a-Si nestas diversas aplicações sublinha a sua importância no domínio da tecnologia de semicondutores. As suas propriedades únicas, combinadas com os avanços nas técnicas de deposição, como a PECVD, continuam a impulsionar a inovação e a expandir o seu papel nas tecnologias actuais e emergentes.

Carbono tipo diamante (DLC)

O carbono tipo diamante (DLC) é uma forma única de carbono amorfo que partilha várias propriedades importantes com o diamante, como a elevada dureza e a baixa fricção. Este material é caracterizado principalmente pelo seu conteúdo significativo de ligações sp3, que contribuem para as suas excepcionais propriedades mecânicas e químicas. As películas de DLC são normalmente depositadas utilizando a deposição de vapor químico assistida por plasma de radiofrequência (RF PECVD), um método que permite o controlo preciso das propriedades da película.

A versatilidade dos revestimentos DLC estende-se a várias indústrias devido à sua excelente resistência ao desgaste e aos produtos químicos. Nas aplicações automóveis, o alumínio revestido com DLC e as suas ligas estão a ser explorados para componentes como pistões e furos, onde a elevada força específica e a resistência ao desgaste são fundamentais. Além disso, os revestimentos DLC são utilizados em eletrónica de consumo, como cabeças de VCR e tambores de fotocopiadoras, bem como em componentes de maquinaria têxtil.

No domínio biomédico, os revestimentos DLC são apreciados pela sua biocompatibilidade e durabilidade, tornando-os ideais para implantes e outros dispositivos médicos. O baixo atrito e a elevada dureza do DLC garantem que estes implantes podem suportar os rigores da utilização a longo prazo sem comprometer a sua funcionalidade ou causar reacções adversas no corpo.

Metais

O PECVD não se limita apenas à deposição de materiais dieléctricos e semicondutores, mas também estende as suas capacidades ao domínio dos metais. Especificamente, a PECVD é utilizada para depositar películas metálicas como o alumínio e o cobre. Estas películas metálicas servem uma variedade de funções críticas em dispositivos electrónicos.

Por exemplo, as películas de alumínio são frequentemente utilizadas como interconexões eléctricas, que são essenciais para ligar diferentes componentes num dispositivo semicondutor. Estas interligações asseguram a transferência eficiente de sinais eléctricos e de energia, mantendo assim a funcionalidade e o desempenho globais do dispositivo.

Por outro lado, as películas de cobre são preferidas pela sua condutividade eléctrica superior à do alumínio. São normalmente utilizadas no fabrico de eléctrodos e outros componentes electrónicos de elevado desempenho. A capacidade de depositar estes metais utilizando PECVD permite um controlo preciso da espessura e uniformidade da película, que são cruciais para otimizar as propriedades eléctricas do produto final.

Parâmetros do processo PECVD

Parâmetros-chave

Os parâmetros chave do processo de Deposição Química de Vapor Melhorada por Plasma (PECVD) englobam um quarteto de factores críticos:Pressão,Temperatura,Caudal de gásePotência do plasma. Cada um destes parâmetros desempenha um papel fundamental na modelação do processo de deposição e nas propriedades da película resultante.

-

Pressão: Este parâmetro influencia o caminho livre médio dos reagentes, o que, por sua vez, afecta a eficiência das colisões entre partículas. Pressões mais baixas aumentam o caminho livre médio, permitindo interações mais controladas e precisas no ambiente do plasma.

-

Temperatura: A temperatura no interior da câmara de deposição regula a mobilidade superficial dos reagentes. Temperaturas mais elevadas aumentam a mobilidade das partículas na superfície do substrato, promovendo uma melhor aderência e uniformidade da película.

-

Caudal de gás: A taxa a que os gases precursores são introduzidos na câmara determina a concentração de reagentes disponíveis para a deposição. Os caudais de gás ideais garantem um fornecimento consistente de reagentes, o que é crucial para manter a espessura e a composição uniformes da película.

-

Potência do plasma: Este parâmetro afecta diretamente a energia do plasma, que é essencial para iniciar e manter as reacções químicas necessárias para a deposição da película. Uma maior potência do plasma pode acelerar a taxa de deposição, mas deve ser equilibrada para evitar danificar o substrato ou degradar a qualidade da película.

Estes parâmetros determinam coletivamente a taxa de deposição, a composição e as propriedades da película depositada e a eficiência global do processo PECVD. Através do ajuste fino destas variáveis, os fabricantes podem obter as caraterísticas de película desejadas, quer para semicondutores, revestimentos ópticos ou dispositivos biomédicos.

Otimização de parâmetros

A otimização dos parâmetros do processo PECVD é essencial para alcançar as propriedades desejadas da película. Isto envolve o ajuste fino de vários parâmetros-chave, incluindo potência de plasma, taxas de fluxo de gás, tempo de deposição e pressão, para garantir a qualidade, uniformidade e funcionalidade da película.

-

Taxa de deposição: A taxa de deposição pode ser aumentada elevando a potência do plasma ou o caudal do gás precursor. Uma maior potência de plasma aumenta a energia disponível para as reacções químicas, enquanto um maior fluxo de gás assegura uma maior concentração de reagentes, o que contribui para uma formação mais rápida da película.

-

Espessura da película: O controlo da espessura da película é crucial para várias aplicações. Isto pode ser conseguido através do ajuste do tempo de deposição, em que tempos de deposição mais longos resultam em películas mais espessas. No entanto, a relação entre o tempo de deposição e a espessura não é linear, e outros parâmetros como a potência do plasma e o fluxo de gás devem ser considerados para evitar defeitos.

-

Composição da película: A composição da película depositada pode ser controlada com precisão variando o caudal do gás precursor. Diferentes gases precursores e suas proporções podem produzir películas com composições químicas variáveis, o que é particularmente importante para aplicações que requerem propriedades materiais específicas, como a condutividade eléctrica ou a transparência ótica.

-

Uniformidade e qualidade: A obtenção de propriedades de película uniformes em todo o substrato é um desafio significativo. Parâmetros como a pressão e a temperatura desempenham um papel fundamental na determinação da uniformidade da película. Pressões mais baixas podem reduzir o caminho livre médio das partículas, levando a uma deposição mais uniforme, enquanto o controlo preciso da temperatura garante uma qualidade consistente da película.

Vantagens do PECVD

Processamento a baixa temperatura

A tecnologia PECVD destaca-se pela sua capacidade de depositar películas a temperaturas significativamente mais baixas do que as exigidas pelos métodos CVD convencionais. Esta capacidade de processamento a baixa temperatura é particularmente crucial no fabrico de semicondutores, onde as altas temperaturas podem levar à degradação das estruturas delicadas dos dispositivos. Ao funcionar a temperaturas reduzidas, o PECVD minimiza o stress térmico e os potenciais danos no substrato subjacente e nos componentes integrados.

O funcionamento a baixa temperatura do PECVD é conseguido através da utilização de plasma, que melhora as reacções químicas necessárias para a deposição da película sem a necessidade de temperaturas elevadas. Este processo melhorado por plasma permite a deposição de uma vasta gama de materiais, incluindo nitreto de silício, dióxido de silício e silício amorfo, todos eles essenciais para os dispositivos semicondutores modernos. A capacidade de depositar estes materiais a temperaturas mais baixas garante que a integridade das estruturas semicondutoras é preservada, melhorando assim o desempenho global e a fiabilidade do produto final.

Além disso, a capacidade de processamento a baixa temperatura da PECVD alarga a sua aplicabilidade a uma variedade de substratos e materiais sensíveis, tornando-a uma ferramenta versátil no fabrico de componentes electrónicos avançados. Esta versatilidade é ainda complementada pelas elevadas taxas de deposição e pela excelente uniformidade da película que o PECVD oferece, o que contribui para a sua adoção generalizada na indústria de semicondutores.

Excelente uniformidade da película

O PECVD é conhecido pela sua capacidade de produzir películas altamente uniformes em toda a superfície do substrato, garantindo uma espessura e composição uniformes. Esta uniformidade não é apenas um aspeto técnico; é uma pedra angular para manter o desempenho e a fiabilidade dos dispositivos que estão a ser fabricados.

A uniformidade alcançada através do PECVD é crítica por várias razões:

-

Desempenho do dispositivo: As películas uniformes garantem propriedades eléctricas e mecânicas consistentes em todo o dispositivo, o que é essencial para um desempenho ótimo. Variações na espessura ou na composição da película podem levar a inconsistências no comportamento do dispositivo, potencialmente causando falhas ou um funcionamento subóptimo.

-

Fiabilidade: As películas uniformes contribuem para a fiabilidade a longo prazo dos dispositivos, minimizando os pontos de tensão e os potenciais modos de falha. Por exemplo, no fabrico de semicondutores, a uniformidade das camadas dieléctricas é crucial para evitar curto-circuitos e garantir a longevidade do dispositivo.

-

Controlo do processo: A capacidade de obter películas uniformes com PECVD permite um controlo mais rigoroso do processo, permitindo aos fabricantes manter elevados padrões de qualidade e consistência em grandes séries de produção. Isto é particularmente importante em indústrias onde mesmo pequenos desvios podem ter impactos significativos, como na produção de células solares ou revestimentos ópticos.

A uniformidade no PECVD é conseguida através do controlo preciso dos parâmetros do processo, como a pressão, a temperatura, o caudal de gás e a potência do plasma. Estes parâmetros são meticulosamente ajustados para garantir que os reagentes têm o melhor caminho livre médio e mobilidade superficial, levando à formação de películas com as propriedades desejadas.

Elevadas taxas de deposição

A tecnologia PECVD destaca-se pela sua capacidade de atingir elevadas taxas de deposição, que ultrapassam significativamente as dos métodos tradicionais de CVD. Esta eficiência é a pedra angular da sua adoção generalizada na indústria de semicondutores. As rápidas taxas de deposição facilitadas pela PECVD são atribuídas à maior reatividade do plasma, que acelera as reacções químicas necessárias para a formação da película.

Em termos práticos, isto significa que a PECVD pode depositar películas finas numa fração do tempo exigido pelos métodos convencionais. Por exemplo, enquanto a CVD tradicional pode demorar várias horas a depositar uma película de uma determinada espessura, a PECVD pode realizar a mesma tarefa numa questão de minutos. Esta capacidade de poupança de tempo traduz-se diretamente na redução dos custos de fabrico e no aumento do rendimento da produção, tornando o PECVD uma solução rentável para a produção de semicondutores de grande volume.

Vasta gama de materiais

O PECVD (Plasma Enhanced Chemical Vapor Deposition) é conhecido pela sua capacidade de depositar uma gama diversificada de materiais, incluindo isoladores, condutores e semicondutores. Esta versatilidade extensiva de materiais é a pedra angular da sua aplicabilidade em vários sectores do fabrico de semicondutores.

Por exemplo, o PECVD pode depositarNitreto de silício (SiN)um material valorizado pelas suas excepcionais propriedades dieléctricas, elevada estabilidade térmica e baixa condutividade. O SiN é integral em dispositivos semicondutores, dispositivos biomédicos e revestimentos ópticos. Do mesmo modo,Dióxido de silício (SiO2)um material dielétrico transparente com excelentes propriedades de isolamento elétrico, é amplamente utilizado no fabrico de semicondutores, em revestimentos ópticos e em camadas protectoras para proteção contra a corrosão e hidrofobicidade.

Além disso, a PECVD pode depositarSilício amorfo (a-Si)uma forma amorfa de silício com propriedades electrónicas únicas, que é fundamental na produção de células solares de película fina, fotodetectores e dispositivos de visualização. Além disso,Carbono semelhante ao diamante (DLC)um material à base de carbono com propriedades semelhantes às do diamante, incluindo elevada dureza e baixa fricção, é depositado por PECVD para aplicações como ferramentas de corte, superfícies resistentes ao desgaste e implantes biomédicos.

Películas metálicas, tais comoalumínio e cobresão também depositadas por PECVD, servindo como componentes essenciais para interligações eléctricas, eléctrodos e outros componentes electrónicos. Este amplo espetro de materiais garante que o PECVD continua a ser uma tecnologia versátil e indispensável na indústria de semicondutores, facilitando a produção de películas de alta qualidade com propriedades controladas com precisão.

Controlo do processo in-situ

O controlo do processo in-situ é uma caraterística essencial dos sistemas PECVD, permitindo ajustes em tempo real dos parâmetros de deposição para otimizar as propriedades da película. Esta capacidade é particularmente crucial no fabrico de semicondutores, onde a qualidade e a consistência das películas finas têm um impacto direto no desempenho e fiabilidade dos dispositivos.

Componentes chave da monitorização in-situ

-

Sensores e Detectores: Sensores e detectores avançados estão integrados no sistema PECVD para monitorizar continuamente parâmetros-chave como a temperatura, a pressão e os caudais de gás. Estes dispositivos fornecem dados em tempo real, permitindo ajustes imediatos para manter as condições ideais.

-

Circuitos de feedback: Os sofisticados circuitos de feedback analisam os dados dos sensores e ajustam automaticamente a potência do plasma, os caudais de gás e outros parâmetros críticos. Esta automatização assegura que o processo de deposição permanece dentro da janela de funcionamento desejada, melhorando a uniformidade e a qualidade das películas depositadas.

Benefícios dos ajustes em tempo real

-

Melhoria da qualidade da película: Ao monitorizar e ajustar continuamente o processo de deposição, os sistemas PECVD podem produzir películas com propriedades superiores, incluindo uniformidade melhorada, defeitos reduzidos e caraterísticas mecânicas e eléctricas melhoradas.

-

Aumento da eficiência do processo: Os ajustes em tempo real minimizam a necessidade de processamento pós-deposição e reduzem a probabilidade de retrabalho, levando a um maior rendimento e a custos de produção mais baixos.

-

Flexibilidade e adaptabilidade: O controlo do processo in-situ permite uma maior flexibilidade no processo de deposição, permitindo que o sistema se adapte a variações nos materiais de substrato, gases precursores e outras variáveis. Esta adaptabilidade é particularmente valiosa na produção de dispositivos complexos e multicamadas.

Aplicações do PECVD

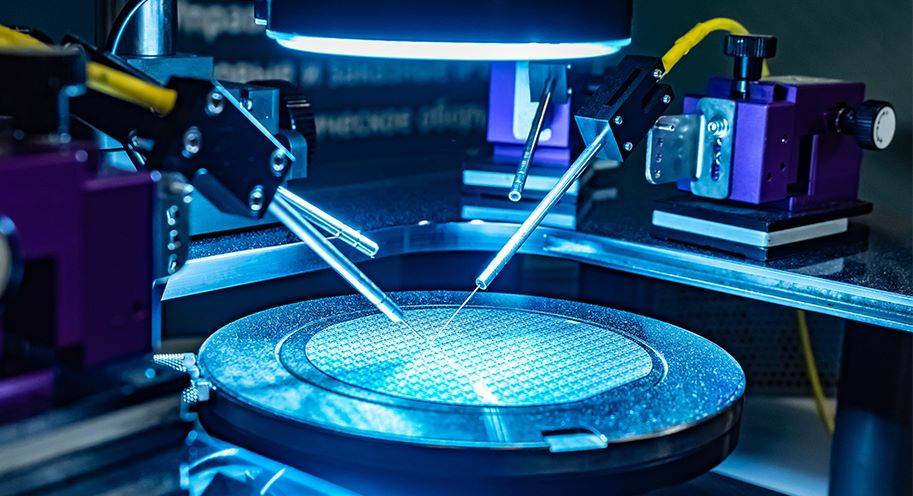

Fabrico de semicondutores

O PECVD (Plasma Enhanced Chemical Vapor Deposition) é uma pedra angular na indústria de semicondutores, desempenhando um papel fundamental no fabrico de vários componentes críticos. Esta técnica é utilizada principalmente para a deposição de dieléctricos de porta, camadas de passivação e interligações, que são essenciais para a funcionalidade e fiabilidade dos dispositivos semicondutores.

Principais funções do PECVD no fabrico de semicondutores

| Componente | Função |

|---|---|

| Dieléctricos de porta | Actua como uma barreira entre o elétrodo da porta e o corpo do semicondutor, controlando o fluxo de corrente e evitando fugas. |

| Camadas de passivação | Protege o dispositivo contra danos ambientais, aumentando a durabilidade e o desempenho. |

| Interligações | Facilita a ligação entre diferentes partes do semicondutor, assegurando uma transmissão de sinal eficiente. |

A capacidade do PECVD para depositar películas de alta qualidade a temperaturas mais baixas, em comparação com os métodos tradicionais de CVD, torna-o particularmente adequado para o fabrico de semicondutores. Esta capacidade de processamento a baixa temperatura é crucial, uma vez que evita danos nas estruturas delicadas dos dispositivos que são susceptíveis a efeitos de alta temperatura.

Além disso, a excelente uniformidade da película PECVD garante que as camadas depositadas têm uma espessura e composição consistentes em todo o substrato, o que é vital para manter o desempenho e a fiabilidade do dispositivo. As elevadas taxas de deposição oferecidas pelo PECVD contribuem ainda mais para a sua eficiência e rentabilidade em processos de fabrico em grande escala.

Em resumo, as capacidades únicas do PECVD fazem dele uma ferramenta indispensável no fabrico de semicondutores, permitindo a criação de dispositivos avançados com desempenho e fiabilidade superiores.

Fabrico de células solares

O PECVD (Plasma Enhanced Chemical Vapor Deposition) é uma pedra angular no fabrico de células solares e dispositivos fotovoltaicos. As suas capacidades únicas são fundamentais para a criação de películas finas e uniformes que são essenciais para o desempenho e a eficiência dos painéis solares.

Uma das principais aplicações da PECVD no fabrico de células solares é a deposição de revestimentos antirreflexo. Estes revestimentos são cruciais para reduzir a reflexão da luz solar, aumentando assim a absorção da luz pelas células solares. Ao minimizar a reflexão da luz, os revestimentos antirreflexo depositados por PECVD melhoram significativamente a eficiência de conversão de energia dos painéis solares.

Para além dos revestimentos antirreflexo, a PECVD é também utilizada para depositar outras camadas funcionais que contribuem para o desempenho global das células solares. Por exemplo, a PECVD pode ser utilizada para criar camadas de passivação que reduzem a recombinação da superfície, aumentando assim a eficiência da célula. Estas camadas são normalmente feitas de materiais como o nitreto de silício (SiN) e o dióxido de silício (SiO₂), que oferecem excelentes propriedades dieléctricas e estabilidade térmica.

A versatilidade do PECVD no manuseamento de uma vasta gama de materiais, incluindo o silício amorfo (a-Si) e o carbono tipo diamante (DLC), aumenta ainda mais a sua utilidade no fabrico de células solares. Estes materiais podem ser adaptados para satisfazer requisitos específicos, tais como aumentar a durabilidade ou melhorar a condutividade eléctrica, tornando o PECVD uma ferramenta indispensável na produção de células solares de elevado desempenho.

Revestimentos ópticos

A tecnologia PECVD (Plasma Enhanced Chemical Vapor Deposition) é fundamental para a produção de uma vasta gama de revestimentos ópticos, desde os utilizados em artigos do dia a dia, como óculos de sol, até dispositivos sofisticados, como fotómetros e sistemas ópticos de armazenamento de dados. Através de uma gestão meticulosa dos parâmetros do plasma, incluindo a pressão, a temperatura e os caudais de gás, o índice de refração e outras propriedades ópticas críticas das películas depositadas podem ser ajustados com precisão. Este ajuste fino permite a criação de revestimentos que satisfazem requisitos ópticos específicos, melhorando o desempenho de vários dispositivos ópticos.

No domínio dos revestimentos ópticos, a PECVD oferece várias vantagens. Por exemplo, pode produzir revestimentos antirreflexo que minimizam a perda de luz nos painéis solares, melhorando assim a eficiência da conversão de energia. Do mesmo modo, os revestimentos de alta reflexão para ótica laser são obtidos através da deposição de películas finas, garantindo um desempenho ótimo em aplicações laser. Além disso, o PECVD é utilizado para criar revestimentos reflectores de infravermelhos, que aumentam a intensidade do fluxo luminoso em lâmpadas de filamento, tornando-as mais eficientes em termos energéticos.

Uma das caraterísticas de destaque do PECVD é a sua capacidade de depositar películas finas em fibras ópticas, melhorando o seu desempenho em termos de coeficiente de refração e absorção. Isto é particularmente crucial nas telecomunicações, onde as fibras ópticas precisam de transmitir dados a longas distâncias com perdas mínimas. Além disso, a PECVD é utilizada na produção de revestimentos protectores para dispositivos ópticos de armazenamento de dados, protegendo-os das flutuações de temperatura e de outros factores ambientais que poderiam comprometer a sua integridade.

Dispositivos biomédicos

A tecnologia PECVD surgiu como uma ferramenta fundamental no fabrico de dispositivos biomédicos, em particular implantes médicos. O processo é excelente na deposição de revestimentos biocompatíveis e de elevada pureza que podem ser adaptados para satisfazer requisitos funcionais específicos. Esta capacidade é crucial para melhorar o desempenho e a longevidade dos implantes médicos, que devem interagir de forma segura com os tecidos vivos durante períodos prolongados.

Uma das principais vantagens do PECVD neste contexto é a sua capacidade de funcionar a temperaturas relativamente baixas. Este processamento a baixa temperatura é essencial para preservar a integridade estrutural dos materiais subjacentes, o que é particularmente importante para componentes biomédicos delicados. Além disso, o PECVD permite a deposição de uma vasta gama de materiais, incluindo o nitreto de silício (SiN), o dióxido de silício (SiO2) e o carbono tipo diamante (DLC), cada um com propriedades únicas que podem ser aproveitadas para melhorar a funcionalidade dos dispositivos biomédicos.

Por exemplo, os revestimentos de nitreto de silício podem proporcionar excelentes propriedades dieléctricas e elevada estabilidade térmica, o que os torna ideais para isolar e proteger componentes sensíveis. O Dióxido de Silício, por outro lado, oferece propriedades dieléctricas transparentes que são valiosas para aplicações ópticas e de proteção. Os revestimentos de carbono tipo diamante, conhecidos pela sua elevada dureza e baixa fricção, são particularmente adequados para aplicações que requerem resistência ao desgaste, como os implantes ortopédicos.

Além disso, a precisão e o controlo oferecidos pelo PECVD permitem a personalização de revestimentos para satisfazer requisitos específicos de biocompatibilidade e funcionalidade. Este nível de personalização é fundamental para garantir que os revestimentos não só protegem o material subjacente, mas também se integram perfeitamente no ambiente biológico circundante. Como resultado, o PECVD tornou-se uma ferramenta indispensável no desenvolvimento de dispositivos biomédicos avançados, oferecendo um método versátil e fiável para a criação de revestimentos biocompatíveis e de elevado desempenho.

Revestimentos protectores

A tecnologia PECVD é fundamental na criação de revestimentos protectores de nano-filmes densos que oferecem uma proteção abrangente para vários materiais. Estes revestimentos são caracterizados pela sua excecional hidrofobicidade, impermeabilização, impermeabilização de poeiras, propriedades antimicrobianas e resistência à névoa salina, corrosão, oxidação e envelhecimento.

A natureza multifuncional destes revestimentos torna-os indispensáveis em várias indústrias. Por exemplo, no fabrico de semicondutores, estes revestimentos proporcionam uma proteção vital a componentes electrónicos delicados, garantindo a sua longevidade e fiabilidade. Do mesmo modo, no fabrico de células solares, as camadas protectoras aumentam a durabilidade e a eficiência dos dispositivos fotovoltaicos, tornando-os mais resistentes aos factores ambientais.

Além disso, nas aplicações biomédicas, os revestimentos PECVD são utilizados para criar superfícies biocompatíveis para implantes e dispositivos médicos, reduzindo o risco de infeção e melhorando a funcionalidade geral destes dispositivos. A capacidade de adaptar estes revestimentos a requisitos específicos aumenta ainda mais a sua utilidade, tornando-os uma solução versátil para uma vasta gama de necessidades de proteção.

Tendências futuras do PECVD

Aplicações emergentes

No futuro, o PECVD está preparado para manter o seu papel fundamental na indústria eletrónica, impulsionado por uma infinidade de aplicações emergentes e avanços tecnológicos. As principais áreas de crescimento incluem o desenvolvimento de novos materiais, a integração perfeita com outras tecnologias de deposição e esforços contínuos de I&D destinados a melhorar a eficiência e a versatilidade dos sistemas PECVD.

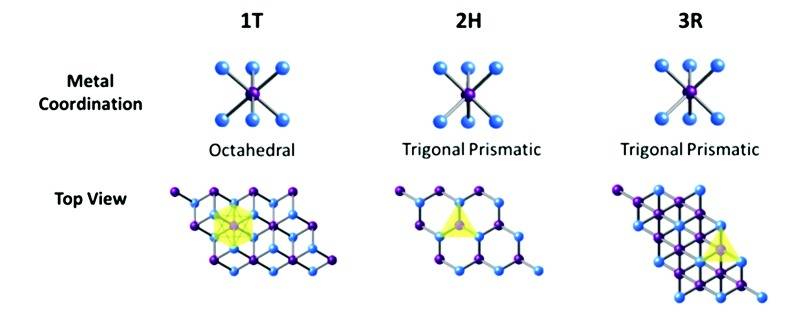

Novos materiais

A exploração de novos materiais é um fator significativo da evolução do PECVD. Os investigadores estão a investigar o potencial de materiais como o grafeno, os dicalcogenetos de metais de transição e as perovskitas, que oferecem propriedades únicas que podem revolucionar a funcionalidade e o desempenho dos dispositivos electrónicos. Por exemplo, a excecional condutividade eléctrica e resistência mecânica do grafeno fazem dele um candidato promissor para transístores da próxima geração e eletrónica flexível.

Integração com outras tecnologias

A integração da PECVD com outras técnicas de deposição, como a deposição em camada atómica (ALD) e a deposição em vapor físico (PVD), é outra fronteira interessante. Esta abordagem híbrida permite a criação de estruturas multicamadas com propriedades adaptadas, possibilitando o fabrico de dispositivos mais complexos e de elevado desempenho. Por exemplo, a combinação da PECVD com a ALD pode produzir camadas dieléctricas ultra-finas e de alto K, cruciais para dispositivos semicondutores avançados.

Esforços de I&D em curso

Os esforços de investigação e desenvolvimento estão continuamente a alargar os limites do que o PECVD pode alcançar. As inovações nos métodos de geração de plasma, a otimização dos parâmetros do processo e as técnicas de monitorização in-situ estão a conduzir a processos de deposição mais eficientes e precisos. Estes avanços não só melhoram a qualidade e a uniformidade das películas depositadas, como também expandem a gama de aplicações do PECVD, desde a microeletrónica às energias renováveis e muito mais.

Tabela: Aplicações emergentes de PECVD

| Área de aplicação | Principais desenvolvimentos |

|---|---|

| Novos materiais | Exploração de grafeno, dicalcogenetos de metais de transição e perovskitas. |

| Integração | Integração perfeita com ALD e PVD para estruturas multi-camadas. |

| Esforços de I&D | Inovações na geração de plasma, otimização de processos e monitorização in-situ. |

À medida que estas aplicações emergentes ganham forma, o papel do PECVD na indústria eletrónica torna-se ainda mais integral, impulsionando a próxima vaga de avanços tecnológicos e de crescimento do mercado.

Crescimento do mercado

O mercado de PECVD está preparado para um crescimento substancial num futuro próximo. Vários factores-chave estão a impulsionar esta expansão, contribuindo cada um deles para a crescente adoção e integração da tecnologia PECVD em várias indústrias.

Em primeiro lugar, a procura crescente de dispositivos electrónicos avançados é o principal catalisador. À medida que a eletrónica de consumo continua a evoluir, aumenta a necessidade de componentes semicondutores mais sofisticados e eficientes. A capacidade da PECVD para depositar películas de alta qualidade a temperaturas mais baixas torna-a uma ferramenta indispensável no fabrico de semicondutores, garantindo a produção de dispositivos fiáveis e de elevado desempenho.

Em segundo lugar, o desenvolvimento de novos materiais e processos é outro fator importante. A versatilidade da PECVD permite a deposição de uma vasta gama de materiais, incluindo nitreto de silício, dióxido de silício, silício amorfo e carbono tipo diamante, cada um com propriedades únicas adequadas a aplicações específicas. A investigação e o desenvolvimento em curso neste domínio estão não só a alargar as opções de materiais, mas também a melhorar a qualidade e a eficiência do processo de deposição.

Por último, a integração da PECVD com outras tecnologias de deposição está a impulsionar ainda mais o crescimento do mercado. Ao combinar a PECVD com outras técnicas, os fabricantes podem tirar partido de forças complementares, optimizando o processo global e expandindo a gama de aplicações. Esta integração é particularmente vantajosa em indústrias como o fabrico de semicondutores, a produção de células solares e os revestimentos ópticos, onde a precisão e a eficiência são fundamentais.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Revestimento de Diamante CVD Personalizado para Aplicações Laboratoriais