Compreensão e preparação da atmosfera mista

Composição e impacto da atmosfera mista

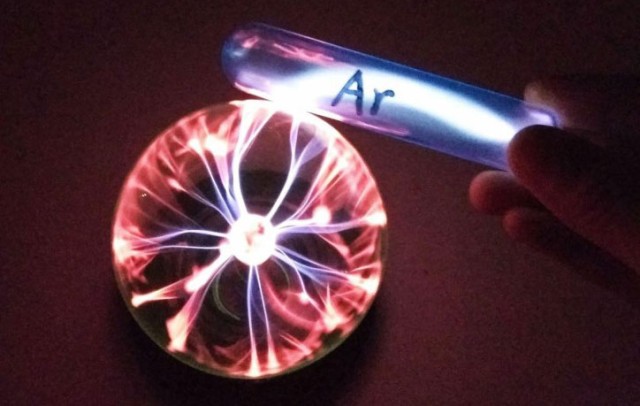

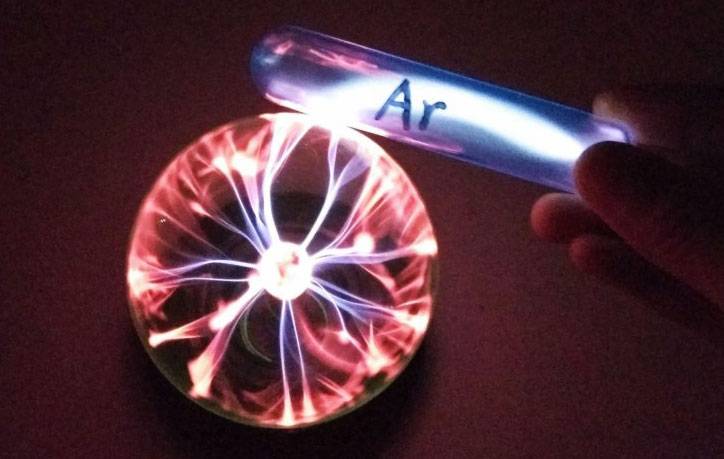

A atmosfera mista, um componente crítico nos processos de tratamento térmico, é normalmente composta por uma mistura de vários gases em proporções específicas. Esta composição é meticulosamente elaborada para reproduzir um determinado ambiente de tratamento térmico ou para alcançar um resultado desejado no processo. Os gases normalmente envolvidos nessas misturas incluem gases inertes, como o árgon e o azoto, bem como gases reactivos, como o hidrogénio e o metano, cada um contribuindo de forma única para a atmosfera global.

O impacto destas misturas de gases no processo de tratamento térmico é profundo. Por exemplo, os gases inertes ajudam a evitar a oxidação e a descarbonetação, assegurando a integridade dos materiais tratados. Por outro lado, os gases reactivos podem facilitar a carburação ou a nitruração, alterando as propriedades da superfície dos materiais para melhorar a sua dureza e resistência ao desgaste. A composição exacta e a proporção destes gases são cruciais, uma vez que influenciam diretamente a condutividade térmica, a capacidade térmica específica e a reatividade química no ambiente do forno.

Para ilustrar, considere uma atmosfera mista típica utilizada para cementação de aço. Esta mistura pode consistir em 90% de azoto, 5% de hidrogénio e 5% de monóxido de carbono. O azoto proporciona um ambiente inerte, enquanto o hidrogénio ajuda na remoção das escamas de óxido. O monóxido de carbono, actuando como agente de cementação, difunde-se na superfície do aço, aumentando o seu teor de carbono e, assim, aumentando a sua dureza.

| Tipo de gás | Papel na atmosfera mista | Impacto no tratamento térmico |

|---|---|---|

| Gases inertes | Evitam a oxidação e a descarbonetação | Integridade do material |

| Gases reactivos | Facilitam a cementação ou a nitruração | Melhoria das propriedades da superfície |

| Ajuda na remoção de escamas de óxido | Limpeza da superfície |

O controlo preciso destas misturas de gases é essencial para alcançar os resultados desejados no tratamento térmico. Qualquer desvio na composição do gás pode levar a resultados abaixo do ideal, comprometendo potencialmente a qualidade e o desempenho dos materiais tratados. Assim, a seleção e a preparação destes gases, bem como a monitorização e o ajuste dos seus caudais, são passos fundamentais no funcionamento de um forno de proteção de atmosfera inerte.

Seleção e preparação de gases

A seleção do gás inerte apropriado e de outros gases é um passo crítico para garantir a eficácia e a segurança do processo de tratamento térmico. Esta seleção deve ser feita de acordo com os requisitos específicos do processo, tendo em conta factores como o resultado desejado do tratamento térmico, os materiais a tratar e as considerações de segurança operacional.

Pureza e qualidade do gás

A pureza dos gases utilizados é fundamental. Mesmo pequenas impurezas podem alterar significativamente a atmosfera dentro do forno, levando a resultados imprevisíveis. Por exemplo, vestígios de oxigénio ou humidade num gás inerte podem reagir com os materiais a serem tratados, comprometendo potencialmente a integridade do produto final. Por isso, é essencial obter gases de fornecedores fiáveis que possam garantir elevados níveis de pureza.

Equipamento de fornecimento de gás

A preparação do equipamento de fornecimento de gás envolve a criação de um sistema que assegure um fluxo contínuo e controlado de gases para o forno. Normalmente, este equipamento inclui

- Cilindros de gás: Recipientes que armazenam os gases a altas pressões. O manuseamento e o armazenamento corretos destas garrafas são cruciais para evitar acidentes.

- Válvulas redutoras de pressão: Dispositivos que reduzem a alta pressão das garrafas de gás para uma pressão segura e utilizável pelo forno.

- Medidores de caudal: Instrumentos que medem o caudal dos gases, assegurando que são mantidas as proporções corretas.

Instalação e teste do equipamento

Antes de iniciar o processo de tratamento térmico, é aconselhável efetuar uma configuração e um teste completos do equipamento de fornecimento de gás. Isto inclui:

- Teste de fugas: Verificação da existência de fugas de gás no sistema para evitar potenciais perigos.

- Calibração: Assegurar que todos os instrumentos, tais como válvulas redutoras de pressão e medidores de caudal, estão calibrados para funcionarem com precisão.

- Protocolos de segurança: Implementação de protocolos de segurança, como a utilização de detectores de gás e alarmes, para mitigar os riscos associados a fugas de gás ou mau funcionamento do equipamento.

Ao selecionar e preparar meticulosamente os gases e o respetivo equipamento de fornecimento, os operadores podem assegurar uma atmosfera estável e controlada dentro do forno, optimizando assim o processo de tratamento térmico e melhorando a qualidade do produto final.

Controlos operacionais e monitorização

Controlo e Estabilidade da Atmosfera

A manutenção da uniformidade e estabilidade da atmosfera dentro de um forno de atmosfera inerte a funcionar numa atmosfera mista é fundamental. Isto é tipicamente gerido através de um sofisticado sistema de controlo de fluxo, que regula meticulosamente a introdução de cada gás na câmara do forno. O sistema assegura que os gases são fornecidos numa proporção calibrada com precisão, mantendo assim um ambiente consistente durante todo o processo de tratamento térmico.

Para atingir este nível de precisão, o sistema de controlo de fluxo integra tecnologias avançadas, tais como controladores de fluxo de massa e válvulas proporcionais. Estes componentes trabalham em conjunto para monitorizar e ajustar os caudais de gases individuais, assegurando que a mistura desejada não é perturbada. Por exemplo, se o processo exigir um rácio específico de azoto para árgon, o sistema ajustará continuamente o fluxo de entrada de cada gás para manter esse rácio, independentemente das flutuações da procura ou das condições externas.

Além disso, a estabilidade da atmosfera é ainda reforçada pela utilização de sistemas de monitorização em tempo real. Estes sistemas utilizam sensores e analisadores para avaliar continuamente a composição e a concentração dos gases no interior do forno. Se for detectado qualquer desvio dos parâmetros predefinidos, o sistema de controlo do fluxo pode implementar rapidamente medidas corretivas, preservando assim a integridade do ambiente de tratamento térmico.

Em resumo, o controlo da uniformidade e estabilidade da atmosfera num forno de atmosfera mista é um processo multifacetado que se baseia num controlo preciso do fluxo, em tecnologias de monitorização avançadas e em mecanismos de resposta rápida. Esta abordagem integrada assegura que o forno funciona nas condições mais óptimas, melhorando, em última análise, a qualidade e a consistência dos resultados do tratamento térmico.

Monitorização em tempo real da atmosfera

Para garantir a estabilidade e a uniformidade da atmosfera dentro da câmara do forno, é crucial instalar analisadores de atmosfera avançados. Estes dispositivos fornecem uma imagem abrangente e em tempo real da composição e concentração dos gases presentes na câmara. Estes dados em tempo real permitem ajustar imediatamente o fluxo de gás, assegurando que a atmosfera se mantém consistente durante todo o processo de tratamento térmico.

| Caraterísticas | Descrição |

|---|---|

| Análise da composição | Repartição pormenorizada dos tipos de gás e respectivas concentrações. |

| Monitorização da concentração | Acompanhamento em tempo real dos níveis de concentração dos gases para detetar eventuais desvios. |

| Capacidade de ajuste | Circuito de feedback imediato que permite ajustes atempados ao fluxo de gás. |

O sistema de monitorização em tempo real não só aumenta a precisão do processo de tratamento térmico, como também assegura que quaisquer problemas potenciais sejam identificados e resolvidos prontamente. Esta abordagem proactiva é essencial para manter a integridade e a qualidade do produto final.

Ao integrar estas capacidades avançadas de monitorização, os operadores podem alcançar um nível mais elevado de controlo sobre o ambiente do forno, conduzindo a resultados mais previsíveis e fiáveis no processo de tratamento térmico.

Ajustes do processo de tratamento térmico

Ajustes de parâmetros para tratamento térmico

Para obter o melhor efeito de tratamento térmico, é crucial ajustar parâmetros como a velocidade de aquecimento, o tempo de espera e o método de arrefecimento de acordo com os requisitos específicos do processo. Estes ajustes não são arbitrários, mas são orientados pelas propriedades únicas e interações dos gases dentro da atmosfera mista.

Diferentes gases podem influenciar significativamente o processo de tratamento térmico. Por exemplo, certos gases podem aumentar a difusão de elementos no interior do material, conduzindo a melhores propriedades mecânicas, enquanto outros podem promover a oxidação ou descarbonetação. Por conseguinte, a seleção e a proporção de gases na atmosfera mista devem ser meticulosamente controladas para se alinharem com os resultados desejados.

| Tipo de gás | Efeito no tratamento térmico | Aplicações típicas |

|---|---|---|

| Nitrogénio | Neutro, evita a oxidação | Tratamento térmico geral |

| Árgon | Inerte, elevada pureza | Aplicações de precisão |

| Hidrogénio | Promove a descarbonetação | Endurecimento de superfícies |

| Metano | Fonte de carbono | Processos de cementação |

Para além da seleção do gás, a velocidade de aquecimento é crítica. Uma taxa de aquecimento rápida pode minimizar o crescimento de grão, enquanto que uma taxa mais lenta pode ser necessária para obter uma distribuição uniforme da temperatura. O tempo de retenção, ou a duração à temperatura alvo, permite a conclusão das transformações de fase e a homogeneização do material. Os métodos de arrefecimento, seja por ar, óleo ou gás, determinam a microestrutura final e as propriedades do material tratado.

Ao equilibrar cuidadosamente estes parâmetros e compreender o papel de cada gás na atmosfera mista, é possível adaptar o processo de tratamento térmico para satisfazer requisitos de desempenho específicos e obter resultados superiores.

Procedimentos de segurança e manutenção

Medidas de segurança em atmosfera mista

Garantir a segurança das operações num ambiente de atmosfera mista é fundamental, dada a presença potencial de gases inflamáveis, explosivos ou tóxicos. Para mitigar esses riscos, várias medidas críticas de segurança devem ser implementadas e rigorosamente mantidas.

Em primeiro lugar, é essencial a instalação de um sistema completo de alarme de fugas de gás. Este sistema deve estar equipado com sensores estrategicamente colocados para detetar até o mais pequeno vestígio de fuga de gás. Após a deteção, o alarme deve acionar alertas imediatos, permitindo uma ação corretiva rápida para evitar qualquer acumulação perigosa de gases.

Em segundo lugar, são cruciais sistemas robustos de ventilação e exaustão. Estes sistemas devem ser concebidos para circular e expelir o ar de forma eficiente, assegurando que quaisquer gases libertados são rapidamente diluídos e removidos da área operacional. Ventiladores e condutas de alta eficiência, juntamente com uma manutenção regular, podem aumentar significativamente a eficácia destes sistemas.

Para além disso, são indispensáveis exercícios de segurança periódicos e sessões de formação para o pessoal. Os operadores devem estar bem familiarizados com os procedimentos de emergência, incluindo a utilização adequada de equipamento de segurança, como máscaras de gás e fatos de proteção. Os exercícios regulares ajudam a garantir que todos os membros da equipa estão preparados para responder rápida e eficazmente em caso de emergência.

Além disso, a monitorização contínua das concentrações de gás dentro da câmara do forno é vital. Os analisadores de atmosfera avançados podem fornecer dados em tempo real sobre a composição e concentração de gás, permitindo aos operadores efetuar ajustes atempados ao fluxo de gás e manter uma atmosfera estável e uniforme. Esta abordagem proactiva ajuda a evitar a acumulação de gases perigosos e garante a integridade do processo de tratamento térmico.

Em resumo, através da integração de sistemas avançados de deteção de gases, da otimização das capacidades de ventilação e exaustão, da realização de formação de segurança regular e da manutenção de uma monitorização vigilante da concentração de gases, a segurança e a fiabilidade das operações num ambiente de atmosfera mista podem ser significativamente melhoradas.

Vedação e manutenção do forno

Assegurar a integridade da vedação do forno é fundamental para manter a estabilidade e a pureza da atmosfera dentro do forno. Antes de iniciar qualquer operação, é essencial inspecionar meticulosamente a porta do forno, as ligações da tubagem e outros componentes críticos para confirmar que não existem fugas. Esta abordagem proactiva ajuda a preservar o ambiente controlado necessário para processos precisos de tratamento térmico.

Pontos-chave de inspeção para a selagem do forno

-

Vedação da porta do forno:

- Material e desenho: A porta do forno deve possuir um mecanismo de vedação robusto, muitas vezes utilizando materiais como corda de amianto e vidro de água, que são fixados por parafusos para garantir um ajuste apertado.

- Medidas adicionais: Considerar a utilização de flanges de compressão, vedantes de óleo ou métodos de arrefecimento a água para melhorar ainda mais a vedação.

-

Sistema de tubagem:

- Deteção regular de fugas: Realizar testes periódicos de fugas no sistema de tubagem para identificar e retificar prontamente quaisquer potenciais fugas de ar.

- Técnicas de vedação: Utilizar enchimentos e flanges de vedação avançados para evitar quaisquer fugas no sistema.

-

Vedação da câmara do forno:

- Sistema de porta dupla: Implementar um sistema de porta dupla em que as câmaras da frente e de trás do forno podem ser alternadamente abertas e fechadas para evitar a entrada direta de ar.

- Vedantes de pressão por gravidade: A porta do forno pode ser equipada com uma ranhura de vedação de areia e rolos, combinados com uma inclinação de 3° a 7° e pressão de gravidade para garantir uma vedação estanque. Em alternativa, podem ser utilizados selos corta-fogo para maior segurança.

Ao aderir a estes protocolos meticulosos de selagem e inspeção, pode prolongar significativamente a vida útil do seu forno e garantir o seu funcionamento eficiente contínuo. A manutenção regular e a adesão a uma rotina de inspeção programada são cruciais para manter o desempenho e a precisão do forno, salvaguardando assim a integridade dos seus processos de tratamento térmico.

Caraterísticas e especificações avançadas

Tecnologia de vedação e manuseamento de gás de alta pressão

Em aplicações de alta temperatura, como um forno de atmosfera de 1400°C, a capacidade de manusear gases de alta pressão é crucial para manter um ambiente estável e controlado. O forno foi concebido para acomodar gases de alta pressão com um valor limite de pressão atmosférica de até 0,1 MPa. Esta capacidade é essencial para garantir que a mistura de gases se mantém consistente e eficaz durante todo o processo de tratamento térmico.

A tecnologia de vedação empregue nestes fornos é um componente crítico que permite períodos prolongados de retenção de pressão. Esta tecnologia assegura que o forno permanece hermeticamente fechado, evitando qualquer fuga da mistura de gás de alta pressão. A eficácia do sistema de vedação é fundamental, uma vez que mesmo pequenas fugas podem comprometer a integridade da atmosfera e afetar a qualidade do tratamento térmico.

Para atingir este nível de vedação, o forno incorpora materiais e técnicas avançadas. Por exemplo, a utilização de juntas de alto desempenho e vedantes de engenharia de precisão garante que o forno pode suportar as altas temperaturas e pressões sem comprometer a sua integridade. Além disso, a manutenção e a inspeção regulares dos componentes de vedação são essenciais para garantir a sua eficácia contínua.

Em resumo, a tecnologia de vedação e manuseamento de gás a alta pressão num forno atmosférico a 1400°C é um sistema sofisticado concebido para manter um ambiente estável e controlado. Esta tecnologia não só permite a utilização de gases de alta pressão, como também assegura a sua retenção durante períodos prolongados, apoiando assim os processos de tratamento térmico precisos e eficazes necessários em várias aplicações industriais.

Controlo da temperatura e sistemas de arrefecimento

O forno utiliza varetas de carbono silício como elemento de aquecimento primário, que está integrado numa sofisticada estrutura de concha dupla. Este design incorpora um sistema de controlo de temperatura programável de 40 segmentos, com gatilhos de mudança de fase e mecanismos de controlo de silício. A câmara interna do forno é revestida com materiais de fibra policristalina de alumina do tipo 1600, que são conhecidos pelas suas excelentes propriedades de isolamento térmico.

Entre os invólucros duplos, está instalado um sistema avançado de arrefecimento a ar. Este sistema foi concebido para dissipar rapidamente o calor, assegurando uma gestão eficiente da temperatura e capacidades de arrefecimento rápido. A combinação destes elementos permite um controlo preciso da temperatura e mudanças rápidas de temperatura, cruciais para manter a integridade e a eficácia do processo de tratamento térmico.

Produtos relacionados

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno com atmosfera controlada de correia de malha

Artigos relacionados

- Explorar a utilização de um forno de câmara para aplicações industriais e laboratoriais

- As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

- Forno de mufla: desvendando os segredos do aquecimento uniforme e da atmosfera controlada

- Forno de atmosfera controlada: Guia completo para tratamento térmico avançado

- Por Que Suas Juntas Brasadas Falham Constantemente: O Sabotador Invisível em Seu Forno