Índice

- Introdução à tecnologia do forno rotativo

- Avanços no design para um melhor desempenho

- Inovações na mistura e no transporte

- Benefícios dos fornos rotativos basculantes

- Opções de combustível e materiais de revestimento

- Aplicações industriais de fornos rotativos

- Otimização da uniformidade da temperatura

Introdução à tecnologia de fornos rotativos

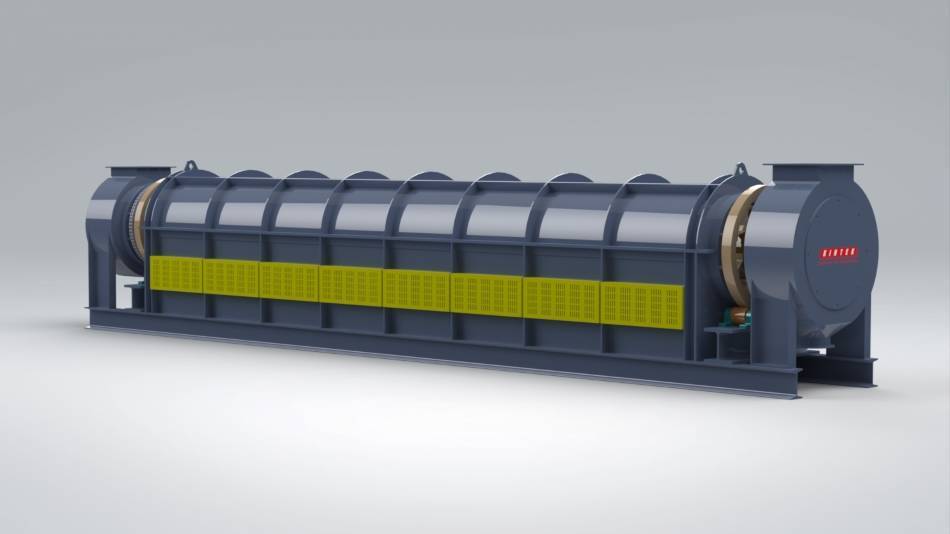

Os fornos rotativos são amplamente utilizados em várias indústrias para o processamento térmico contínuo de materiais a temperaturas elevadas. Estes fornos oferecem vantagens sobre outros tipos de fornos devido à sua capacidade de lidar com grandes volumes de material e proporcionar um aquecimento uniforme. Neste artigo, aprofundamos os meandros da tecnologia de fornos rotativos, explorando as melhorias de design e o seu impacto no processamento eficiente de materiais. Discutiremos avanços específicos nas tecnologias de mistura e transporte, mecanismos de inclinação, opções de combustível e materiais de revestimento refratário. Ao compreender estas considerações de design, as indústrias podem otimizar o desempenho dos seus fornos rotativos, resultando num melhor rendimento, eficiência energética e qualidade do produto.

Avanços no design para um melhor desempenho

Tecnologias de mistura e transporte

As tecnologias de mistura podem melhorar significativamente o desempenho dos fornos rotativos, aumentando a utilização do volume. Isto é particularmente benéfico em processos onde o tempo de reação é limitado pela transferência de calor ou massa. Ao reduzir o tempo necessário, as tecnologias de mistura permitem a utilização de fornos mais pequenos que satisfazem os mesmos requisitos do processo.

Uma abordagem comum à mistura em fornos rotativos envolve a utilização de transportadores de parafuso ou hastes roscadas. Esta conceção permite a mistura controlada do material à medida que este se desloca através do forno. Outra configuração utiliza um design reverberante, em que o material é agitado ao longo do tubo para promover a mistura.

Para aplicações que envolvam a extração de metais de minérios, os fornos rotativos podem ser modificados com um mecanismo de inclinação. Isto permite que o metal líquido seja drenado do reator, facilitando a separação do metal do minério.

Estes avanços nas tecnologias de mistura e transporte aumentaram significativamente as capacidades dos fornos rotativos, permitindo-lhes lidar com uma gama mais alargada de materiais e processos com maior eficiência e produtividade.

Inovações na mistura e no transporte

As tecnologias de mistura e transporte desempenham um papel fundamental na melhoria do ambiente de processamento e na garantia da homogeneidade dos materiais. Estas tecnologias oferecem várias vantagens que contribuem para melhorar a eficiência e a qualidade do produto.

Promover a homogeneidade dos materiais:

As tecnologias de mistura asseguram a distribuição uniforme dos componentes numa mistura. Isto é crucial para processos que requerem um controlo preciso sobre a composição e as propriedades do produto final. Ao eliminar variações na composição do material, as tecnologias de mistura reduzem o risco de defeitos e aumentam a consistência do produto acabado.

Prevenção de mistura axial indesejada:

A mistura axial indesejada pode ocorrer quando os materiais se movem ao longo do comprimento de um recipiente de processamento, resultando em não uniformidade. As tecnologias de transporte resolvem este problema controlando o movimento dos materiais, evitando a mistura axial e mantendo a homogeneidade desejada ao longo do processo.

Melhoria da transferência de calor e massa:

As tecnologias de mistura e transporte facilitam a transferência eficiente de calor e massa no ambiente de processamento. Ao promover uma mistura uniforme, estas tecnologias melhoram o contacto entre reagentes, catalisadores e outros componentes do processo. Este contacto melhorado acelera as reacções e aumenta a eficiência do processo.

Redução dos tempos de ciclo e aumento da produtividade:

Os sistemas optimizados de mistura e transporte podem reduzir significativamente os tempos de ciclo, assegurando que os materiais são processados de forma eficiente. Ao eliminar os estrangulamentos e minimizar o tempo de inatividade, estas tecnologias aumentam a produtividade e o rendimento, conduzindo a uma maior capacidade de produção.

Melhoria da qualidade do produto:

A combinação de uma melhor homogeneidade do material, mistura controlada e transferência eficiente de calor e massa contribui para uma melhor qualidade do produto. Ao eliminar defeitos, garantir uma composição uniforme e manter as propriedades desejadas do material, as tecnologias de mistura e transporte desempenham um papel vital na produção de produtos de alta qualidade que cumprem os padrões da indústria.

Vantagens dos fornos rotativos basculantes

Os fornos rotativos basculantes oferecem inúmeras vantagens em relação aos fornos rotativos estáticos convencionais, incluindo

Tempos de ciclo reduzidos

Os fornos basculantes permitem tempos de ciclo mais rápidos, eliminando a necessidade de inclinar manualmente o forno para verter metal fundido nos moldes. Esta automatização reduz os requisitos de mão de obra e aumenta a produtividade.

Aumento do rendimento

A capacidade de inclinar o forno de forma rápida e eficiente permite aos operadores encher vários moldes num período de tempo mais curto. Este aumento do rendimento leva a taxas de produção mais elevadas e a uma maior eficiência global.

Utilização eficiente da energia

Os fornos rotativos inclinados utilizam a energia de forma mais eficiente em comparação com os fornos estáticos. A capacidade de inclinar o forno permite um melhor controlo do fluxo de metal fundido, minimizando a perda de calor e reduzindo o consumo de energia.

Outras vantagens

Para além destes benefícios primários, os fornos rotativos basculantes também oferecem as seguintes vantagens:

- Maior segurança, reduzindo o risco de derrames e acidentes durante o vazamento

- Maior flexibilidade na colocação e orientação do molde

- Redução dos custos de mão de obra devido aos mecanismos de inclinação automatizados

- Melhoria da qualidade do produto devido a uma melhor distribuição do metal fundido e controlo da temperatura

- Funcionamento amigo do ambiente com emissões e consumo de energia reduzidos

Em geral, os fornos rotativos basculantes proporcionam uma série de benefícios que os tornam um ativo valioso para fundições e outras indústrias que requerem processos de fusão e fundição de metais eficientes e produtivos.

Opções de combustível e materiais de revestimento

Os fornos rotativos utilizam várias opções de combustível para gerar calor, incluindo:

Gás: O gás natural é um combustível comummente utilizado devido à sua disponibilidade, custo-benefício e propriedades de queima limpa.

Diesel: O gasóleo proporciona uma maior densidade energética em comparação com o gás, mas pode emitir mais poluentes.

Óleo para fornos: O óleo de forno, um combustível pesado, oferece uma elevada eficiência térmica e é adequado para aplicações que requerem temperaturas extremas.

A escolha do combustível depende de factores como a disponibilidade, o custo, a regulamentação ambiental e a conceção do forno.

Importância dos materiais de revestimento refratário:

Os materiais de revestimento refratário são cruciais para a eficiência e longevidade do forno. Servem como uma barreira entre o material fundido e a estrutura do forno, protegendo-o do calor extremo, das reacções químicas e da abrasão.

Tipos de revestimento refratário:

- Tijolos: Durável e resistente a altas temperaturas, mas pode exigir uma instalação especializada.

- Cimento: Fornece um revestimento monolítico, oferecendo flexibilidade e facilidade de instalação.

- Moldável: Versátil e personalizável, utilizado para formas complexas ou reparações.

Vantagens do revestimento refratário:

- Isolamento: Mantém a temperatura do forno, reduzindo o consumo de energia.

- Proteção contra a corrosão: Evita reacções químicas entre o material fundido e a estrutura do forno.

- Resistência ao choque térmico: Suporta mudanças rápidas de temperatura, prolongando a vida útil do forno.

- Proteção ambiental: Minimiza as emissões e melhora a qualidade do ar.

Factores que afectam a vida útil do revestimento refratário:

- Tipo de material refratário

- Temperatura de funcionamento do forno

- Frequência das mudanças de liga

- Ciclos de arrefecimento e aquecimento

Ao selecionar opções de combustível adequadas e ao empregar materiais de revestimento refratário de alta qualidade, a eficiência, a longevidade e a segurança dos fornos rotativos podem ser significativamente melhoradas.

Aplicações industriais de fornos rotativos

Os fornos rotativos são sistemas de aquecimento industrial versáteis utilizados em vários sectores. As suas aplicações vão desde a metalurgia ao processamento de materiais, demonstrando a sua adaptabilidade e eficiência.

Metalurgia

- Forja: Os fornos rotativos proporcionam um controlo preciso da temperatura e um aquecimento uniforme, tornando-os ideais para processos de forja.

- Fusão de alumínio: Os fornos rotativos de fusão são altamente eficientes na reciclagem de sucata de alumínio, recuperando eficazmente todas as formas de sucata.

Processamento de materiais

- Dopagem de cerâmica: Os fornos rotativos permitem a dopagem de cerâmica com metais de terras raras, modificando as suas propriedades para aplicações especializadas.

- Calcinação: Os fornos tubulares rotativos são concebidos para uma produção contínua de materiais soltos, tornando-os adequados para processos de calcinação.

- Oxidação: Os fornos tubulares rotativos facilitam a oxidação de materiais, melhorando as suas propriedades e permitindo reacções químicas.

- Torrefação: Os fornos tubulares rotativos são utilizados em processos de torrefação, influenciando as transições de fase e alterando as composições dos materiais.

Vantagens dos fornos rotativos

Os fornos rotativos oferecem inúmeras vantagens, incluindo

- Uniformidade de temperatura: Elementos de aquecimento de alta qualidade garantem uma excelente uniformidade de temperatura, resultando num processamento consistente do material.

- Processamento contínuo: Os fornos tubulares rotativos são concebidos para o processamento contínuo de materiais, aumentando a eficiência e a produtividade.

- Aplicações versáteis: Os fornos rotativos atendem a uma ampla gama de indústrias e aplicações, demonstrando a sua versatilidade e adaptabilidade.

Otimização da uniformidade da temperatura

Nosfornos rotativosa uniformidade da temperatura é fundamental, uma vez que afecta diretamente a qualidade e a consistência dos materiais processados.

Os elementos de aquecimento de alta qualidade desempenham um papel crucial na obtenção de uma uniformidade de temperatura óptima. Estes elementos asseguram uma distribuição uniforme do calor em toda a câmara do forno, minimizando as variações de temperatura e proporcionando um controlo preciso do processo de aquecimento.

A rotação contínua da amostra dentro do forno aumenta ainda mais a uniformidade da temperatura. À medida que a amostra se move através do forno quente, todas as superfícies são expostas ao perfil de temperatura consistente, resultando num aquecimento uniforme e numa melhor homogeneidade do produto.

Ao utilizar elementos de aquecimento de alta qualidade e a rotação contínua da amostra, os fornos rotativos oferecem uma uniformidade de temperatura excecional, garantindo propriedades consistentes do material e uma melhor qualidade do produto.

Produtos relacionados

- Forno Rotativo Elétrico de Trabalho Contínuo, Pequeno Forno Rotativo, Planta de Pirólise de Aquecimento

- Fornalha Rotativa de Inclinação a Vácuo de Laboratório Fornalha de Tubo Rotativo

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

Artigos relacionados

- Fornos rotativos: Processamento avançado de materiais e aplicações

- O que é a regeneração do carvão ativado Forno rotativo

- Forno elétrico de pirólise com forno rotativo: um guia completo para a tecnologia de pirólise

- Um guia completo para fornos rotativos: Aplicações, tipos e princípios de funcionamento

- Forno elétrico de pirólise de forno rotativo: Projeto, funcionamento e aplicações