Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico que é amplamente utilizado na produção de peças de formas complexas. Envolve a aplicação de pressão igual de todas as direcções a um material colocado dentro de um molde flexível. Isto é feito para eliminar quaisquer vazios ou porosidade no material, resultando num produto final mais denso e mais forte. A prensagem isostática pode ser efectuada utilizando a prensagem isostática a frio (CIP) ou a prensagem isostática a quente (HIP), dependendo das propriedades do material e do produto final pretendido. O processo tem várias vantagens em relação aos métodos de fabrico tradicionais, incluindo a capacidade de produzir formas complexas com elevada precisão e densidade uniforme, o que o torna uma opção atractiva para muitas indústrias.

Índice

Vantagens da prensagem isostática

A prensagem isostática é um processo de fabrico que oferece várias vantagens para a produção de peças com formas internas. Aqui estão algumas das principais vantagens da prensagem isostática:

1. Produto uniforme e homogéneo

Uma das principais vantagens da prensagem isostática é a capacidade de produzir um produto denso e homogéneo. O processo envolve a aplicação de pressão em todas as direcções, resultando numa distribuição uniforme do material por toda a peça. Isto assegura que o produto está livre de defeitos e vazios, tornando-o ideal para aplicações onde é necessária uma elevada precisão.

2. Formas complexas com elevada precisão

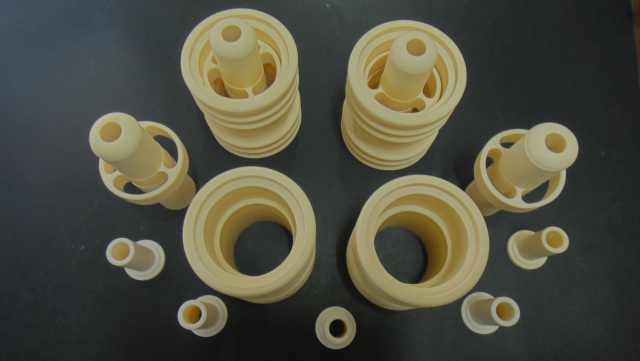

A prensagem isostática é capaz de produzir peças com formas internas complexas com elevada precisão. O processo assegura que o material é distribuído uniformemente por toda a peça, possibilitando a criação de formas complexas que são difíceis ou impossíveis de produzir utilizando técnicas de fabrico tradicionais. Isto faz com que o processo seja uma opção atractiva para uma vasta gama de indústrias.

3. Elevada resistência e durabilidade

A prensagem isostática permite a criação de peças com uma microestrutura uniforme, o que melhora as suas propriedades mecânicas. Isto resulta em peças que têm um elevado nível de resistência e durabilidade. Além disso, o processo pode ser utilizado para criar peças com um elevado grau de pureza, o que é importante em aplicações onde a contaminação pode ser prejudicial.

4. Redução dos custos de maquinagem e de material

A prensagem isostática pode ser utilizada para produzir peças com uma forma quase líquida, reduzindo a quantidade de maquinagem necessária. Isto pode resultar em poupanças de custos significativas, uma vez que é necessário menos material para a produção da peça. Além disso, a prensagem isostática permite o aumento dos elementos de liga sem induzir a segregação no material, tornando possível a utilização de materiais de alta qualidade ou dispendiosos apenas nas regiões críticas.

5. Redução dos prazos de entrega

A prensagem isostática permite a produção de formas complexas em quantidades de protótipo e de produção com prazos de entrega significativamente reduzidos em comparação com outros métodos de fabrico. Isto deve-se ao facto de o processo possibilitar a produção económica de peças sem a necessidade de maquinação extensiva.

6. Grande variedade de tamanhos de componentes

A prensagem isostática é capaz de produzir peças com uma vasta gama de tamanhos, desde formas maciças de PM de 30 toneladas quase líquidas até à densificação de peças MIM com menos de 100 gramas. Além disso, o tamanho das peças prensadas é limitado apenas pelo tamanho da câmara de pressão isostática.

Em conclusão, a prensagem isostática é um processo de fabrico eficaz e eficiente que oferece várias vantagens em relação às técnicas de fabrico tradicionais. A sua capacidade de produzir peças com formas internas complexas, elevada precisão e qualidade consistente tornam-na uma opção atractiva para uma vasta gama de indústrias.

Preparação de pós para prensagem isostática

O processo de prensagem isostática envolve a compressão de um pó numa forma desejada, utilizando uma pressão igual em todas as direcções. A preparação do pó é um passo crucial neste processo, uma vez que a qualidade do produto final depende em grande medida da qualidade do pó. Seguem-se os passos envolvidos na preparação do pó para a prensagem isostática:

Seleção do pó

O pó deve ser cuidadosamente selecionado para garantir que tem o tamanho, a forma e a distribuição de partículas desejados. O tamanho e a forma das partículas de pó podem afetar grandemente as propriedades mecânicas e físicas do produto final. O pó também deve estar livre de impurezas e contaminantes.

Mistura de pós

O pó é normalmente misturado com um aglutinante para aumentar a sua resistência e formabilidade. A composição da mistura de pó e ligante é cuidadosamente controlada para garantir que o produto final tem as propriedades mecânicas e físicas desejadas. A mistura de pó é então compactada numa pré-forma utilizando uma prensa uniaxial.

Formação da pré-forma

A pré-forma é então colocada num molde flexível. O molde deve ser cuidadosamente concebido para garantir que a pré-forma é uniformemente comprimida na forma desejada, sem bolsas de ar ou defeitos. A pré-forma é então submetida a uma prensagem isostática de alta pressão.

Prensagem isostática de alta pressão

Este processo garante que o pó é uniformemente comprimido na forma desejada, sem bolsas de ar ou defeitos. A alta pressão é aplicada uniformemente a partir de todas as direcções, assegurando que o pó é comprimido uniformemente. A pressão é normalmente aplicada utilizando um meio líquido ou gasoso que envolve o pó.

Vantagens da preparação correcta do pó

A preparação correcta do pó é fundamental para garantir a qualidade do produto final. O processo oferece várias vantagens, incluindo a capacidade de produzir formas complexas com elevada precisão e consistência, elevada resistência e densidade, e a capacidade de trabalhar com uma variedade de materiais, incluindo cerâmicas, metais e compósitos. Também elimina muitas das restrições que limitam a geometria das peças compactadas unidireccionalmente em matrizes rígidas. É aplicável a materiais caros e difíceis de compactar, tais como superligas, titânio, aços para ferramentas, aço inoxidável e berílio, com uma utilização de material altamente eficiente.

Em conclusão, a preparação do pó é um passo crítico na prensagem isostática e deve ser cuidadosamente controlada para produzir peças de alta qualidade com formas internas complexas. A seleção adequada, a mistura e a formação de pré-formas do pó são os passos fundamentais para garantir a qualidade do produto final. A prensagem isostática é amplamente utilizada em várias indústrias, incluindo as indústrias aeroespacial, automóvel e médica, devido à sua capacidade de produzir formas complexas com elevada precisão e consistência.

Prensagem isostática a frio (CIP)

A prensagem isostática a frio (CIP) é um processo de fabrico utilizado para produzir peças com formas internas complexas. É uma forma de prensagem isostática que envolve a aplicação de alta pressão a um recipiente cheio de pó utilizando um meio fluido. O fluido distribui uniformemente a pressão por todo o recipiente, resultando numa pressão uniforme sobre o pó. Esta pressão compacta o pó, criando uma peça sólida com uma forma interna complexa.

Como funciona a CIP

No processo de prensagem isostática a frio, um molde ou uma amostra aspirada é colocada numa câmara que é preenchida com um fluido de trabalho, normalmente água com um inibidor de corrosão, que é pressurizado por uma bomba externa. A câmara de pressão é concebida para suportar as cargas cíclicas severas impostas pelas taxas de produção rápidas e tem em conta a falha por fadiga. Em comparação com a prensagem a frio, a compactação isostática aplica uma pressão uniforme em toda a superfície do molde. A fricção da parede do molde, que exerce uma grande influência na distribuição da densidade das peças prensadas a frio, está ausente, pelo que se obtêm densidades muito mais uniformes.

Vantagens do CIP

O CIP oferece várias vantagens em relação aos métodos de fabrico tradicionais, incluindo a capacidade de produzir peças com elevada densidade, uniformidade e resistência. Além disso, o CIP pode produzir peças com formas complexas que seriam difíceis ou impossíveis de criar utilizando outros métodos. O processo é também económico e amigo do ambiente, uma vez que gera menos resíduos do que outros processos de fabrico.

Aplicações da CIP

O CIP é normalmente utilizado na produção de peças de cerâmica e metal, tais como lâminas de turbinas, permutadores de calor e componentes de motores. O processo também é utilizado para produzir peças para as indústrias médica e aeroespacial. Com pressões típicas de 1.035 a 4.138 bar (15.000 a 60.000 psi) e temperatura ambiente de até 93°C (200°F), o CIP pode atingir 95% da densidade teórica da cerâmica. As aplicações comuns do CIP incluem a consolidação de pós cerâmicos, a compressão de grafite, refractários e isoladores eléctricos e outras cerâmicas finas para aplicações dentárias e médicas.

CIP eléctrica

Em comparação com a CIP manual, a CIP eléctrica pode proporcionar um melhor controlo da pressão. Este é um método de compactação de materiais em pó numa massa sólida homogénea antes da maquinação ou sinterização. É normalmente utilizado para peças demasiado grandes para serem prensadas em prensas uniaxiais e que não requerem uma elevada precisão no estado sinterizado.

Em conclusão, a prensagem isostática a frio (CIP) é uma ferramenta importante na indústria transformadora, permitindo a produção de peças de alta qualidade com formas internas complexas. As suas vantagens tornam-na uma escolha popular para as empresas que procuram criar componentes de elevado desempenho para uma vasta gama de aplicações.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente (HIP) é um método único de prensagem isostática utilizado para produzir peças com formas internas e obter densidades uniformes num material. A HIP envolve o aquecimento de um material e a aplicação simultânea de pressão sobre ele. O processo é normalmente utilizado no fabrico de componentes de elevado desempenho utilizados nas indústrias aeroespacial e médica.

Como é que a HIP funciona?

O processo envolve a colocação do material num recipiente selado, que é então preenchido com gás e aquecido a altas temperaturas. A pressão aplicada durante o processo de aquecimento assegura que o material é comprimido uniformemente, resultando num aumento da densidade e da resistência. As superfícies dos vazios unem-se por difusão para eliminar eficazmente os defeitos, atingindo uma densidade próxima da teórica, ao mesmo tempo que melhoram as propriedades mecânicas das peças, como as peças fundidas por cera perdida. A temperatura, a pressão e o tempo de processo são todos controlados com precisão para obter as propriedades ideais do material.

Vantagens da HIP

A HIP é particularmente útil na produção de peças com geometrias internas complexas, tais como lâminas de turbinas e implantes dentários. A HIP também elimina qualquer porosidade ou vazios no material, resultando num produto final mais uniforme e fiável. Como resultado da sua eficácia, a HIP tem-se tornado cada vez mais popular na indústria transformadora como forma de produzir componentes complexos e de alta qualidade.

Aplicações da HIP

A HIP é um processo bem estabelecido para a melhoria de uma ampla variedade de materiais, como titânio, aço, alumínio e superligas. Usando este processo, os vazios dentro de uma fundição podem ser reduzidos ou eliminados e os pós encapsulados podem ser consolidados para criar materiais totalmente densos. Além disso, materiais semelhantes e diferentes podem ser ligados entre si para fabricar componentes únicos e económicos.

Vantagens do HIP

Quando incorporada como parte integrante do processo de fabrico, a HIP reduz os resíduos e melhora o rendimento. Permite frequentemente a substituição de componentes forjados por peças fundidas e reduz os requisitos de inspeção de garantia de qualidade, melhorando as propriedades dos materiais e reduzindo a dispersão das propriedades. A HIP pode otimizar as propriedades dos materiais e podem ser estabelecidos parâmetros para minimizar os requisitos de tratamento térmico subsequentes. As peças processadas apresentam maior fiabilidade e prolongamento da vida útil. A HIP permite a obtenção de peças mais pequenas e mais leves com um desempenho semelhante ou superior, e pode reduzir os custos totais de produção de um produto.

Em conclusão, a HIP é um processo altamente eficaz para produzir componentes complexos de alta qualidade com geometrias internas intrincadas. É útil numa variedade de indústrias, incluindo a aeroespacial e a médica, e oferece muitas vantagens em relação aos processos de fabrico tradicionais.

Principais vantagens da prensagem isostática

A prensagem isostática é um processo de fabrico versátil que oferece várias vantagens em relação aos métodos de prensagem tradicionais. Aqui estão os principais benefícios da prensagem isostática:

Capacidade de produzir geometrias complexas

A prensagem isostática permite a produção de peças com geometrias complexas, incluindo formas internas, com elevada precisão e consistência. O processo aplica pressão uniformemente ao pó, o que cria uma peça densa e uniforme. Isto é particularmente útil em aplicações onde a precisão dimensional é crítica.

Produção de peças com elevado grau de uniformidade

A prensagem isostática permite a produção de peças com um elevado grau de uniformidade. Isto é importante em aplicações que requerem qualidade e desempenho consistentes. O processo ajuda a melhorar a integridade estrutural e a durabilidade da peça.

Gama de materiais

A prensagem isostática pode ser utilizada para produzir peças com uma gama de materiais, incluindo metais, cerâmicas e compósitos. Isto torna-a um processo de fabrico versátil que pode ser utilizado em várias aplicações.

Produção de peças para aplicações de alta temperatura ou alta pressão

A prensagem isostática é particularmente útil na produção de peças que são utilizadas em aplicações de alta temperatura ou alta pressão. O processo ajuda a melhorar a integridade estrutural e a durabilidade da peça, tornando-a mais fiável em condições de trabalho extremas.

Redução de defeitos

A prensagem isostática ajuda a reduzir defeitos como poros, fissuras e segregação que permanecem na produção de produtos fundidos. Estes defeitos reduzem significativamente o desempenho, a vida útil e a estabilidade do material. O processo ajuda a melhorar as propriedades mecânicas e a trabalhabilidade dos materiais de fabrico aditivo.

Em conclusão, a prensagem isostática é um processo de fabrico versátil e eficaz que oferece várias vantagens em relação aos métodos de prensagem tradicionais. A capacidade de produzir geometrias complexas, o elevado grau de uniformidade, a gama de materiais, a produção de peças para aplicações a alta temperatura ou alta pressão e a redução de defeitos são algumas das principais vantagens da prensagem isostática.

Conclusão

Em conclusão, Prensagem isostática é um processo de fabrico altamente eficaz para a produção de peças com formas e características internas complexas. O processo envolve a preparação do pó, a prensagem isostática a frio ou a quente e a sinterização. As peças prensadas isostaticamente têm propriedades mecânicas melhoradas, densidade uniforme e são resistentes a fissuras e deformações. Embora o processo possa ser dispendioso, as vantagens de produzir peças de alta qualidade com geometrias complexas fazem com que o investimento valha a pena. A prensagem isostática é normalmente utilizada nas indústrias aeroespacial, médica e automóvel.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- Como as prensas isostáticas ajudam a eliminar defeitos nos materiais

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Compreender a prensagem isostática: Processo, benefícios, limitações e aplicações

- Compreender o processo de prensagem isostática e os seus tipos

- Tecnologia de prensagem isostática: Princípios, classificação e aplicações