Introdução à prensa isostática a quente

A prensa isostática quente (WIP) é um tipo de prensa isostática que utiliza uma combinação de calor e pressão para criar peças de alta qualidade. O processo WIP envolve a colocação de uma peça dentro de um molde flexível, que é depois preenchido com um meio gasoso ou líquido. O molde é então sujeito a pressões e temperaturas elevadas, o que faz com que o meio flua uniformemente à volta da peça, exercendo uma pressão uniforme em todos os lados. A WIP é normalmente utilizada na produção de cerâmica, compósitos e outros materiais de elevado desempenho que requerem uma moldagem precisa e uma elevada densidade. Em comparação com a prensa isostática a frio (CIP) e a prensa isostática a quente (HIP), a WIP oferece uma solução mais económica e que poupa tempo na produção de peças com formas complexas e propriedades materiais ideais.

Índice

- Introdução à prensa isostática a quente

- Diferenças entre prensas isostáticas a frio, mornas e quentes

- Vantagens da prensa isostática a quente

- Laminador Isostático Quente para Cerâmica Monolítica Multicamada de Alta Qualidade

- Como funciona a prensa isostática quente

- Gama de temperaturas de funcionamento da prensa isostática quente

- Importância do controlo adequado da temperatura para a qualidade da moldagem

- Dicas para garantir a qualidade e a eficiência da moldagem

- Conclusão

Diferenças entre prensagem isostática a frio, morna e quente

A prensagem isostática é uma técnica popular utilizada no fabrico de vários materiais, como cerâmica, metais e compósitos. Este método melhora a densidade, a estrutura e as propriedades dos materiais, aplicando uma pressão uniforme ao material através de um recipiente fechado. Existem três tipos de prensagem isostática: a frio, a quente e a morno. As principais diferenças entre eles são as temperaturas a que operam durante a formação e consolidação.

Prensa isostática a frio (CIP)

As prensas isostáticas a frio são utilizadas em ambientes de temperatura ambiente e são adequadas para materiais sensíveis à temperatura, como cerâmicas, pós metálicos, etc. Este método baseia-se na aplicação de uma pressão uniforme ao material através de um recipiente fechado à temperatura ambiente. O CIP tem a vantagem de produzir uma resistência uniforme em todas as direcções, densidade uniforme e flexibilidade de forma.

Prensagem isostática a quente (WIP)

A prensagem isostática a quente (WIP) é uma variante da prensagem isostática a frio (CIP) que inclui um elemento de aquecimento. Este método utiliza água quente ou um meio semelhante para aplicar uma pressão uniforme aos produtos em pó a partir de todas as direcções. A WIP é um excelente compromisso entre a CIP e a Prensa Isostática a Quente (HIP). Pode acomodar uma gama mais ampla de materiais e tem uma necessidade de energia menor do que a HIP, mas oferece melhores propriedades mecânicas e uma densidade maior do que a CIP. A WIP é normalmente utilizada para pós, aglutinantes e outros materiais que têm requisitos especiais de temperatura ou que não podem ser moldados à temperatura ambiente.

Prensa isostática a quente (HIP)

As prensas isostáticas a quente funcionam a altas temperaturas e são adequadas para materiais com requisitos de alta temperatura, como metais e ligas. Este método baseia-se na aplicação de uma pressão uniforme ao material através de um recipiente fechado a altas temperaturas. A HIP tem a vantagem de eliminar a porosidade interna, melhorar as propriedades mecânicas, como a resistência ao impacto, a ductilidade e a resistência à fadiga, e proporcionar microestruturas homogéneas. A HIP também permite a ligação por difusão de materiais semelhantes e dissimilares, quer na forma de pó quer na forma sólida.

Em conclusão, cada tipo de método de prensagem isostática tem as suas vantagens e desvantagens, e a seleção do método adequado depende das características do material em pó e dos requisitos do efeito de moldagem. Ao considerar as diferenças entre CIP, WIP e HIP, os fabricantes podem produzir produtos de alta qualidade que atendem aos altos padrões da indústria.

Vantagens da prensa isostática a quente

A Prensa Isostática a Quente (WIP) é um equipamento versátil que se tem tornado cada vez mais popular em várias indústrias. Aqui estão alguns dos benefícios da utilização da WIP:

1. Elevada qualidade e eficiência de moldagem

Uma das principais vantagens da WIP é a sua capacidade de garantir uma elevada qualidade e eficiência de moldagem. O equipamento consegue manter uma temperatura e uma pressão uniformes no interior da câmara, o que ajuda a obter uma densidade e uma forma consistentes do material moldado. Isto elimina a necessidade de tratamentos pós-moldagem, como a sinterização, o que poupa tempo e dinheiro.

2. Ampla gama de processamento de materiais

O WIP pode ser usado para processar uma ampla gama de materiais, como cerâmicas, metais e compósitos. Isto torna-a uma opção versátil para várias indústrias, como a aeroespacial, a automóvel e a de dispositivos médicos.

3. Opção amiga do ambiente

A utilização do WIP ajuda a reduzir a quantidade de resíduos gerados durante o processo de moldagem, o que é uma opção amiga do ambiente. Isto porque o WIP elimina a necessidade de tratamentos pós-moldagem, como a sinterização, que gera resíduos.

4. Propriedades mecânicas melhoradas

A WIP pode melhorar as propriedades mecânicas do material moldado. Isso ocorre porque a WIP pode obter um molde de alta qualidade, com densidade e forma consistentes. Isso, por sua vez, resulta em um produto acabado de maior qualidade.

5. Redução dos custos de produção

A utilização do WIP pode resultar numa redução dos custos de produção. Isso ocorre porque a WIP elimina a necessidade de tratamentos pós-moldagem, como a sinterização. Além disso, a WIP pode obter um molde de alta qualidade, o que reduz a necessidade de etapas adicionais de processamento.

Em conclusão, a utilização da Prensa Isostática a Quente tem várias vantagens que a tornam um investimento valioso para as empresas que dependem do fabrico de precisão. Desde a elevada qualidade de moldagem até à redução dos custos de produção, a WIP pode melhorar significativamente a qualidade e a eficiência dos processos de moldagem.

Laminador isostático quente para cerâmica monolítica multicamada de alta qualidade

Um laminador isostático a quente é uma parte essencial do processo de prensagem isostática a quente (WIP). É utilizado para empilhar e comprimir materiais cerâmicos para formar uma estrutura cerâmica monolítica multicamada. O processo WIP garante que o produto cerâmico tenha alta densidade, microestrutura uniforme e excelentes propriedades mecânicas. Eis os passos envolvidos na utilização de um laminador isostático a quente para obter cerâmica monolítica multicamada de alta qualidade:

Etapa 1: Preparação de materiais cerâmicos

Antes de utilizar o laminador isostático a quente, é necessário preparar os materiais cerâmicos. Os materiais estão normalmente na forma de pós, que são misturados com um aglutinante para formar uma pasta. A pasta é depois vertida num molde para formar um corpo verde.

Passo 2: Empilhamento de materiais cerâmicos

Os corpos verdes são então empilhados para formar uma estrutura monolítica multicamada. As camadas são dispostas de forma a criar a forma e o tamanho desejados do produto final. As camadas podem ser de diferentes materiais e espessuras, consoante a aplicação.

Etapa 3: Compressão dos materiais cerâmicos

Depois de empilhados, os corpos verdes são colocados no laminador isostático a quente. O laminador aplica pressão e calor aos materiais cerâmicos numa câmara selada. A pressão e o calor fazem com que os pós se consolidem numa estrutura cerâmica densa e de alta qualidade. O laminador assegura que as camadas são comprimidas de forma uniforme e homogénea, resultando numa estrutura monolítica multicamada com elevada densidade e microestrutura uniforme.

Passo 4: Remoção do aglutinante

Após o processo de compressão, a estrutura cerâmica ainda contém um aglutinante. A estrutura é então aquecida para remover o ligante e sinterizar os materiais cerâmicos. O processo de sinterização resulta num produto cerâmico com excelentes propriedades mecânicas, tais como elevada resistência, dureza e resistência ao desgaste.

O Warm Isostatic Laminator é uma parte essencial do processo WIP para produzir produtos cerâmicos de alta qualidade com o mínimo de desperdício e consumo reduzido de energia. É amplamente utilizado em indústrias como a aeroespacial, eletrónica e dispositivos médicos, onde são necessárias cerâmicas de alta qualidade para aplicações críticas. Com a ajuda do Warm Isostatic Laminator, os fabricantes podem produzir geometrias complexas que são difíceis de alcançar com outros métodos de moldagem.

Em conclusão, o laminador isostático quente é um componente crítico do processo WIP para a criação de cerâmica monolítica multicamada de alta qualidade. O laminador assegura que os materiais cerâmicos são empilhados e comprimidos uniformemente, resultando num produto denso e de alta qualidade. Seguindo os passos acima descritos, os fabricantes podem garantir que os seus produtos cerâmicos cumprem os mais elevados padrões de qualidade e eficiência.

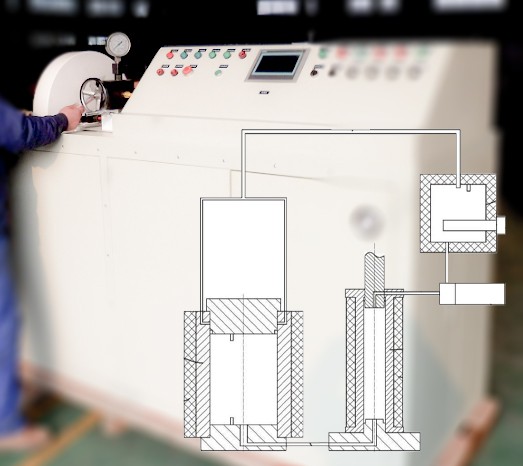

Como funciona a prensa isostática a quente

Uma prensa isostática quente (WIP) é um equipamento de laboratório que utiliza alta temperatura e pressão para compactar e moldar materiais em formas e desenhos complexos. A WIP funciona colocando o material num molde e, em seguida, aplicando calor e pressão ao molde numa câmara selada. Este processo ajuda a eliminar quaisquer espaços vazios ou defeitos no material, resultando num produto mais consistente e duradouro.

Passo 1: Carregamento do material

O primeiro passo na utilização de um WIP é carregar o material no molde. O material pode estar na forma de um pó, uma pré-forma ou um bloco sólido. O molde pode ser feito de grafite, cerâmica ou metal, dependendo do material que está a ser processado.

Passo 2: Selagem da câmara

Depois de o molde estar carregado com o material, é colocado no interior da câmara WIP. A câmara é então selada hermeticamente para evitar a fuga de qualquer gás durante o processo. O processo de selagem é fundamental para garantir que o aquecimento e a pressurização são efectuados de forma eficaz.

Passo 3: Aquecimento da câmara

O passo seguinte consiste em aquecer a câmara até à temperatura necessária. A temperatura e a taxa de aquecimento são factores críticos para o sucesso do processo. A temperatura é frequentemente definida para um valor igual ou superior ao ponto de fusão do material que está a ser processado. Isto destina-se a garantir que o material se torna plástico e pode ser facilmente moldado.

Passo 4: Aplicação de pressão

Uma vez atingida a temperatura desejada, a pressão é aplicada ao molde. A pressão é aplicada uniformemente em todas as direcções, o que é conhecido como pressão isostática. Isto faz com que o material se torne "plástico", permitindo que os espaços vazios colapsem sob a pressão diferencial. As superfícies dos espaços vazios unem-se por difusão, eliminando efetivamente os defeitos e atingindo uma densidade próxima da teórica.

Passo 5: Arrefecimento da câmara

Depois de a pressão e a temperatura necessárias serem mantidas durante um determinado período de tempo, a câmara é arrefecida até à temperatura ambiente. Isto é feito lentamente para evitar qualquer choque térmico no material. A taxa de arrefecimento é também um fator importante que afecta as propriedades finais do material.

Em conclusão, a utilização de uma prensa isostática quente pode melhorar significativamente a qualidade e a eficiência dos processos de moldagem. A WIP pode ser utilizada com uma variedade de materiais, incluindo metais, cerâmicas e compósitos, tornando-a uma ferramenta versátil para uma vasta gama de aplicações. No entanto, é crucial selecionar cuidadosamente os materiais e designs de moldes adequados e seguir as instruções do fabricante para operar e manter o equipamento, de modo a garantir os melhores resultados.

Gama de temperaturas de funcionamento da prensa isostática a quente

A Prensa Isostática a Quente (WIP) é uma tecnologia que utiliza alta pressão e temperatura para comprimir e consolidar materiais numa forma desejada. A gama de temperaturas de funcionamento de uma WIP é crucial para a sua eficácia. A gama de temperaturas de uma WIP varia normalmente entre 100°C e 200°C.

Gama de temperaturas ideal

Esta gama de temperaturas é ideal para materiais como cerâmica, metais e polímeros. O limite superior da gama de temperaturas é adequado para materiais de elevado desempenho que requerem temperaturas elevadas para obter as propriedades desejadas. O processo WIP também ajuda a eliminar a porosidade e os espaços vazios no produto final, resultando numa moldagem eficiente e de alta qualidade.

Benefícios do WIP

O processo WIP tem muitas vantagens, incluindo a capacidade de produzir formas complexas, melhorar as propriedades dos materiais e eliminar defeitos. Com a sua ampla gama de temperaturas de funcionamento, o WIP é uma ferramenta versátil que pode ser utilizada numa variedade de indústrias, incluindo a aeroespacial, automóvel e de equipamento médico.

Controlo da temperatura

A gama de temperaturas de um WIP pode ser controlada utilizando um líquido ou gás especial como meio de transferência de pressão, geralmente a temperaturas entre 100 e 200°C. O meio pode ser aquecido fora do cilindro de alta pressão ou dentro do cilindro de alta pressão quando é necessário um controlo preciso da temperatura. Quando é necessário um controlo preciso da temperatura, o fluido também pode ser aquecido no interior do cilindro de alta pressão com um gerador de calor. O óleo aquecido no tanque de abastecimento é normalmente utilizado para manter a temperatura do óleo a um nível estável ou aquecido e arrefecido de acordo com os requisitos do processo.

Importância do controlo adequado da temperatura para a qualidade da moldagem

O controlo da temperatura é um fator crítico para garantir o sucesso do processo de moldagem. O material do molde tem de estar no estado correto antes de ser moldado, e o controlo adequado da temperatura é essencial para o conseguir.

Os efeitos de um controlo de temperatura inadequado

Se a temperatura for demasiado baixa, pode fazer com que o material fique frágil e propenso a rachar. Por outro lado, se a temperatura for demasiado elevada, pode fazer com que o material seja demasiado macio ou até derreta, tornando-o inadequado para a moldagem. Por conseguinte, manter o intervalo de temperatura correto para o material de molde é crucial para obter a qualidade desejada.

Benefícios de um controlo de temperatura adequado

O controlo adequado da temperatura não só garante a qualidade do produto moldado, como também ajuda a reduzir o tempo de ciclo do processo de moldagem, aumentando assim a eficiência. O produto moldado será de alta qualidade e cumprirá os padrões exigidos quando o controlo da temperatura for mantido corretamente.

Dicas para garantir a qualidade e a eficiência da moldagem

O fabrico de produtos moldados de alta qualidade utilizando a prensa isostática a quente (WIP) requer uma atenção cuidada aos detalhes e o cumprimento de directrizes específicas. Aqui estão algumas dicas essenciais para garantir a qualidade e eficiência da moldagem com WIP:

Escolher o tipo correto de WIP

A primeira e mais importante dica é escolher o tipo certo de WIP para o seu projeto de moldagem específico. O WIP deve ter os controlos de pressão e temperatura correctos para garantir condições de moldagem ideais. Certifique-se de que tem em consideração factores como o tamanho e a forma do produto, o tipo de material a ser moldado e a pressão e temperatura de moldagem necessárias.

Preparar corretamente os materiais

A preparação adequada dos materiais é crucial para garantir uma moldagem bem sucedida. Isto inclui assegurar que os materiais estão limpos e livres de quaisquer contaminantes, bem como mantê-los à temperatura e níveis de pressão adequados durante o processo de moldagem. Quaisquer impurezas ou inconsistências nos materiais podem afetar a qualidade do produto final.

Monitorizar de perto o processo de moldagem

Também é importante monitorizar de perto o processo de moldagem para garantir que os materiais estão a ser moldados corretamente e para fazer quaisquer ajustes necessários. Isto inclui verificar regularmente os níveis de pressão e temperatura e certificar-se de que o produto está a ser moldado com a forma e tamanho desejados. Quaisquer desvios em relação ao resultado desejado devem ser tratados imediatamente.

Manutenção e limpeza regulares do WIP

Por fim, a manutenção e limpeza regulares do WIP são essenciais para garantir que está a funcionar corretamente e a produzir consistentemente produtos moldados de alta qualidade. Isto inclui a limpeza regular do molde e da câmara para evitar a acumulação de contaminantes e garantir que todas as peças estão a funcionar corretamente. Quaisquer avarias ou defeitos devem ser resolvidos imediatamente para evitar danos no produto ou no equipamento.

Em conclusão, ao seguir estas dicas, os fabricantes podem garantir que o seu WIP está a funcionar com a máxima eficiência e a produzir consistentemente produtos moldados de alta qualidade. A preparação adequada dos materiais, o controlo rigoroso do processo de moldagem e a manutenção e limpeza regulares do equipamento são essenciais para alcançar os melhores resultados. A escolha do tipo certo de WIP para o projeto de moldagem específico também é fundamental para garantir a qualidade e a eficiência da moldagem.

Conclusão

Em conclusão,Prensa isostática quente (WIP) é um método eficiente e fiável para moldar cerâmicas monolíticas multicamadas de alta qualidade e processos de formação de metalurgia do pó (PM). A gama de temperaturas de funcionamento da WIP situa-se entre 200 e 1400°C e o controlo adequado da temperatura é crucial para a qualidade da moldagem. O WIP tem várias vantagens, como a densificação uniforme, propriedades mecânicas melhoradas e melhor acabamento da superfície. Seguindo as dicas para garantir a qualidade e eficiência da moldagem, a WIP pode ajudar os fabricantes a alcançar a qualidade desejada do produto e reduzir os custos de produção.

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

Artigos relacionados

- O que é a máquina de prensagem isostática

- Como substituir o anel de borracha da prensa isostática e que precauções devem ser tomadas

- Compreender os princípios básicos da prensagem isostática

- Tecnologia de prensagem isostática para baterias de estado sólido

- Tecnologia de prensagem isostática na produção de baterias de estado sólido