Introdução à prensagem isostática

A prensagem isostática é um processo de fabrico utilizado na produção de materiais e componentes de alta densidade e alta resistência. A prensagem isostática envolve a aplicação de pressão uniforme em todas as direcções a um material em pó, que está contido num molde flexível ou rígido. Esta técnica pode ser obtida utilizando a tecnologia de saco húmido ou seco, que envolve a imersão do molde num meio líquido ou gasoso, respetivamente. Os produtos prensados isostaticamente oferecem várias vantagens, como densidade uniforme, alta resistência verde e excelente acabamento superficial. São amplamente utilizados em aplicações como as indústrias aeroespacial, médica e automóvel.

Índice

Tipos de prensagem isostática

A prensagem isostática é um processo de fabrico versátil que pode ser utilizado para criar uma vasta gama de produtos de alta qualidade. Existem dois tipos de prensagem isostática: prensagem isostática a frio (CIP) e prensagem isostática a quente (HIP).

Prensagem isostática a frio (CIP)

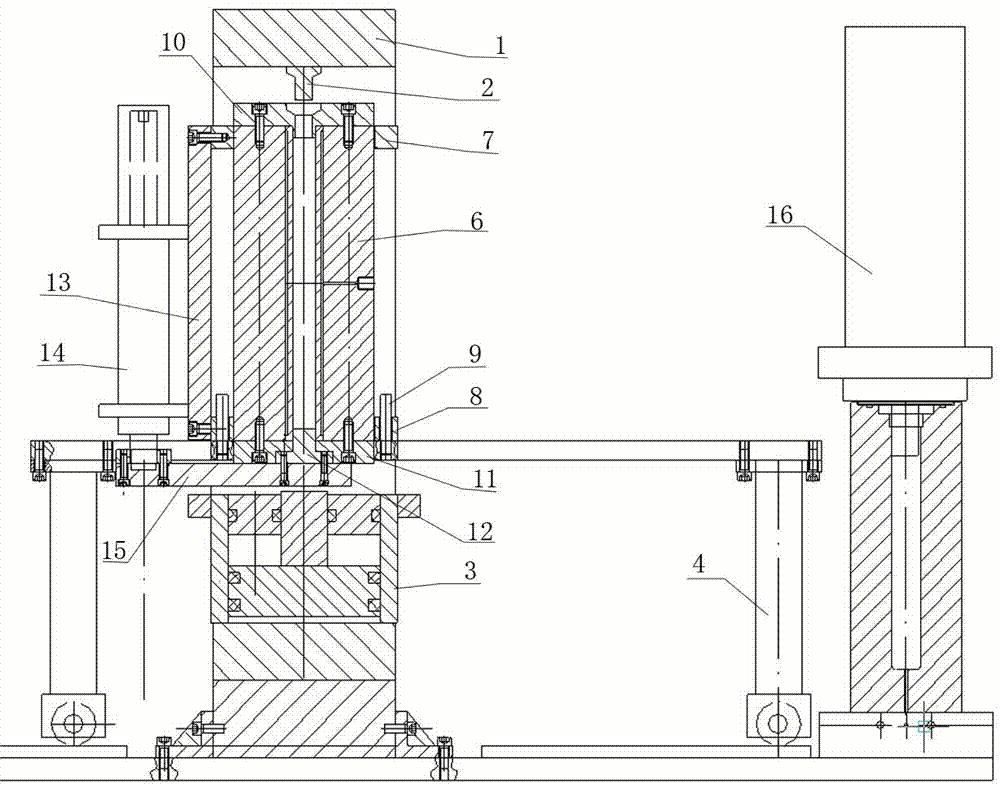

A prensagem isostática a frio envolve a compactação de pós envoltos em moldes elastoméricos. Neste processo, o molde é colocado numa câmara de pressão e preenchido com um líquido à temperatura ambiente antes de a prensa aplicar a pressão de todos os lados, condensando o pó metálico. Como resultado, as partículas de pó unem-se mecanicamente umas às outras, criando um corpo verde sólido. Existem dois tipos de prensas utilizadas para a prensagem isostática a frio de sacos secos - as prensas isostáticas monostáticas com estruturas de cavidade única e as prensas isostáticas densomáticas com designs de múltiplas cavidades. A prensagem isostática a frio é utilizada para produtos que requerem um elevado grau de precisão, tais como peças de cerâmica e pós metálicos. Como a pressão é aplicada à temperatura ambiente, o processo é relativamente rápido e económico. No entanto, os produtos resultantes podem não ter o mesmo grau de resistência e dureza que os produzidos através da prensagem isostática a quente.

Prensagem isostática a quente (HIP)

A prensagem isostática a quente envolve a compactação de material em pó a alta temperatura e pressão, utilizando um recipiente metálico selado. A alta temperatura e a pressão fazem com que as partículas de pó se fundam, resultando num produto com uma microestrutura uniforme e excelentes propriedades mecânicas. A prensagem isostática a quente é utilizada para criar produtos que requerem um elevado grau de resistência e dureza, tais como componentes de motores de aeronaves e barras de combustível nuclear. O processo é mais caro e demorado do que a prensagem isostática a frio, mas produz produtos de qualidade superior. A prensagem isostática a quente (HIP) envolve a aplicação simultânea de temperatura e pressão para obter peças totalmente densas (até 100% da densidade teórica) e é utilizada principalmente para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho.

Em conclusão, a prensagem isostática é um processo de fabrico versátil que pode ser utilizado para criar uma vasta gama de produtos de alta qualidade. O tipo de prensagem isostática utilizado depende das propriedades exigidas para o produto. A prensagem isostática a frio é utilizada para produtos que requerem precisão, enquanto a prensagem isostática a quente é utilizada para produtos que requerem resistência e dureza.

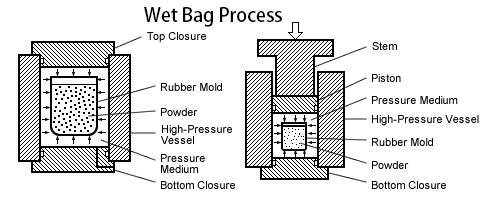

Tecnologia de sacos húmidos

A prensagem isostática é um processo de fabrico que produz produtos cerâmicos de alta qualidade com densidade e resistência uniformes. Uma das técnicas utilizadas na prensagem isostática é conhecida como tecnologia de saco húmido.

Enchimento do saco com pó cerâmico

A tecnologia de saco húmido envolve o enchimento de um saco flexível com pó cerâmico. O saco é depois imerso num meio líquido, que pode ser água ou óleo.

Aplicação de alta pressão

O saco é então sujeito a uma pressão elevada, até 200 MPa, que comprime o pó uniformemente em todas as direcções, resultando numa densidade uniforme e numa porosidade reduzida.

Distribuir uniformemente a pressão

O meio líquido também ajuda a distribuir uniformemente a pressão e a evitar a formação de fissuras ou defeitos no produto final.

Remoção do saco e secagem do pó

Após a prensagem, o saco é cuidadosamente removido, e o pó comprimido é seco e sinterizado para atingir as propriedades desejadas.

Utilização em vários sectores

A tecnologia de saco húmido é particularmente útil para a produção de formas complexas e componentes de grandes dimensões que exigem elevada precisão e fiabilidade. É normalmente utilizada nas indústrias aeroespacial, automóvel e médica, onde a precisão e a durabilidade são fundamentais.

Vasta gama de materiais

O processo também permite a utilização de uma vasta gama de materiais cerâmicos, como a alumina, a zircónia e o nitreto de silício, cada um com as suas propriedades e aplicações únicas.

Equipamento especializado e conhecimentos especializados

Embora a tecnologia de saco húmido exija equipamento e conhecimentos especializados, oferece vantagens significativas em relação a outros processos de fabrico, como a moldagem por injeção ou a prensagem a seco, em termos de qualidade, rentabilidade e escalabilidade.

Tecnologia de saco seco

A tecnologia de saco seco é uma forma de prensagem isostática que é utilizada para produzir produtos uniformes e de alta qualidade. O processo envolve a utilização de um saco flexível cheio de pó para criar a forma desejada. Segue-se um processo passo a passo de como funciona a tecnologia de saco seco:

Passo 1: Encher o saco com pó

O primeiro passo no processo da Tecnologia de Saco Seco é encher o saco flexível com o pó necessário para criar a forma pretendida. O pó é cuidadosamente medido para garantir que o produto final é da mais alta qualidade.

Passo 2: Colocação do saco numa câmara

Depois de o saco estar cheio de pó, é colocado numa câmara. A câmara é então pressurizada com água ou gás.

Passo 3: Aplicar pressão

À medida que a pressão na câmara aumenta, as partículas de pó no interior do saco são forçadas a adaptar-se à forma do saco. O saco expande-se para acomodar a pressão e a forma do pó.

Passo 4: Atingir a densidade e a forma pretendidas

A pressão é mantida até se atingir a densidade e a forma pretendidas. O produto final é um saco cheio de pó que se adaptou à forma desejada.

Passo 5: Remoção do saco e sinterização do produto

O saco é então retirado da câmara e o produto é sinterizado. A sinterização é um processo que funde as partículas de pó para criar um produto sólido. Este processo minimiza a porosidade e resulta em excelentes propriedades mecânicas.

A tecnologia Dry Bag é normalmente utilizada na produção de componentes cerâmicos e metálicos para aplicações aeroespaciais, médicas e industriais. O processo tem várias vantagens em relação aos métodos de fabrico tradicionais, incluindo a capacidade de produzir formas complexas e uma qualidade consistente. Além disso, o processo é mais amigo do ambiente do que outras formas de prensagem isostática, uma vez que não requer a utilização de óleos ou lubrificantes.

Em conclusão, a Tecnologia de Saco Seco é uma forma eficiente e versátil de produzir produtos de alta qualidade, prensados isostaticamente. O processo envolve o enchimento de um saco flexível com pó, a sua colocação numa câmara, a aplicação de pressão para conformar o pó à forma do saco, atingindo a densidade e a forma desejadas, e a sinterização do produto. O produto final é um produto uniforme e de alta qualidade, com um mínimo de porosidade e excelentes propriedades mecânicas.

Vantagens da prensagem isostática a frio

A prensagem isostática a frio (CIP) é um processo de fabrico que envolve a compactação de pós num sólido altamente denso e uniforme através da aplicação de alta pressão. Este processo oferece várias vantagens, tornando-o uma escolha ideal para a produção de uma vasta gama de materiais. Nesta secção, iremos explorar algumas das principais vantagens da prensagem isostática a frio.

Resistência verde

Uma das principais vantagens da prensagem isostática a frio é a sua capacidade de produzir materiais com elevada resistência verde. A resistência verde refere-se à capacidade de um material moldado suportar a manipulação antes de estar completamente endurecido. Os materiais produzidos por prensagem isostática a frio têm uma elevada resistência verde, o que significa que esses materiais têm uma maior rotação, uma vez que podem ser sinterizados ou maquinados mais rapidamente do que outros materiais.

Densidade uniforme

A prensagem isostática a frio assegura que os materiais têm uma densidade uniforme. Isto significa que haverá um encolhimento uniforme quando o material estiver a passar por outros processos, como a sinterização. A densidade uniforme pode ser atribuída ao facto de a pressão utilizada na CIP atingir todas as partes do material com igual magnitude.

Resistência uniforme

Uma vez que a pressão utilizada para compactar os materiais é igual em todas as direcções, o material tem uma resistência uniforme. Os materiais com resistência uniforme são geralmente mais eficientes do que aqueles sem resistência uniforme.

Versatilidade

A CIP pode ser utilizada para produzir formas difíceis que não podem ser produzidas por outros métodos. Para além disso, pode ser utilizado para produzir materiais de grandes dimensões. A única limitação ao tamanho dos materiais produzidos por este método é o tamanho do vaso de pressão.

Resistência à corrosão

A prensagem isostática a frio melhora a resistência à corrosão de um material. Assim, os materiais que passam por este processo têm uma vida útil mais longa do que a maioria dos outros materiais.

Propriedades mecânicas

As propriedades mecânicas dos materiais prensados isostaticamente a frio são melhoradas. Algumas das propriedades melhoradas incluem a ductilidade e a resistência.

Conclusão

A prensagem isostática é uma tecnologia versátil que é amplamente utilizada no fabrico de materiais e componentes de elevado desempenho. Oferece inúmeras vantagens em relação aos métodos de prensagem tradicionais, como a resistência verde e a densidade uniforme. As tecnologias de saco húmido e saco seco são os dois tipos mais comuns de prensagem isostática utilizados atualmente. A tecnologia é aplicável a uma vasta gama de indústrias, incluindo a aeroespacial, automóvel, médica e nuclear. Com a capacidade de produzir formas complexas e peças de alta qualidade, a prensagem isostática é uma forma fiável e económica de fabricar produtos que cumprem os mais rigorosos padrões de qualidade.

Produtos relacionados

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Prensagem isostática a frio: Uma visão geral e suas aplicações industriais

- Prensagem isostática a quente e a frio: Aplicações, processos e especificações

- Como as prensas isostáticas melhoram a eficiência do processamento de materiais

- Compreender a prensagem isostática a frio e os seus tipos

- Prensagem isostática a frio (CIP): Um processo comprovado para o fabrico de peças de elevado desempenho