Visão geral da prensagem isostática a frio

Índice

- Visão geral da prensagem isostática a frio

- Definição e descrição da prensagem isostática a frio (CIP)

- Tipos de CIP: saco húmido e saco seco

- Papel da qualidade do pó e da conceção das ferramentas

- Prensagem isostática de saco húmido: Conceito, vantagens e processo

- Prensagem isostática de saco seco: Adequação para automação e altas taxas de produção

- Comparação da prensagem isostática a frio com a prensagem sob pressão

- Prensagem isostática a frio na produção de grandes volumes

- Requisitos de processo e material da prensagem isostática a frio

- Vantagens e desvantagens da prensagem isostática a frio para cerâmica

- Aplicações industriais da prensagem isostática a frio

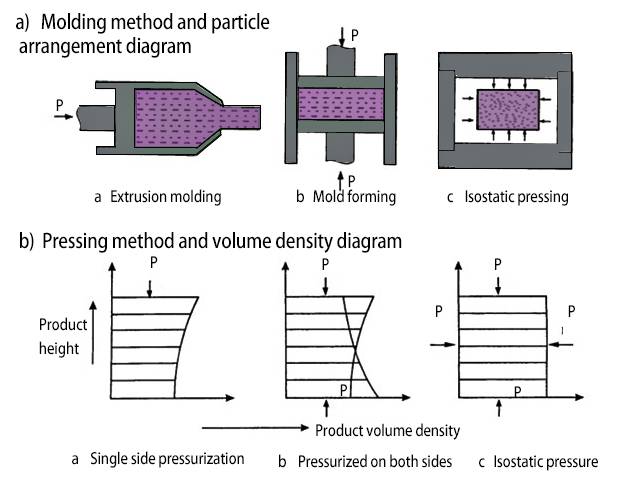

- Comparação da prensagem isostática a frio com outras tecnologias de compressão

A prensagem isostática a frio(CIP) é um método de processamento de materiais através da compactação de pós utilizando pressão líquida. É semelhante ao processamento de moldes metálicos e baseia-se na lei de Pascal, que afirma que a pressão num fluido fechado é transmitida igualmente em todas as direcções sem qualquer alteração de magnitude.

Definição e descrição da prensagem isostática a frio (CIP)

A prensagem isostática a frio envolve a inclusão de pós num molde de elastómero e a aplicação de uma pressão líquida uniforme para comprimir o molde. O resultado é um material sólido altamente compacto. A CIP pode ser utilizada para vários materiais, como plásticos, grafite, cerâmica, metalurgia do pó e alvos de pulverização catódica.

Tipos de CIP: Saco húmido e saco seco

Existem dois tipos de prensagem isostática a frio:

-

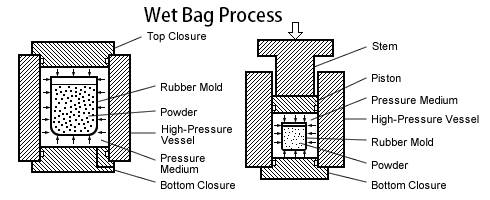

Tecnologia de saco húmido: Neste processo, o pó é colocado num molde e selado hermeticamente no exterior do recipiente de pressão. O molde é então submerso no fluido de pressão dentro do recipiente, e é aplicada pressão isostática para comprimir o pó numa massa sólida. A tecnologia de saco húmido não é tão comum como o outro tipo de CIP, mas pode ser utilizada para vários tamanhos e formas de produção.

-

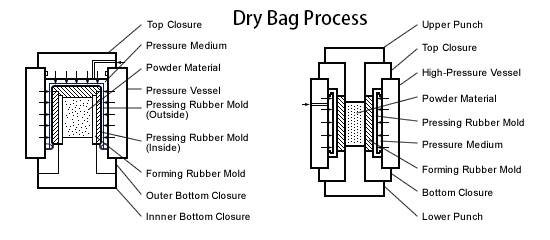

Tecnologia de saco seco: Este processo é mais adequado para automação e altas taxas de produção. O pó é enchido num molde e selado fora do recipiente de pressão, à semelhança do processo de saco húmido. No entanto, o processo de saco seco presta-se melhor à automatização e pode suportar ciclos de produção mais longos.

Papel da qualidade do pó e da conceção das ferramentas

A qualidade do pó utilizado no CIP e a conceção das ferramentas desempenham um papel crucial no sucesso do processo. A qualidade do pó afecta a densidade e a integridade do compacto final, ao passo que a conceção das ferramentas assegura uma moldagem adequada e uma distribuição uniforme da pressão.

Prensagem isostática em saco húmido: Conceito, vantagens e processo

A prensagem isostática de saco húmido envolve a imersão de um molde selado cheio de pó num fluido de pressão. A pressão isostática é então aplicada para comprimir o pó numa forma sólida. Este método pode aproximar-se do conceito teórico de prensagem isostática, resultando num compacto com densidade uniforme e baixa tensão de aprisionamento. A prensagem em saco húmido tem a vantagem de produzir compactos que requerem um mínimo de maquinação e apresentam pouca distorção quando queimados.

Prensagem isostática de saco seco: Adequação para automação e altas taxas de produção

A prensagem isostática de saco seco é mais adequada para automação e altas taxas de produção do que a prensagem de saco húmido. O processo envolve a selagem de um molde cheio de pó fora do recipiente de pressão. O molde é então carregado no recipiente, pressurizado e descarregado para posterior pós-processamento. Embora a prensagem de sacos secos possa exigir um pó mais caro e tenha taxas de produção mais baixas do que outros métodos de compactação, é excelente em termos de automatização e é adequada para séries de produção mais longas.

Em resumo, a prensagem isostática a frio (CIP) é um método de compactação de materiais em pó utilizando pressão líquida. Existem dois tipos de CIP: saco húmido e saco seco. A prensagem de saco húmido permite obter uma densidade uniforme e uma baixa distorção, enquanto a prensagem de saco seco é mais adequada para a automatização e para taxas de produção elevadas. A qualidade do pó e o design das ferramentas são considerações importantes para o sucesso da CIP.

Comparação da prensagem isostática a frio com a prensagem sob pressão

Diferenças entre a CIP e a prensagem sob pressão

A prensagem isostática a frio (CIP) e a prensagem sob pressão são dois métodos utilizados para o processamento de materiais, cada um com as suas próprias vantagens e limitações. Compreender as diferenças entre estas duas técnicas pode ajudar a determinar o método mais adequado para aplicações específicas.

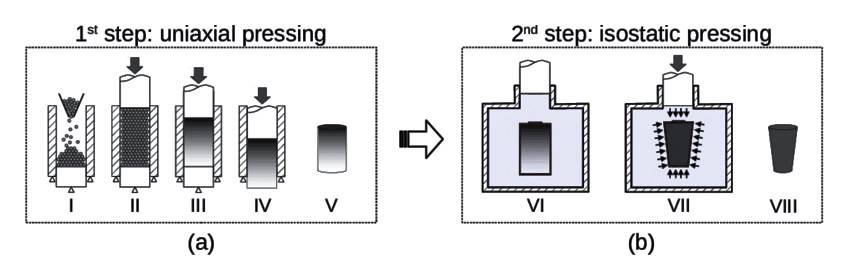

A CIP envolve a compressão de materiais em pó em moldes flexíveis feitos de materiais elastómeros, como uretano, borracha ou cloreto de polivinilo. A compressão é efectuada à temperatura ambiente e utiliza fluidos como o óleo ou a água para aplicar uma pressão uniforme em todas as direcções.

Por outro lado, a prensagem em matriz, também conhecida como prensagem uniaxial, envolve a compressão de pós secos numa cavidade de matriz utilizando um molde rígido. A compressão é normalmente aplicada numa única direção, resultando em densidades não uniformes e potenciais distorções.

Vantagens do CIP em relação à prensagem uniaxial: Formas complexas e distorções reduzidas

Uma vantagem significativa do CIP em relação à prensagem uniaxial é a capacidade de produzir componentes com formas complexas. Os moldes flexíveis utilizados na CIP permitem a criação de geometrias complexas que seriam difíceis de obter com a prensagem. Isto torna a CIP particularmente adequada para aplicações que requerem componentes intrincados ou de design personalizado.

Além disso, a CIP minimiza as distorções e fissuras causadas pelo empacotamento não uniforme das partículas. A pressão uniforme aplicada de todas as direcções na CIP resulta em densidades mais uniformes e reduz o potencial de defeitos estruturais. Isto é especialmente crítico para componentes com formas complexas, onde as distorções podem comprometer a funcionalidade e a integridade estrutural do produto final.

Prensagem isostática a frio versus moldagem uniaxial

Circunstâncias que favorecem a utilização da CIP em detrimento da prensagem uniaxial

Embora tanto a CIP como a prensagem sob pressão tenham as suas vantagens, existem circunstâncias específicas em que a CIP é o método preferido:

-

Formas complexas: Ao produzir componentes com geometrias complexas ou desenhos personalizados, a CIP oferece mais flexibilidade e precisão em comparação com a prensagem sob pressão.

-

Distorções reduzidas: Se o produto final exigir uma elevada precisão dimensional e distorções mínimas, a CIP é o método preferido devido à sua aplicação uniforme de pressão.

-

Eliminação do aglutinante de cera: Ao contrário da prensagem sob pressão, a CIP não requer a utilização de um aglutinante de cera. Isto elimina a necessidade de operações de desparafinagem, simplificando o processo de fabrico e reduzindo os custos.

-

Encolhimento uniforme durante a sinterização: A densidade verde uniforme obtida através do CIP resulta numa contração mais uniforme durante o processo de sinterização. Isto é fundamental para manter um bom controlo da forma e propriedades uniformes no produto final.

-

Formas grandes ou pequenas: A CIP pode ser utilizada tanto para componentes pequenos como grandes, tornando-a num método versátil para uma vasta gama de aplicações.

É importante notar que, embora a CIP ofereça vantagens em termos de complexidade de forma e distorções reduzidas, a prensagem sob pressão pode ainda ser mais adequada para determinadas aplicações. A prensagem sob pressão é frequentemente preferida para componentes de forma simples, como azulejos finos, onde se podem obter excelentes resultados.

Em conclusão, compreender as diferenças entre a prensagem isostática a frio (CIP) e a prensagem sob pressão é crucial para escolher o método mais adequado para aplicações específicas de processamento de materiais. A CIP é excelente na produção de componentes de formas complexas com distorções reduzidas, oferecendo vantagens em termos de flexibilidade de formas e controlo dimensional. No entanto, a prensagem sob pressão pode ainda ser preferida para determinadas aplicações, especialmente as que exigem taxas de produção elevadas e componentes de forma simples.

Prensagem isostática a frio na produção de grandes volumes

O papel da CIP no fabrico de cerâmica de alumina

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, de forma quase líquida, utilizada para a produção de componentes metálicos e cerâmicos. Tem sido utilizada habitualmente para o processamento de cerâmica, em particular de cerâmica de alumina. O CIP permite o fabrico de componentes de formas complexas que estão para além das capacidades da prensagem uniaxial. O processo envolve a selagem de materiais em pó num molde com baixa resistência à deformação, como um saco de borracha, e a aplicação de pressão líquida para comprimir uniformemente o corpo moldado. A matéria-prima CIP para cerâmica de alumina inclui normalmente alumina Bayer moída simples ou alumina Bayer seca por pulverização. Este método é normalmente utilizado na produção de isoladores de velas de ignição, que são alguns dos componentes cerâmicos CIP com maior volume de produção a nível mundial. Cerca de 3 mil milhões de isoladores de velas de ignição são fabricados anualmente com CIP.

Utilização da CIP na produção de isoladores de velas de ignição

Os isoladores de velas de ignição são um excelente exemplo da aplicação bem sucedida do CIP na produção de grandes volumes. Estes isoladores desempenham um papel crucial no processo de ignição dos motores de combustão interna. A utilização do CIP permite a produção de isoladores de velas de ignição com formas complexas e elevada precisão. Este método garante a compressão uniforme do corpo moldado, resultando em isoladores com densidade e resistência consistentes. O processo CIP é particularmente adequado para a produção de isoladores de velas de ignição devido à necessidade de formas complexas e às limitações de outros métodos, como a moldagem por injeção. As propriedades de alto desempenho e os requisitos de resistência da cerâmica de alumina fazem do CIP a escolha ideal para o fabrico de isoladores de velas de ignição.

Comparação da CIP com outros métodos, como a moldagem por injeção

Embora o CIP seja um método eficaz para a produção de grandes volumes de componentes com formas complexas, a moldagem por injeção é mais utilizada industrialmente. A moldagem por injeção oferece vantagens como ciclos de produção mais rápidos e custos mais baixos. No entanto, a CIP é preferida quando são necessárias formas muito complexas e a moldagem por injeção não é prática. A CIP permite a produção de peças com características côncavas, ocas e finas, tornando-a adequada para aplicações em que outros métodos podem ter dificuldades. Além disso, a CIP oferece vantagens como o processamento em estado sólido, microestrutura uniforme, baixo custo de ferramentas e escalabilidade. A capacidade de produzir peças quase em forma de rede com um mínimo de desperdício de material faz da CIP uma via de processamento viável para metais e cerâmicas em aplicações de nicho como as indústrias aeroespacial e automóvel.

Em conclusão, a Prensagem Isostática a Frio (CIP) é um método valioso para a produção de grandes volumes de componentes de formas complexas, particularmente cerâmicas de alumina. Oferece vantagens como a compressão uniforme, a elevada precisão e a capacidade de produzir peças de forma quase líquida. Embora a moldagem por injeção seja mais utilizada, o CIP é preferido quando são necessárias formas muito complexas. A aplicação bem sucedida da CIP na produção de isoladores de velas de ignição demonstra as suas capacidades no fabrico de componentes de elevado desempenho. Em geral, a CIP é um método fiável e eficiente para satisfazer as exigências da produção de grandes volumes em várias indústrias.

Requisitos de processo e material da prensagem isostática a frio

Mecanismo de CIP envolvendo prensagem uniforme

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, quase em forma de rede, utilizada para a produção de componentes metálicos e cerâmicos. O mecanismo da CIP envolve a aplicação de pressão uniforme a materiais em pó selados num molde de formação com baixa resistência à deformação, como um saco de borracha. A pressão é transmitida uniformemente a toda a superfície do corpo moldado, resultando numa peça compacta e uniforme.

Importância da taxa controlada de pressurização e despressurização

No CIP, a taxa de pressurização e despressurização é crucial. Uma taxa controlada garante uma compactação uniforme e minimiza o risco de defeitos na peça final. Mudanças rápidas de pressão podem levar a uma distribuição desigual da densidade e a fraquezas estruturais. Por isso, é essencial controlar cuidadosamente a taxa de pressurização e despressurização para obter os melhores resultados.

Automatização e aplicação em larga escala da CIP

Com os avanços na capacidade de processamento e na metalurgia do pó, a CIP tornou-se cada vez mais automatizada e adequada para aplicações em grande escala. A automatização da CIP permite volumes de produção mais elevados, um melhor controlo do processo e custos de mão de obra reduzidos. A escalabilidade da CIP torna-a uma opção viável para indústrias como a aeroespacial e a automóvel, onde é necessária a produção de peças metálicas de elevado desempenho.

Equipamento de prensagem isostática a frio (CIP): Reduzindo o custo de produção!

A CIP, ou prensagem isostática a frio, é um método de processamento de materiais utilizado para a compactação de pós. Envolve o confinamento de pós num molde de elastómero e a sua sujeição a uma pressão elevada de todos os lados. A CIP pode ser utilizada com uma vasta gama de materiais, incluindo metalurgia em pó, carbonetos cimentados, materiais refractários, grafite, cerâmica, plásticos e muito mais.

Ao selecionar os serviços de prensagem isostática a frio, é importante ter em conta as capacidades do material. Podem ser produzidos diferentes materiais e componentes utilizando a CIP, tais como ligas de alumínio e magnésio, carbonetos, ferramentas de corte, carbono e grafite, cerâmica e compósitos. Alguns serviços de prensagem isostática a frio especializam-se em materiais ou processos específicos, como revestimentos, depósitos de pulverização térmica, ligas de cobre, materiais semelhantes a diamantes e muito mais.

A gama de pressões e a capacidade dos serviços de prensagem isostática a frio são também factores importantes a considerar. A pressão máxima de funcionamento necessária para a produção de peças varia consoante o material e a geometria da peça. O tamanho da câmara, incluindo o diâmetro e a altura, determina a capacidade do prestador de serviços.

A prensagem isostática a frio é realizada à temperatura ambiente utilizando um molde feito de um material elastómero como o uretano, a borracha ou o cloreto de polivinilo. O fluido utilizado na CIP é normalmente óleo ou água, e a pressão aplicada durante a operação pode variar de 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). É importante notar que a CIP pode ter a desvantagem de uma baixa precisão geométrica devido ao molde flexível. No entanto, o pó pode ser compactado uniformemente através do CIP, e o compacto verde pode então ser sinterizado convencionalmente para produzir a peça final desejada.

Vantagens e desvantagens da prensagem isostática a frio para cerâmica

Vantagens da CIP para cerâmica de alumina em comparação com outros métodos

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, quase em forma de rede, que oferece várias vantagens para a produção de cerâmica, em particular de cerâmica de alumina. Em comparação com outros métodos, a CIP oferece os seguintes benefícios:

-

São possíveis formas mais complexas: A CIP permite a produção de formas intrincadas e complexas que podem não ser alcançadas através de outros métodos, como a prensagem uniaxial.

-

Gradientes de pressão de prensagem reduzidos: A CIP reduz significativamente o risco de distorção e fissuração durante o processo de prensagem. Isto é benéfico para manter a integridade dimensional e a qualidade geral dos componentes cerâmicos.

-

Baixo custo do molde: O CIP é ideal para a produção de peças complexas com pequenas séries de produção, uma vez que requer um baixo custo de molde. Além disso, não há custo de molde para o pós-CIP, reduzindo ainda mais as despesas gerais de produção.

-

Sem limitação de tamanho: Ao contrário de outros métodos de moldagem de cerâmica, a CIP não tem uma limitação de tamanho para além dos limites da câmara de prensagem. Isto torna-o adequado para a produção de componentes muito grandes, especialmente aqueles com formas complexas. A CIP tem sido utilizada com sucesso para produzir componentes com peso superior a 1 tonelada.

-

Tempos de ciclo de processamento curtos: A CIP elimina a necessidade de secagem ou queima de aglutinante, resultando em tempos de ciclo de processamento mais curtos. Isto permite uma produção mais rápida e uma maior eficiência.

![Prensagem de material em pó: incluindo metalurgia do pó, carbonetos cimentados, refractários, grafite, cerâmica, plásticos, etc.]()

Prensagem de material em pó: incluindo metalurgia do pó, carbonetos cimentados, refractários, grafite, cerâmica, plásticos, etc.

Limitações da CIP em termos de controlo dimensional, complexidade da forma e requisitos de pó

Embora a prensagem isostática a frio ofereça várias vantagens, também tem algumas limitações, particularmente em termos de controlo dimensional, complexidade da forma e requisitos de pó. Estas limitações incluem:

-

Controlo dimensional limitado: Conseguir um controlo dimensional preciso pode ser um desafio com a CIP. O molde ou bainha de elastómero utilizado no processo tem de ser muito fino e de espessura uniforme, mas, mesmo assim, é difícil obter uma elevada precisão.

-

Limitações da complexidade da forma: Embora o CIP permita formas mais complexas em comparação com a prensagem uniaxial, continua a ser inferior a outros métodos, como a moldagem por injeção de pó (PIM), em termos de complexidade de formas. A PIM oferece maior flexibilidade na produção de formas intrincadas e altamente complexas.

-

Requisitos de fluidez do pó: Os pós utilizados para CIP têm de ter uma excelente fluidez. Isto exige frequentemente processos adicionais, como a secagem por pulverização ou a vibração do molde durante o enchimento, para obter a fluidez necessária. Isto pode aumentar o custo global e a complexidade do processo de produção.

Apesar destas limitações, a prensagem isostática a frio continua a ser uma opção viável para a produção de cerâmica, especialmente de cerâmica de alumina. As suas vantagens em termos de complexidade de forma, baixo custo de ferramentas e a capacidade de produzir componentes grandes e complexos tornam-na uma escolha desejável em determinadas aplicações. No entanto, é importante considerar os requisitos específicos e as limitações da CIP ao decidir sobre o método de fabrico mais adequado para componentes cerâmicos.

Aplicações industriais da prensagem isostática a frio

Utilização da CIP para produção em massa de cerâmica avançada e de forma complexa

A prensagem isostática a frio (CIP) é uma tecnologia à base de pó, de forma quase líquida, utilizada para a produção de componentes metálicos e cerâmicos. Embora a CIP tenha sido habitualmente utilizada para o processamento de cerâmica, os recentes desenvolvimentos na capacidade de processamento e na metalurgia do pó permitiram que fosse também cada vez mais utilizada para peças metálicas de elevado desempenho.

Uma das principais vantagens do CIP é a sua capacidade de produzir peças com formas complexas e de alta precisão. Isto torna-o adequado para a produção em massa de cerâmicas avançadas que requerem designs complexos. O processo permite o processamento em estado sólido, resultando numa microestrutura uniforme e em excelentes propriedades mecânicas.

Componentes específicos produzidos através do CIP

O CIP pode ser utilizado para produzir uma vasta gama de componentes para várias indústrias. Alguns exemplos comuns incluem:

-

Compressão de pós cerâmicos: O CIP é amplamente utilizado para a consolidação de pós cerâmicos, tais como nitreto de silício, carboneto de silício, nitreto de boro, carboneto de boro, boreto de titânio e espinélio. A tecnologia permite a produção de peças cerâmicas de alta densidade com excelente resistência e propriedades térmicas.

-

Compressão de alvos de pulverização catódica: A CIP também é utilizada para a compressão de alvos de pulverização catódica, que são utilizados em processos de deposição de película fina. A tecnologia garante uma densidade uniforme e uma excelente aderência do material alvo, resultando em revestimentos de alta qualidade.

-

Revestimento de componentes de válvulas: O CIP pode ser utilizado para revestir componentes de válvulas utilizados em motores para reduzir o desgaste dos cilindros. O processo ajuda a melhorar a durabilidade e o desempenho dos componentes, tornando-os adequados para aplicações exigentes nas indústrias automóvel e aeroespacial.

Papel do CIP na indústria da alumina, especificamente na produção de isoladores de velas de ignição

Na indústria da alumina, o CIP desempenha um papel crucial na produção de isoladores de velas de ignição. Os isoladores de velas de ignição são componentes críticos utilizados nos motores de combustão interna para transferir eletricidade de alta tensão para as velas de ignição. Têm de ser altamente isolantes e resistentes a temperaturas elevadas e a tensões mecânicas.

O CIP é utilizado para consolidar pós de alumina e formar isoladores de forma complexa com excelentes propriedades eléctricas e térmicas. O processo permite a produção de isoladores com alta densidade e microestrutura uniforme, garantindo um desempenho fiável em ambientes de motor exigentes.

Globalmente, o CIP oferece várias vantagens para aplicações industriais, incluindo a produção em massa de cerâmicas complexas, a produção de componentes específicos e o seu papel na indústria da alumina para isoladores de velas de ignição. A sua capacidade de produzir peças de forma quase líquida com um desperdício mínimo de material, combinada com um baixo custo de ferramentas e escalabilidade do processo, torna-a uma via de processamento viável para várias indústrias.

Comparação da prensagem isostática a frio com outras tecnologias de compressão

Prensagem isostática a frio (CIP)

A Prensagem Isostática a Frio (CIP) é um processo de compactação de pó utilizado para obter peças com uma densidade teórica de 60 a 80%, prontas para sinterização. Consiste em submeter um material a uma pressão uniforme de todos os lados, mergulhando-o num meio fluido de alta pressão e aplicando pressão hidráulica. A CIP é particularmente eficaz para moldar e consolidar materiais em pó, criar formas complexas e obter uma elevada densidade verde.

Prensagem isostática a frio vs. prensagem isostática a quente: Uma visão geral comparativa

No domínio do processamento de materiais, destacam-se duas técnicas poderosas: Prensagem isostática a frio (CIP) e Prensagem isostática a quente (HIP). Embora ambos os métodos partilhem o objetivo de melhorar as propriedades dos materiais, fazem-no em condições diferentes, oferecendo cada um deles vantagens únicas.

A prensagem isostática a frio (CIP) consiste em submeter um material a uma pressão uniforme de todos os lados, criando formas complexas e alcançando uma elevada densidade verde. É particularmente eficaz para dar forma e consolidar materiais em pó.

A prensagem isostática a quente (HIP) envolve a sujeição de um material a alta temperatura e pressão simultaneamente para obter peças totalmente densas. É utilizada principalmente para cerâmicas de engenharia que requerem propriedades óptimas para aplicações de elevado desempenho.

A decisão entre Prensagem Isostática a Frio e Prensagem Isostática a Quente depende dos objectivos específicos do seu projeto e das características dos materiais envolvidos.

Introdução de tecnologias de compressão alternativas, como a compressão por choque

A prensagem a quente, a prensagem isostática a quente e a extrusão a quente podem gerar produtos que são quase totalmente densos. No entanto, estes métodos tendem a conduzir ao engrossamento dos grãos, especialmente durante a preparação de pós de MA comprimidos. Para ultrapassar este problema, foram desenvolvidas tecnologias de compressão alternativas com tempos de aquecimento muito curtos, como a compressão por choque ou a compactação por ondas de choque, que obtiveram algum sucesso.

A compressão por choque envolve a geração de uma onda de choque, caracterizada por pressões muito elevadas, temperaturas médias, tempos de reação muito curtos e taxas de deformação muito elevadas. Esta técnica pode deformar severamente as partículas, causando mesmo a fusão local, resultando em amostras totalmente densas e compactadas sem crescimento de grãos. Métodos como pistolas de ar e ondas de choque explosivas, anteriormente utilizados para a compressão de pós de tamanho micrónico, estão agora a ser utilizados para comprimir nanopós.

Aplicação da compressão por choque na compactação de nanopós

A tecnologia de compressão por choque provou ser eficaz na compactação de nanopós. Ao submeter os pós a ondas de choque curtas e de alta pressão, as partículas podem ser totalmente densas e compactas sem crescimento de grãos. Este método oferece uma solução promissora para a compressão de nanopós, permitindo a produção de produtos de alta qualidade e totalmente densos.

Em conclusão,Prensagem isostática a frio (CIP) oferece vantagens únicas na moldagem e consolidação de materiais em pó, enquanto a prensagem isostática a quente (HIP) é adequada para a obtenção de peças totalmente densas. As tecnologias de compressão alternativas, como a compressão por choque, oferecem uma solução para a compactação de nanopós, garantindo uma elevada densidade e qualidade nos produtos finais. A escolha da tecnologia de compressão depende dos requisitos específicos do projeto e dos materiais envolvidos.

Produtos relacionados

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Automática de Prensa Isostática a Frio de Laboratório Prensagem Isostática a Frio

Artigos relacionados

- Tecnologia de prensagem isostática: Revolucionando a densificação de materiais cerâmicos

- O que é a máquina de prensagem isostática

- Guia completo de prensagem isostática: Tipos, processos e características(3)

- Compreender o processo de prensagem isostática e os seus tipos

- Seleção de equipamento de prensagem isostática para moldagem de alta densidade