Compreender o princípio do forno elétrico de arco submerso

O forno forno de arco elétrico também conhecido como forno de resistência de arco, utiliza tanto o calor gerado pela resistência da carga como o calor produzido pelo arco entre o elétrodo e a carga. Este mecanismo de aquecimento único é fundamental em vários processos metalúrgicos, particularmente na fundição de metais sem alterar as suas propriedades químicas.

Composição e princípio de funcionamento

O forno de arco submerso é construído utilizando como matéria-prima minério com elevada resistividade. Durante o funcionamento, a parte inferior do elétrodo fica normalmente submersa na carga. Os principais componentes do forno de arco submerso incluem:

- Sistema de alimentação eléctrica: Este inclui o transformador do forno de arco submerso, o condutor de alta corrente (rede curta), o elétrodo, o corpo do forno elétrico, o sistema de arrefecimento, o sistema de alimentação, o sistema de descarga e o sistema de remoção de poeiras.

Composição da carga

O principal componente da carga durante a fusão de metais num forno de arco é a sucata de aço, complementada com pellets de minério de ferro. A reciclagem do aço em fornos de arco elétrico exige uma qualidade específica do material, incluindo

- Um mínimo de impurezas de metais não ferrosos

- Baixos níveis de oxidação, sem ferrugem

- Teor de fósforo não superior a 0,05%

Além disso, há uma tendência crescente na utilização de produtos primários de processamento de minério de ferro, como ferro-esponja e pelotas metalizadas em fornos elétricos a arco.

Forno de fusão a arco

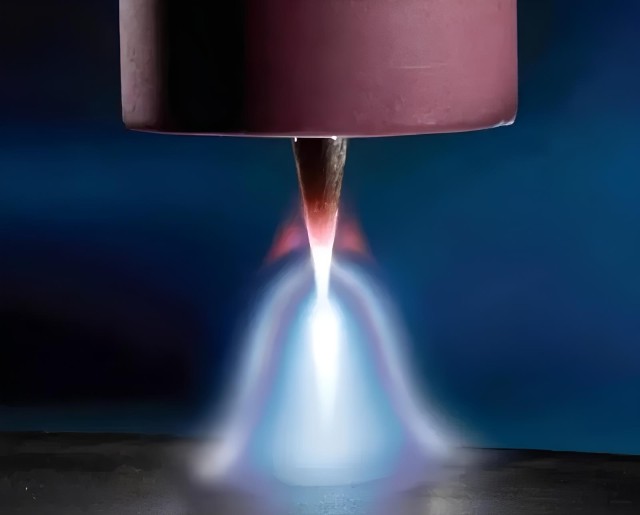

O forno de fusão a arco funciona segundo princípios semelhantes aos de uma máquina de soldar a arco, em que é gerado um arco elétrico entre dois eléctrodos. Este arco de alta energia produz temperaturas que variam entre 3.000 e 7.000 graus Celsius, formando um gás altamente ionizado conhecido como "plasma". O plasma pode ser direcionado com precisão para uma amostra de material.

Tipos e aplicações de fornos de fusão por arco

Os fornos de fusão por arco existem em vários tipos, principalmente categorizados em fornos eléctricos de corrente alternada (AC) e de corrente contínua (DC). Estes fornos são fundamentais em processos metalúrgicos, particularmente na produção de aço, onde são utilizados para fundir minério de metal ou sucata metálica sem alterar as propriedades químicas do metal.

Conclusão

O princípio do forno elétrico de arco submerso desempenha um papel crucial na metalurgia moderna, permitindo a fusão eficiente de metais, mantendo a sua integridade química. Com os avanços tecnológicos e a adoção crescente de designs de fornos inovadores, o processo de fusão por arco continua a impulsionar o progresso na indústria do aço.

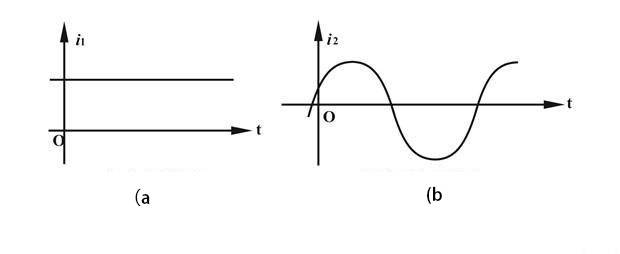

Tipos de fornos eléctricos

Os fornos eléctricos desempenham um papel crucial em vários processos industriais, fornecendo as altas temperaturas necessárias para a preparação e produção de materiais. Esta secção examina os dois principais tipos de fornos eléctricos: fornos eléctricos de corrente alternada (AC) e de corrente contínua (DC). Destacamos as suas diferenças e aplicações, concentrando-nos na forma como contribuem para vários processos industriais.

Fornos eléctricos de corrente alternada (AC)

Os fornos eléctricos de corrente alternada são amplamente utilizados em processos industriais pela sua versatilidade e fiabilidade. Estes fornos funcionam utilizando corrente alternada para gerar calor. São normalmente utilizados em aplicações tais como:

-

Fusão de metais: Os fornos eléctricos AC são normalmente utilizados para fundir metais, tornando-os um componente crucial nos processos de refinação de metais.

-

Grafitização: O forno de grafitização do tipo Acheson é baseado na tecnologia AC. Embora os fornos AC tenham sido o padrão da indústria durante muitos anos, têm certas limitações em comparação com os fornos DC.

Vantagens dos fornos eléctricos AC:

-

Ampla aplicação: Os fornos eléctricos AC são adequados para uma variedade de aplicações industriais, incluindo a fusão de metais e a grafitização.

-

Tecnologia comprovada: Os fornos eléctricos de corrente alternada têm sido amplamente utilizados e aperfeiçoados ao longo dos anos, tornando-os uma escolha fiável para processos de aquecimento industrial.

Fornos eléctricos de corrente contínua (DC)

Os fornos eléctricos de corrente contínua surgiram como uma opção mais avançada em comparação com os fornos de corrente alternada, oferecendo várias vantagens em termos de capacidade, qualidade do produto e consumo de energia. Estes fornos funcionam utilizando corrente contínua para gerar calor. São normalmente utilizados em aplicações como:

-

Grafitização: Os fornos eléctricos DC revolucionaram o processo de grafitização, oferecendo vantagens significativas em relação aos fornos AC.

-

Fornos de plasma: Vários plasmatrons de corrente contínua são utilizados em fornos de plasma, proporcionando um aquecimento mais homogéneo, particularmente em operações de grande escala.

Vantagens dos fornos eléctricos de corrente contínua:

-

Grande capacidade: Os fornos eléctricos de corrente contínua oferecem uma maior capacidade em comparação com os fornos de corrente alternada, tornando-os adequados para processos industriais de grande volume.

-

Melhoria da qualidade do produto: Os fornos eléctricos de corrente contínua contribuem para uma melhor qualidade do produto devido à sua tecnologia avançada e ao controlo preciso da temperatura.

-

Eficiência energética: Os fornos eléctricos de corrente contínua têm um menor consumo de energia em comparação com os fornos de corrente alternada, o que resulta em poupanças de custos e num menor impacto ambiental.

Tipos de fornos de arco elétrico de corrente contínua:

-

Arranjo de ânodo metálico único: Nesta disposição, um único ânodo metálico é colocado na parte inferior do forno. É arrefecido por água para evitar o sobreaquecimento.

-

Forno condutor com revestimento de C-MgO: O ânodo serve de soleira condutora, revestida com C-MgO. O arrefecimento é efectuado por circulação de ar.

-

Hastes metálicas como ânodo: As barras de metal actuam como ânodo, embebidas em massa de MgO.

-

Folhas finas como ânodo: As chapas finas funcionam como ânodo, também embebidas em massa de MgO.

Os fornos eléctricos são um componente crítico de vários processos industriais, fornecendo as altas temperaturas necessárias para a preparação e produção de materiais. Quer utilizem tecnologia AC ou DC, estes fornos desempenham um papel vital nos processos modernos de fabrico e refinação.

Princípios de funcionamento e aplicações

Explore os princípios de funcionamento dos fornos de fusão por arco e as suas diversas aplicações em ambientes laboratoriais. Discutir o significado dos modos de aquecimento por arco e aquecimento por indução, enfatizando os seus papéis na fusão de metais, tratamento térmico e pesquisa caraterística.

O princípio de funcionamento dos fornos de arco elétrico

Os fornos de arco elétrico funcionam com corrente eléctrica trifásica. A fundição de metais num forno de arco ocorre através da formação de um arco elétrico entre os eléctrodos grafitados e a carga a fundir. Este tipo de equipamento é designado por forno de arco elétrico reto. Existem também fornos eléctricos de arco de ação indireta, em que o arco se encontra a alguma distância do metal aquecido.

A utilização do vácuo nos fornos de arco elétrico e de indução permite a fusão de metais refractários e a produção de ligas especiais resistentes à corrosão e ao calor. O forno de arco elétrico a vácuo pressupõe que o arco elétrico arde sob pressão reduzida e a temperatura é de 3700 °C. Os fornos de arco elétrico deste tipo requerem uma corrente constante, o que garante a estabilidade da queima dos eléctrodos. Trata-se essencialmente de um forno de arco elétrico de arco reto, no qual a função do cátodo é desempenhada pelo elétrodo e a carga a fundir é o ânodo.

A fundição de aço em fornos de arco elétrico é um dos dois métodos principais:

- Outros aspectos

- Fusão de elementos de liga: O forno de indução tem uma taxa de recuperação de metal mais elevada do que o forno de arco.

- Rácio de burn-out na fusão de elementos de liga: Este rácio é mais baixo no processo do forno de indução do que no processo do forno de arco.

Preocupações ambientais: Os fornos de indução são melhores para o ambiente, em parte porque a produção de aço em fornos de arco resulta numa grande quantidade de resíduos, gases de escape, ruído e energia. Uma vez que não são utilizados eléctrodos de grafite num forno de indução, não há acumulação de carbono.

Princípio de funcionamento e método de utilização do forno de fusão em laboratório

O forno de fusão pode ser dividido em forno de fusão por arco e forno de aquecimento por indução de acordo com o método de aquecimento.

O forno de fusão é utilizado principalmente para a fusão de metais, tratamento térmico e investigação caraterística de laboratórios. A fundição é o processo de fusão de metal sólido em líquido através do forno de aquecimento e de têmpera. É também um dos processos de produção de fundição. A fusão e o arrefecimento de metais envolvem processos de cristalização complexos que podem alterar significativamente as propriedades do metal. O forno de fusão tem dois modos de aquecimento: o aquecimento por arco e o aquecimento por indução.

Vantagens dos fornos de fusão por arco

Os fornos de fusão por arco oferecem várias vantagens distintas no processo de produção de aço, tornando-os numa escolha preferida para muitas indústrias. Vamos aprofundar estas vantagens:

Maior tamanho e potência

Uma das vantagens notáveis dos fornos de fusão por arco é o seu tamanho substancial e a sua capacidade de potência. Em comparação com outros tipos de fornos de fusão, os fornos de arco tendem a ser maiores e mais potentes. Esta caraterística permite-lhes lidar com maiores quantidades de sucata de aço e fundi-la de forma eficiente.

Construção rápida e recuperação rápida de custos

Os fornos de arco são conhecidos pelo seu processo de construção relativamente rápido em comparação com outros tipos de fornos. Esta configuração rápida permite uma implementação e integração mais rápidas nas instalações de produção de aço. Além disso, a rápida construção traduz-se numa rápida recuperação de custos, tornando os fornos de arco uma opção economicamente viável para os fabricantes de aço.

Controlo preciso da temperatura

O controlo da temperatura é crucial nos processos de produção de aço para garantir a qualidade e as propriedades desejadas do produto final. Os fornos de fusão por arco sobressaem neste aspeto ao oferecerem mecanismos precisos de controlo da temperatura. Os operadores podem regular com precisão a temperatura dentro do forno, permitindo condições de fusão óptimas e uma qualidade de aço consistente.

Versatilidade na fusão de vários aços

Os fornos de arco possuem versatilidade na fusão de diferentes tipos de aços, incluindo os que contêm elementos refractários como o tungsténio (W) e o molibdénio (Mo). Esta capacidade permite a produção de uma vasta gama de composições de aço adaptadas a requisitos industriais específicos. Para além disso, os fornos de arco podem remover eficazmente gases tóxicos e inclusões enquanto desoxidam e dessulfuram o aço fundido, contribuindo para uma maior pureza do produto.

Benefícios ambientais

Para além das suas vantagens operacionais, os fornos de fusão por arco oferecem benefícios ambientais. Proporcionam um meio eficiente de reduzir significativamente as emissões de carbono na produção de aço, em comparação com os métodos tradicionais. Ao utilizar a Melhor Tecnologia de Controlo Disponível (BACT) e a Tecnologia de Controlo Máxima Atingível (MACT), os fornos de arco podem capturar, controlar e mitigar eficazmente as emissões, alinhando-se com os objectivos de sustentabilidade e as normas regulamentares.

Elevada flexibilidade

Os fornos de arco demonstram uma elevada flexibilidade nos processos de produção, permitindo um funcionamento contínuo ou intermitente, conforme necessário. Esta flexibilidade permite que os fabricantes de aço se adaptem aos diferentes níveis de procura e requisitos de produção de forma eficiente. Quer se trate de uma produção em massa contínua ou de produções especializadas intermitentes, os fornos de fusão a arco oferecem a versatilidade necessária para satisfazer diversas necessidades operacionais.

Em resumo, os fornos de fusão por arco destacam-se pela sua maior dimensão e capacidade de potência, construção rápida, controlo preciso da temperatura, versatilidade na fusão de vários aços, benefícios ambientais e elevada flexibilidade na produção. Estas vantagens fazem dos fornos de arco a escolha preferida dos fabricantes de aço que procuram soluções de produção de aço eficientes e sustentáveis.

Forno elétrico de arco: Aplicação na indústria do aço

O forno elétrico de arco e a sua funcionalidade

Um forno elétrico de arco (FEA) é uma pedra angular no arsenal de fornos de fusão da indústria do aço. A sua função principal consiste na utilização de energia eléctrica para fundir sucata metálica, facilitando assim os processos de produção de aço. Operando a temperaturas surpreendentes de até 3000°F, estes fornos asseguram um controlo preciso da temperatura, crucial para a segurança e eficiência.

Vantagens do forno elétrico de arco para a produção de aço

Versatilidade industrial

Os fornos eléctricos de arco apresentam uma vasta gama de tamanhos adaptados a várias necessidades industriais. Desde pequenas unidades com capacidades de algumas dezenas de gramas, normalmente encontradas em laboratórios de investigação e consultórios dentários, até unidades gigantescas capazes de manusear até 400 toneladas, predominantemente utilizadas na produção secundária de aço. A capacidade média situa-se normalmente no intervalo de 80 a 120 toneladas métricas.

Capacidades de temperatura

No domínio dos fornos de arco elétrico industriais, as temperaturas sobem até 1.800°C (3.272°F), enquanto os seus equivalentes de laboratório podem exceder os 3.000°C (5.432°F). Estas temperaturas extremas são fundamentais para alcançar as propriedades desejadas do aço e os níveis de pureza.

Tecnologia amplamente adoptada

Os fornos de arco elétrico reinam supremos como o forno de aço mais prevalecente em todo o mundo. A sua adaptabilidade permite a fusão de aço de alta qualidade e ligas especiais, satisfazendo diversas necessidades industriais.

Eficiência na reciclagem de sucata

Uma aplicação notável dos fornos eléctricos de arco reside na reciclagem de sucata de aço. Estes fornos são excelentes na refusão de sucata de aço, contribuindo significativamente para práticas sustentáveis de produção de aço. As unidades mais pequenas têm utilidade na produção de produtos de ferro fundido, sublinhando a versatilidade desta tecnologia.

Mecanismo operacional

Os fornos eléctricos de arco funcionam com base no princípio da utilização de arcos eléctricos para gerar calor. O arco inicia uma rutura eléctrica dos gases, conduzindo a um fenómeno conhecido como "descarga de plasma". Este processo acelera a fusão dos materiais, garantindo uma produção de aço rápida e eficiente. A câmara do forno facilita o contacto direto entre o material e o arco, permitindo que as temperaturas atinjam níveis notáveis, ultrapassando frequentemente os 1800°C (3275°F).

Utilização do elétrodo

No centro do funcionamento dos fornos de arco elétrico estão os eléctrodos, que conduzem as correntes eléctricas através do metal dentro do forno. As fundições utilizam predominantemente estes fornos para processar grandes placas, vigas e sucata triturada. Após o enchimento do tanque do forno com metal, os eléctrodos são inseridos, iniciando um arco de eletricidade entre eles para induzir a fusão. Além disso, pode ser introduzido oxigénio no processo para aumentar a eficiência e aperfeiçoar a qualidade do aço.

Essencialmente, os fornos eléctricos de arco representam o auge da inovação na indústria do aço, combinando eficiência, versatilidade e sustentabilidade para satisfazer as exigências em constante evolução dos processos modernos de produção de aço.

Para quem procura fornos de indução para fusão de aço, a paisagem industrial oferece uma infinidade de opções. O aço é amplamente utilizado em vários sectores, com o equipamento mecânico e as aplicações automóveis a constituírem segmentos significativos do seu consumo. Até 16% do aço mundial é canalizado para equipamento mecânico, incluindo robótica e fabrico, enquanto a indústria automóvel representa aproximadamente 13% da utilização global de aço.

ConclusãoOforno de fusão por arco

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

Artigos relacionados

- Forno de fusão por vácuo: um guia completo para a fusão por indução por vácuo

- Aplicação da tecnologia de prensagem isostática a quente na fundição de ligas de alta temperatura à base de níquel

- Ciência dos materiais com o forno de vácuo de laboratório

- Fornos de laboratório a vácuo na investigação de materiais avançados

- Inspeção de falhas do forno de indução a vácuo: Procedimentos e soluções essenciais