Visão geral das tecnologias CVD

Introdução ao LPCVD, PECVD e ICPCVD

LPCVD, PECVD e ICPCVD são três tecnologias predominantes de Deposição Química em Vapor (CVD), cada uma distinguida por métodos de deposição de material, especificações de equipamento e condições de processo únicos. Estas técnicas desempenham um papel fundamental em várias indústrias, particularmente no fabrico de semicondutores, onde é essencial um controlo preciso da deposição de películas.

LPCVD (Deposição de vapor químico a baixa pressão) funciona sob pressão reduzida, melhorando a difusão do gás e a uniformidade da película. Este método envolve normalmente temperaturas elevadas, que facilitam a formação de películas densas e de alta qualidade. O LPCVD é particularmente favorecido pela sua capacidade de produzir películas uniformes sobre grandes substratos, tornando-o ideal para aplicações na indústria de semicondutores.

PECVD (Deposição de vapor químico enriquecido com plasma)por outro lado, utiliza plasma para ativar reacções em fase gasosa a temperaturas mais baixas. Esta técnica permite taxas de deposição mais rápidas e uma maior flexibilidade de processo, tornando-a adequada para uma vasta gama de materiais, incluindo nitreto de silício e óxido de silício. No entanto, o plasma pode introduzir defeitos, afectando a densidade e a qualidade da película.

O ICPCVD (deposição de vapor químico com plasma indutivamente acoplado) representa uma forma avançada de PECVD, caracterizada por uma maior densidade de plasma e uma distribuição de energia mais uniforme. Isto resulta numa qualidade e uniformidade superiores da película, mesmo a pressões e temperaturas mais baixas. O ICPCVD é particularmente vantajoso para a deposição de películas em superfícies com formas complexas e para aplicações que requerem películas de alta qualidade e a baixa temperatura.

Cada uma destas tecnologias oferece vantagens e desafios distintos, tornando-as adequadas para diferentes aplicações nas indústrias de semicondutores e microeletrónica. Compreender estas distinções é crucial para selecionar o método CVD mais adequado às necessidades específicas de fabrico.

LPCVD (Deposição Química de Vapor a Baixa Pressão)

Princípio do LPCVD

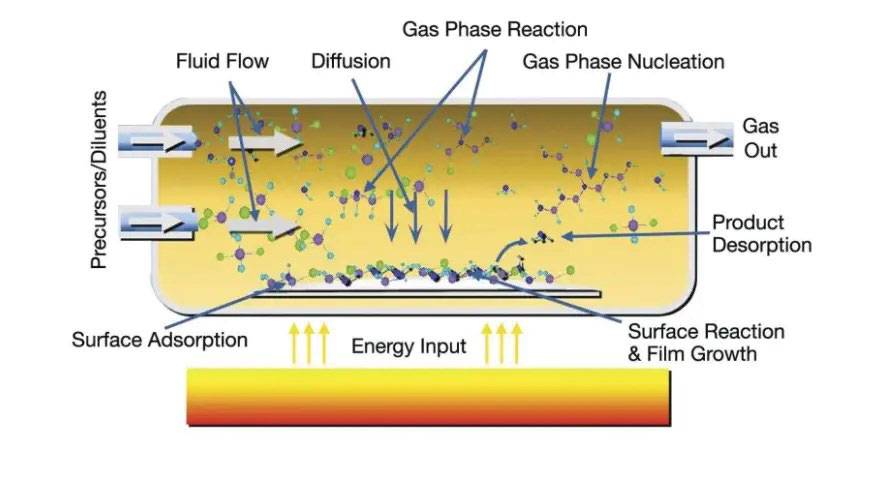

A deposição de vapor químico a baixa pressão (LPCVD) é um processo CVD especializado realizado sob pressões subatmosféricas. O princípio fundamental envolve a introdução de gases de reação num ambiente de vácuo ou de baixa pressão dentro de uma câmara de reação. Estes gases são depois sujeitos a temperaturas elevadas, provocando a sua decomposição ou reação, formando assim uma película sólida que é depositada na superfície do substrato.

As condições do processo são meticulosamente escolhidas para garantir que a taxa de crescimento da película é regida principalmente pela taxa de reação da superfície, que é altamente dependente da temperatura. Esta dependência da temperatura permite um controlo preciso, conduzindo a uma uniformidade excecional em toda a pastilha, tanto dentro de uma única pastilha como de pastilha para pastilha, bem como em várias séries. A capacidade de ajustar a temperatura do processo optimiza a qualidade e o rendimento da película, tornando o LPCVD um método preferido para aplicações que requerem películas uniformes e de alta qualidade.

A versatilidade do LPCVD estende-se a uma vasta gama de aplicações, incluindo a criação de nanoestruturas complexas e outros materiais avançados. Por exemplo, o processo pode ser adaptado à limpeza in-situ de tubos LPCVD, em que é utilizada uma bobina indutiva dentro de um tubo de quartzo para gerar um plasma. Esta técnica, embora produza películas mais finas, produz um plasma de maior qualidade em comparação com os métodos convencionais.

Além disso, as películas LPCVD podem ser adaptadas para exibir propriedades específicas, ajustando as temperaturas do processo. Esta capacidade de personalização garante que as películas cumprem os padrões exactos exigidos para vários substratos e aplicações, desde wafers de silício a designs mais complexos. O processo pode ser calibrado para atingir as espessuras de película desejadas, aumentando ainda mais a sua utilidade na engenharia de precisão e na ciência dos materiais.

Caraterísticas do LPCVD

O LPCVD funciona num intervalo de temperatura de 500°C a 900°C e utiliza ambientes de baixa pressão, normalmente de 0,1 a 1 Torr. Esta combinação de alta temperatura e baixa pressão resulta em várias caraterísticas notáveis:

-

Qualidade da película: As películas produzidas por LPCVD são de alta qualidade, exibindo excelente uniformidade, boa densificação e defeitos mínimos. Isto deve-se em grande parte ao ambiente controlado, que reduz a probabilidade de impurezas e inconsistências.

-

Taxa de deposição: O processo de deposição em LPCVD é mais lento, contribuindo para uma taxa de deposição mais baixa em comparação com outros métodos CVD. Embora isto possa parecer uma desvantagem, garante que as películas são depositadas de forma mais completa e uniforme.

-

Homogeneidade: O LPCVD é particularmente adequado para substratos de grandes áreas, proporcionando uma deposição uniforme em superfícies extensas. Isto torna-o um método preferido para aplicações que requerem uma espessura de película consistente em áreas amplas.

-

Aplicações: O LPCVD é amplamente utilizado na indústria de semicondutores para depositar várias camadas, incluindo óxidos (SiO₂), nitretos (Si₃N₄) e polissilício. A sua capacidade de produzir películas de alta qualidade com o mínimo de defeitos torna-a ideal para dispositivos semicondutores complexos.

Em resumo, as condições de processo únicas do LPCVD não só melhoram a qualidade e a uniformidade das películas depositadas, como também o tornam uma técnica versátil para uma vasta gama de aplicações de semicondutores.

Vantagens e Desvantagens do LPCVD

Vantagens:

- Elevada qualidade da película: A LPCVD funciona num ambiente de baixa pressão, o que aumenta significativamente a uniformidade e a qualidade das películas depositadas. Isto resulta em menos defeitos e numa estrutura de película mais densa, tornando-a ideal para aplicações que exigem elevada precisão e fiabilidade.

- Forte cobertura de etapas: O LPCVD é excelente na deposição de películas em estruturas tridimensionais complexas, proporcionando uma excelente cobertura das paredes laterais. Esta capacidade é crucial para dispositivos semicondutores complexos onde a deposição uniforme de película é essencial.

- Eficiência de custos: O equipamento LPCVD requer um investimento inicial e custos operacionais mais baixos em comparação com outras tecnologias. Isto torna-o uma solução económica para configurações de produção de grande volume.

- Compatibilidade com substratos de grandes áreas: O processo é adequado para substratos de grandes áreas, garantindo uma deposição uniforme em superfícies extensas, o que é benéfico para ambientes de produção em massa.

Desvantagens:

- Exigência de alta temperatura: O LPCVD necessita de temperaturas elevadas, normalmente entre 500°C e 900°C, o que pode ser problemático para substratos sensíveis à temperatura. Esta limitação restringe a sua aplicabilidade em determinados cenários de processamento de materiais.

- Produtividade mais baixa: A taxa de deposição da LPCVD é relativamente lenta, o que leva a uma menor produtividade global. Isto pode ser uma desvantagem significativa em ambientes de fabrico de ritmo acelerado, onde o rendimento elevado é fundamental.

- Elevado consumo de energia: A necessidade de manter um ambiente de baixa pressão durante o processo resulta num maior consumo de energia, aumentando os custos operacionais.

- Custo dos consumíveis: A utilização de numerosos consumíveis de quartzo no processo LPCVD aumenta o custo global, uma vez que estes componentes necessitam de substituição e manutenção periódicas.

- Problemas de revestimento: Existe o risco de ocorrerem deposições em áreas não visadas, o que pode afetar a consistência e a qualidade do produto final. Isto exige uma monitorização e um controlo cuidadosos durante o processo.

Em resumo, embora o LPCVD ofereça uma qualidade de película e cobertura superiores para substratos de grandes dimensões, os seus requisitos de temperatura elevada e a taxa de deposição mais lenta colocam desafios em contextos de fabrico específicos.

PECVD (Deposição de vapor químico enriquecido com plasma)

Princípio da PECVD

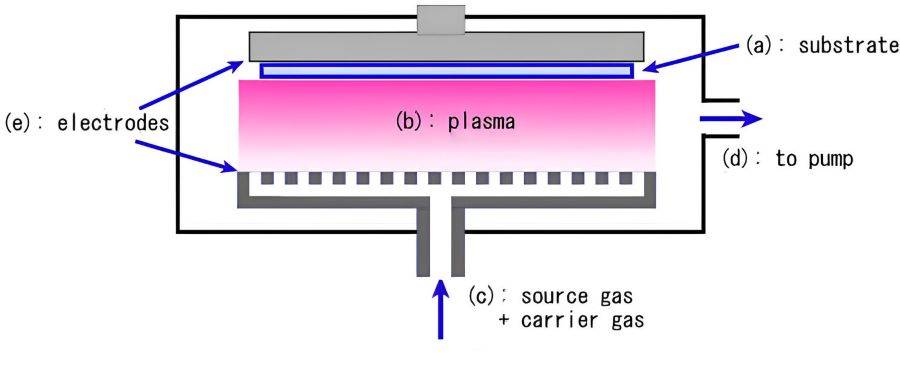

O PECVD (Plasma Enhanced Chemical Vapor Deposition) utiliza um plasma de baixa temperatura para facilitar as reacções em fase gasosa, permitindo assim a deposição de películas finas em superfícies de substrato a temperaturas reduzidas. Este processo envolve a geração de uma descarga incandescente dentro da câmara de processamento sob baixa pressão de ar, normalmente no cátodo onde a amostra é colocada. A descarga incandescente serve para aquecer a amostra a uma temperatura pré-determinada, após o que é introduzida uma quantidade adequada de gás de processo. Este gás sofre uma série de reacções químicas e de plasma, resultando finalmente na formação de uma película sólida na superfície da amostra.

A chave do processo PECVD reside na capacidade do plasma para ionizar e decompor as moléculas do gás de reação. Esta ionização fornece a energia necessária para dissociar o gás precursor, facilitando a formação do depósito. O plasma é normalmente gerado através de um mecanismo de descarga, como RF (radiofrequência), DC (corrente contínua) ou DC pulsada, que ioniza as espécies de gás de plasma presentes na câmara. Este processo de ionização é crucial, pois não só reduz a temperatura necessária para a deposição da película, como também aumenta a eficiência das reacções químicas envolvidas.

Em contraste com outras técnicas de CVD, a utilização de plasma na PECVD altera significativamente a dinâmica da reação. Enquanto os métodos tradicionais de CVD dependem da energia térmica para conduzir as reacções químicas, o PECVD utiliza as partículas energéticas do plasma para iniciar e manter estas reacções. Isto não só permite temperaturas operacionais mais baixas, como também alarga a gama de materiais que podem ser depositados, tornando o PECVD particularmente adequado para substratos sensíveis à temperatura.

O processo é ilustrado na Figura 1, que fornece uma representação visual de como o plasma interage com o gás de processo para formar a película desejada. Esta figura destaca os componentes essenciais do sistema PECVD, incluindo os eléctrodos, o gerador de plasma e a câmara de reação, desempenhando cada um deles um papel crítico no sucesso da deposição da película.

Caraterísticas do PECVD

O PECVD funciona a temperaturas relativamente baixas, normalmente entre 200°C e 400°C, o que o torna muito adequado para materiais sensíveis à temperatura. O processo é conduzido sob uma gama de pressão de ar controlada, normalmente entre algumas centenas de miliTorr (mTorr) e alguns Torr, o que contribui para a sua eficiência e versatilidade.

Qualidade e uniformidade da película

Embora as películas PECVD apresentem uma boa uniformidade, a sua densidade e qualidade global são geralmente inferiores às produzidas por LPCVD. Isto deve-se principalmente ao potencial de defeitos, tais como buracos ou inomogeneidades, introduzidos pelo plasma durante o processo de deposição. Apesar destas limitações, as películas PECVD são altamente reticuladas e resistentes a alterações químicas e térmicas, o que as torna adequadas para várias aplicações.

Taxa e eficiência de deposição

Uma das vantagens significativas do PECVD é a sua elevada taxa de deposição, que se traduz numa maior produtividade. Esta eficiência é atribuída à distribuição desigual do campo elétrico em frente ao cátodo, onde a maior intensidade do campo elétrico ocorre na zona de queda do cátodo. Esta região é o domínio de concentração das reacções químicas, conduzindo a uma taxa de deposição mais rápida e a uma perda reduzida de reagentes nas paredes da câmara.

Parâmetros controláveis

Em comparação com a deposição térmica de vapor químico convencional, a PECVD oferece uma gama mais vasta de parâmetros controláveis. Estes incluem não só a pressão e a temperatura do ar, mas também os métodos de descarga, a tensão de descarga, a densidade da corrente e os métodos de ventilação. Ao otimizar estes parâmetros, é possível obter materiais de película fina compostos mais excelentes com propriedades específicas, tais como tensão, índice de refração e dureza.

Aplicações típicas

O PECVD é amplamente utilizado na deposição de vários materiais, incluindo orgânicos, nitreto de silício (Si₃N₄) e óxido de silício (SiO₂). As suas capacidades a baixa temperatura tornam-no ideal para aplicações em dispositivos fotovoltaicos, células solares e na indústria microeletrónica. Além disso, o baixo custo e a elevada eficiência dos polímeros aplicados por plasma expandiram a sua utilização em revestimentos ópticos e películas dieléctricas.

Vantagens e desvantagens do PECVD

Vantagens

O PECVD oferece várias vantagens convincentes, particularmente em ambientes onde a sensibilidade à temperatura é um fator crítico. A principal vantagem reside na sua capacidade de depositar películas finas a temperaturas significativamente mais baixas em comparação com outros métodos CVD, variando tipicamente entre a temperatura ambiente e 350°C. Esta capacidade de deposição a baixa temperatura é particularmente vantajosa para materiais sensíveis à temperatura, como os plásticos, que de outra forma se degradariam sob condições de calor mais elevadas.

Além disso, o PECVD apresenta uma elevada produtividade devido às suas rápidas taxas de deposição, que aumentam a eficiência da produção e a produtividade global. Este processo de deposição rápida é facilitado pela utilização de plasma, que energiza as moléculas de gás para um estado altamente reativo, permitindo que as reacções químicas ocorram a temperaturas mais baixas. Isto não só acelera o processo como também permite a dopagem in-situ, simplificando o fluxo global do processo.

Outra vantagem digna de nota é a relação custo-eficácia do PECVD. Em comparação com o LPCVD, o PECVD pode reduzir os custos de material e de funcionamento em determinadas aplicações. Isto deve-se, em parte, aos menores requisitos energéticos e à capacidade de utilizar precursores menos dispendiosos, tornando-o uma escolha mais económica para muitas indústrias.

Desvantagens

Apesar das suas inúmeras vantagens, o PECVD tem as suas desvantagens. Um dos principais desafios associados ao PECVD é a possibilidade de ocorrência de defeitos na película, tais como orifícios ou inomogeneidades, que podem ser introduzidos pelo plasma. Estes defeitos podem comprometer a qualidade e a integridade globais da película depositada, conduzindo a problemas de desempenho e fiabilidade.

Além disso, as películas PECVD podem sofrer de problemas de estabilidade, como o rebentamento da película, o que pode afetar ainda mais a durabilidade e a longevidade das camadas depositadas. O equipamento utilizado no PECVD é também relativamente complexo, exigindo uma manutenção elevada e uma depuração frequente para garantir um desempenho ótimo. Esta complexidade aumenta os custos operacionais e pode ser um obstáculo para as instalações mais pequenas ou menos equipadas tecnicamente.

Outra desvantagem é a possibilidade de flutuações na qualidade da película devido à instabilidade do plasma. Embora a PECVD ofereça uma boa uniformidade da película, a qualidade e a densidade das películas são geralmente inferiores às produzidas por LPCVD. Isto pode ser um fator limitativo em aplicações em que a elevada densidade e qualidade da película são fundamentais, como na produção de componentes microelectrónicos avançados.

Em resumo, embora a PECVD constitua um método versátil e eficiente para a deposição de películas finas, especialmente para materiais sensíveis à temperatura, é essencial ponderar estas vantagens em relação aos potenciais inconvenientes, de modo a tomar uma decisão informada com base nos requisitos específicos da aplicação.

ICPCVD (Deposição de Vapor Químico com Plasma Indutivamente Acoplado)

Princípio do ICPCVD

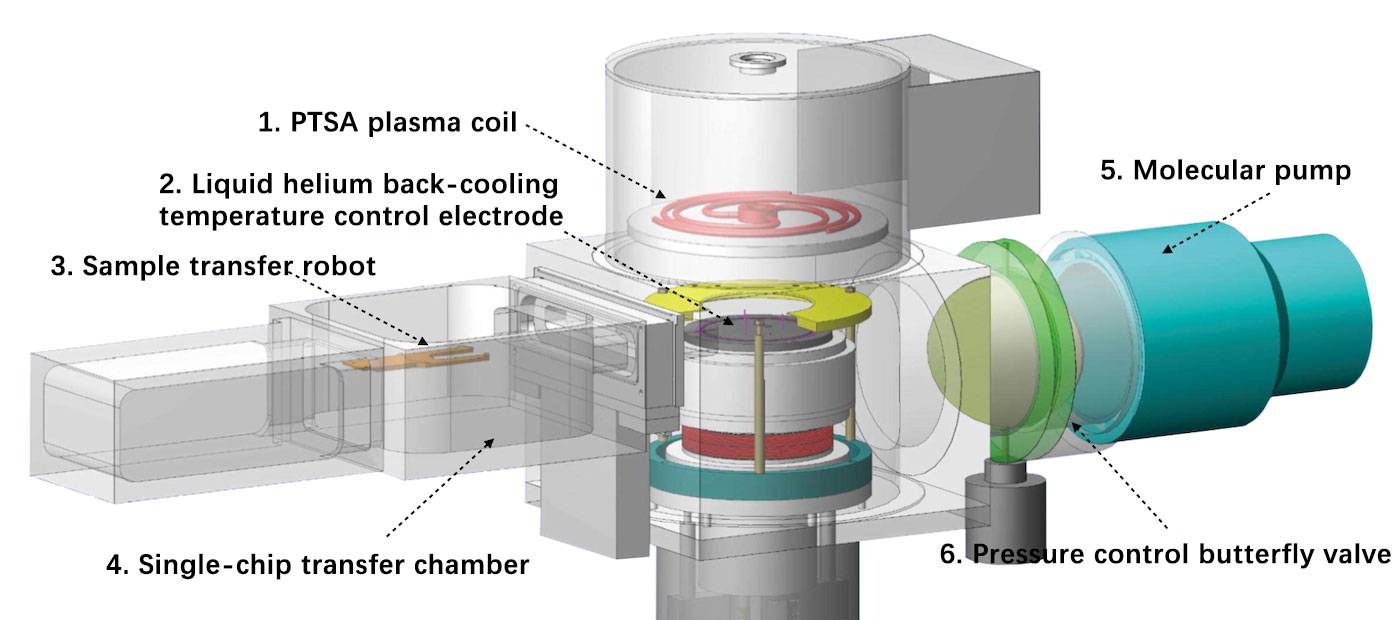

O ICPCVD representa uma variante avançada da tecnologia PECVD, que se distingue pela sua capacidade de gerar um plasma de alta densidade através de uma bobina de acoplamento indutivo. Este método aumenta significativamente a densidade do plasma e assegura uma distribuição de energia mais uniforme em comparação com os processos PECVD convencionais. A elevada densidade do plasma no ICPCVD facilita a deposição de películas de alta qualidade a pressões e temperaturas notavelmente mais baixas.

No ICPCVD, a bobina de acoplamento indutivo desempenha um papel crucial na criação de um ambiente de plasma robusto. Esta bobina, normalmente posicionada à volta da câmara de reação, induz um forte campo eletromagnético que ioniza os gases de reação. O plasma de alta densidade resultante não só acelera as reacções químicas necessárias para a formação da película, como também distribui a energia uniformemente pela superfície do substrato. Esta uniformidade é fundamental para obter propriedades de película consistentes, como a espessura, a densidade e a aderência, em todo o substrato.

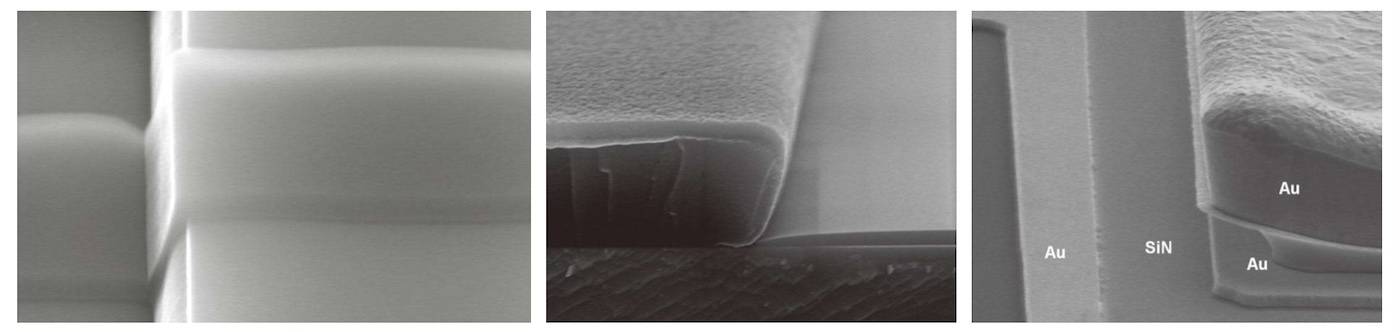

Os parâmetros operacionais do ICPCVD, tais como a pressão e a temperatura, são optimizados para aproveitar as vantagens do plasma de alta densidade. O processo é conduzido a pressões significativamente mais baixas do que as utilizadas no PECVD tradicional, variando frequentemente entre 1 e 100 mTorr. Este ambiente de baixa pressão minimiza a ocorrência de reacções em fase gasosa, reduzindo assim a probabilidade de defeitos e melhorando a qualidade da película. Além disso, a temperatura do processo é mantida muito baixa, normalmente entre a temperatura ambiente e 300°C, tornando o ICPCVD altamente adequado para materiais sensíveis ao calor.

A combinação de uma elevada densidade de plasma e de uma distribuição uniforme de energia na ICPCVD proporciona várias vantagens em relação a outras técnicas de CVD. Em primeiro lugar, permite a deposição de películas com qualidade e uniformidade superiores, que são essenciais para aplicações que exigem elevada precisão e fiabilidade. Em segundo lugar, as temperaturas e pressões de funcionamento mais baixas reduzem as tensões térmicas e mecânicas no substrato, preservando a sua integridade estrutural e desempenho.

Em resumo, a ICPCVD destaca-se como uma tecnologia CVD sofisticada que aproveita o plasma de alta densidade e a distribuição uniforme de energia para depositar películas de alta qualidade a pressões e temperaturas mais baixas. Esta capacidade torna-a uma ferramenta inestimável para aplicações que exigem propriedades de película excepcionais, como em dispositivos optoelectrónicos e materiais com baixas constantes dieléctricas.

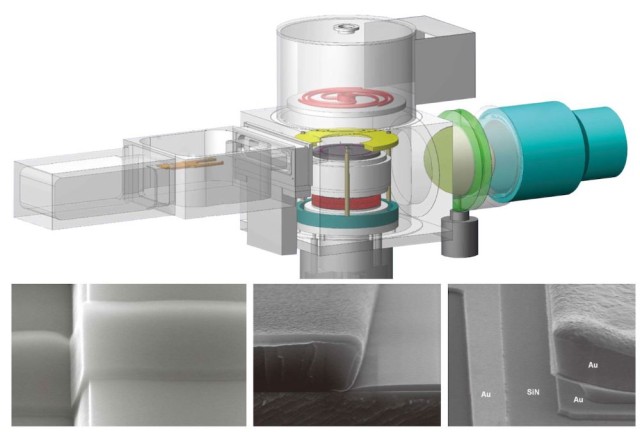

1. Bobina de plasma PTSA 2. Elétrodo de controlo da temperatura de arrefecimento posterior com hélio líquido 3. Robô de transferência de amostras 4. Câmara de transferência de uma só pastilha 5. Bomba molecular 6. Válvula borboleta de controlo da pressão

Caraterísticas da ICPCVD

O processo de deposição química em fase vapor por plasma com acoplamento indutivo (ICPCVD) funciona a temperaturas extremamente baixas, variando geralmente entre a temperatura ambiente e 300°C. Esta caraterística do processo de baixa temperatura torna-o ideal para o processamento de materiais sensíveis à temperatura, permitindo a deposição de películas de alta qualidade sem danificar o substrato.

Em termos de gama de pressão de ar, o ICPCVD funciona normalmente entre 1 e 100 mTorr, o que é inferior ao PECVD. Este ambiente de baixa pressão ajuda a manter uma elevada densidade de plasma, o que melhora a qualidade e a uniformidade da película.

A qualidade da película é uma das principais vantagens do ICPCVD, que deposita películas de maior qualidade e uniformidade devido à elevada densidade do plasma. Esta película de alta qualidade é ideal para utilização em superfícies com formas complexas e garante uma distribuição uniforme da película numa variedade de substratos.

Em termos de taxa de deposição, o ICPCVD situa-se entre e ligeiramente acima do LPCVD e do PECVD e, embora a taxa de deposição não seja a mais rápida, a qualidade das películas depositadas compensa-o.

As aplicações típicas da ICPCVD incluem a deposição de películas exigentes em dispositivos optoelectrónicos, tais como películas antirreflexo, e a deposição de materiais com baixas constantes dieléctricas. Estas aplicações demonstram a importância da ICPCVD na ciência avançada dos materiais e na indústria microeletrónica.

Vantagens e desvantagens da ICPCVD

Vantagens:

-

Deposição a baixa temperatura: Uma das caraterísticas mais marcantes do ICPCVD é a sua capacidade de depositar películas de alta qualidade a temperaturas extremamente baixas, normalmente entre a temperatura ambiente e os 300°C. Isto faz com que seja a escolha ideal para materiais sensíveis ao calor, que de outra forma se degradariam ou perderiam a funcionalidade a temperaturas mais elevadas.

-

Qualidade superior da película: O processo produz películas com excelente uniformidade, densidade e suavidade de superfície. Isto deve-se em grande parte à elevada densidade de plasma gerada pela bobina de acoplamento indutivo, que assegura um processo de deposição mais controlado e uniforme.

-

Uniformidade de deposição melhorada: A elevada densidade do plasma não só melhora a uniformidade das películas depositadas, como também melhora as suas propriedades gerais. Isto torna o ICPCVD particularmente adequado para o revestimento de superfícies com formas complexas e substratos não uniformes, ultrapassando algumas das limitações enfrentadas por outros métodos CVD.

Desvantagens:

-

Equipamento complicado e custo mais elevado: A natureza sofisticada do equipamento de ICPCVD, que inclui o sistema de plasma indutivamente acoplado, torna a sua instalação e manutenção mais complexas e dispendiosas em comparação com outras técnicas de CVD.

-

Taxa de deposição mais lenta: Embora a ICPCVD ofereça muitas vantagens, tem os seus inconvenientes. Uma das limitações significativas é a sua taxa de deposição mais lenta, que pode afetar a eficiência global do processo, especialmente em ambientes de produção de grandes volumes.

-

Potencial para danos induzidos pelo plasma: A energia de plasma mais elevada utilizada na ICPCVD, embora benéfica para a obtenção de películas de alta qualidade, pode por vezes introduzir uma pequena quantidade de danos nos materiais depositados. Trata-se de um compromisso que deve ser cuidadosamente gerido para garantir a integridade do produto final.

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD