Introdução

Índice

- Introdução

- Fator de mercado: Combinação da HIP com outros processos de tratamento térmico

- Restrição do mercado: Necessidade de investimento inicial elevado

- Oportunidade de mercado: Aumento da procura de titânio de baixo custo na indústria automóvel

- Desafio do mercado: Capacidades limitadas de tamanho e forma da prensagem isostática

- Segmentação do mercado: Segmento de Serviços e Segmento HIP

- Setores em alta: Indústria Médica

- Principais participantes do mercado

- Conclusão

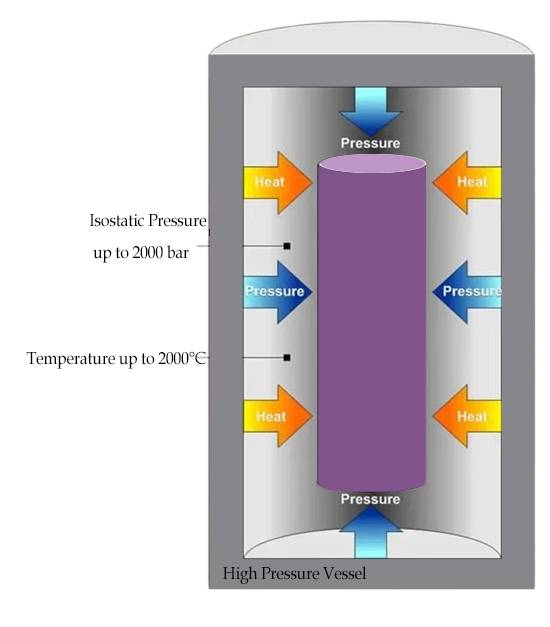

Prensagem isostáticaA prensagem isostática é um processo de fabrico que envolve a aplicação de gás de alta pressão a um material para o moldar e consolidar. Esta técnica é amplamente utilizada em várias indústrias, incluindo aeroespacial, automotiva e médica, devido à sua capacidade de produzir componentes de alta qualidade e sem defeitos. Nesta postagem do blog, analisaremos o mercado de prensagem isostática, incluindo seus drivers, restrições, oportunidades, desafios, ecossistema de mercado, segmentação, setores de tendência e principais participantes do mercado. Então, vamos mergulhar e explorar o fascinante mundo da prensagem isostática!

Motorista de mercado: Combinando HIP com outros processos de tratamento térmico

O mercado de prensagem isostática a quente (HIP) está experimentando um crescimento substancial, impulsionado por vários fatores. Indústrias como a aeroespacial, automóvel, médica, energética e de fabrico exigem cada vez mais componentes fiáveis e de elevado desempenho. Como resposta, verifica-se uma adoção notável da tecnologia HIP, que fornece soluções de fabrico avançadas para melhorar as propriedades dos materiais e o desempenho dos componentes. Além disso, os avanços nos materiais e ligas e as melhorias na tecnologia do equipamento HIP facilitam ainda mais a expansão do mercado. O enfoque da indústria na eficiência de custos, na redução de resíduos e em práticas de fabrico sustentáveis apoia o crescimento do mercado.

Avanços no equipamento HIP

A base industrial da HIP está em constante expansão à medida que se acelera a procura de melhores propriedades dos materiais, a utilização de materiais em pó e o desejo de produzir peças de forma líquida ou quase líquida. As melhorias no equipamento HIP, a redução dos tempos de processamento e a economia em constante evolução tornam o processo HIP uma escolha mais viável para uma gama cada vez maior de materiais.

Aplicação de técnicas combinadas nos sectores aeroespacial e nuclear

Os processos HIP e de tratamento térmico numa prática convencional são efectuados em instalações diferentes, onde as peças têm de ser carregadas e descarregadas duas vezes nos recipientes de processamento e transportadas de uma instalação para outra, o que consome tempo. Assim, a combinação da HIP e de outros processos de tratamento térmico numa unidade única e integrada pode ajudar a reduzir o consumo de energia e a cumprir o prazo de entrega dos componentes. As constantes melhorias no equipamento HIP desde a década de 1970 conduziram a opções de processamento avançadas, como a capacidade de arrefecimento rápido e o processamento automático.

Por exemplo, processos como a HIP, o fabrico de aditivos e a sinterização por plasma de faísca podem ser utilizados como uma única unidade para criar peças de alta integridade e de forma quase líquida a partir de pó metálico, reduzindo simultaneamente os custos de processamento e o consumo de energia. A economia do processamento, bem como algumas propriedades do material final, beneficiaram muito com o desenvolvimento de tecnologia de arrefecimento avançada. Ao utilizar a natureza altamente convectiva do gás árgon, combinada com a capacidade de construir recipientes de várias camadas com arrefecimento interno e designs de fornos avançados, as grandes cargas nos ciclos HIP conseguem arrefecer mais rapidamente.

Com taxas possíveis até 500°C por minuto, este aumento de cem vezes nas taxas de arrefecimento reduziu muitos ciclos de processo em mais de metade e também permitiu a possibilidade de combinar o ciclo HIP com um tratamento térmico de solução. Esta capacidade de arrefecimento a gás em vez de arrefecimento a líquido pode minimizar a distorção e a fissuração da peça, minimizar as reacções superficiais e proporcionar propriedades mais homogéneas em toda a peça.

Restrição do mercado: Elevada necessidade de investimento inicial

Barreira à entrada de novos intervenientes no mercado

A entrada no mercado da prensagem isostática exige um investimento inicial significativo. Isto inclui a aquisição de maquinaria avançada, tecnologias especializadas e recipientes de alta pressão. Os custos associados ao estabelecimento de uma instalação de prensagem isostática podem ser substanciais, dificultando a entrada de novos operadores no mercado. Esta barreira à entrada contribui para um cenário competitivo dominado por empresas estabelecidas.

Justificação do investimento através do crescimento do mercado e da procura a longo prazo

Apesar dos elevados custos iniciais, o investimento na prensagem isostática pode ser justificado pelo potencial de benefícios a longo prazo. Prevê-se que o mercado da prensagem isostática registe um crescimento significativo nos próximos anos. A capacidade de satisfazer a procura crescente de componentes de alta qualidade faz com que o investimento na prensagem isostática valha a pena.

A prensagem isostática oferece várias vantagens que a tornam uma opção atractiva para os fabricantes. Estas incluem:

- O mais baixo custo de investimento inicial em equipamento.

- Controlo adequado do processo, garantindo a repetibilidade.

- Capacidade de produção de grandes volumes utilizando uma grande variedade de estilos e tipos de equipamento.

- Capacidade de automatização total, permitindo um controlo preciso dos ciclos de tratamento térmico.

- Problemas de processo bem compreendidos, permitindo uma resolução eficaz de problemas.

A prensagem isostática também oferece versatilidade e escalabilidade. A KINTEK, por exemplo, é especializada no aumento de escala do processo, concebendo sistemas que podem acomodar taxas de massa que variam entre dezenas e milhares de libras por hora.

Em termos de conformidade e qualidade, o equipamento de prensagem isostática é concebido para cumprir as estipulações das cGMP (Boas Práticas de Fabrico actuais). As peças em contacto com o produto são fabricadas em materiais de alta qualidade, como o AISI 316/316L.

Apesar das suas vantagens, a prensagem isostática tem as suas limitações. Algumas delas incluem a necessidade de operar o equipamento continuamente, a necessidade de condicionar a atmosfera do forno se este estiver parado ou encerrado, e a natureza dependente do operador do conhecimento necessário para alcançar resultados repetíveis.

Além disso, podem ser necessárias operações de pós-processamento para acomodar alterações dimensionais e requisitos de acabamento, o que leva a grandes quantidades de material em stock. A qualidade da caixa produzida através da prensagem isostática também pode ser comprometida, uma vez que as operações de pós-tratamento térmico, como a retificação, podem remover a área de maior dureza.

As considerações ambientais, como a qualidade do ar e da água, a eliminação de resíduos e as questões de segurança relacionadas com a atmosfera combustível e os óleos de têmpera, devem ser cuidadosamente monitorizadas.

Apesar destas limitações, o potencial de crescimento do mercado a longo prazo e a capacidade de satisfazer a procura de componentes de alta qualidade fazem com que o investimento na prensagem isostática valha a pena.

Oportunidade de mercado: Aumento da procura de titânio de baixo custo na indústria automóvel

Benefícios da utilização do titânio e das suas ligas

O titânio e as suas ligas oferecem várias vantagens que os tornam altamente desejáveis para utilização na indústria automóvel. Esses benefícios incluem:

-

Leveza: O titânio é conhecido pela sua baixa densidade, o que faz dele um dos metais mais leves disponíveis. A utilização do titânio e das suas ligas em aplicações automóveis pode reduzir significativamente o peso total do veículo, conduzindo a uma maior eficiência do combustível e a um melhor desempenho.

-

Resistência à corrosão: O titânio apresenta uma resistência excecional à corrosão, mesmo em ambientes agressivos. Esta propriedade torna-o a escolha ideal para componentes expostos à humidade, produtos químicos e outros elementos corrosivos.

-

Elevada resistência: Apesar da sua natureza leve, o titânio possui uma resistência impressionante. Tem uma elevada relação resistência/peso, tornando-o adequado para aplicações que requerem integridade estrutural e durabilidade.

-

Resistência ao calor: O titânio pode suportar temperaturas elevadas sem perder as suas propriedades mecânicas. Esta caraterística torna-o adequado para componentes expostos a calor extremo, como peças de motor e sistemas de escape.

Redução de custos através de processos HIP

Um dos principais desafios associados à utilização do titânio na indústria automóvel é o seu elevado custo. No entanto, os fabricantes estão a procurar ativamente formas inovadoras de produzir titânio e suas ligas a baixo custo para ultrapassar este obstáculo. Um desses métodos é a utilização de processos de prensagem isostática a quente (HIP).

Os processos HIP envolvem submeter o titânio e as suas ligas a altas temperaturas e pressão num recipiente selado. Este processo ajuda a eliminar defeitos e a melhorar as propriedades mecânicas do material. Além disso, os processos HIP permitem que a

produção de componentes de forma complexa com tempo e custo de fabrico reduzidos em comparação com os métodos convencionais.

Os benefícios relacionados com os custos dos processos HIP levaram a uma maior adoção no fabrico de ligas de titânio para a indústria automóvel. Prevê-se que esta tendência crie oportunidades lucrativas para os intervenientes no mercado nos próximos anos.

Segmento de prensagem isostática a quente para deter a maior quota de mercado no ano de 2022

O mercado de prensagem isostática a quente (HIP) está experimentando um crescimento significativo, impulsionado por vários fatores. Indústrias como a aeroespacial, automotiva, médica, energia e manufatura estão cada vez mais exigindo componentes confiáveis e de alto desempenho. Em resposta a esta procura, tem havido uma adoção notável da tecnologia HIP, que fornece soluções de fabrico avançadas para melhorar as propriedades dos materiais e o desempenho dos componentes.

Os avanços nos materiais, ligas e melhorias na tecnologia do equipamento HIP facilitam ainda mais a expansão do mercado. O enfoque da indústria na eficiência de custos, na redução de resíduos e em práticas de fabrico sustentáveis também apoia o crescimento do mercado de HIP.

A HIP tem diversas aplicações em indústrias como a aeroespacial, automóvel, energética, médica e de ferramentas. É utilizado para o fabrico de componentes críticos como lâminas de turbinas, peças de motores, implantes médicos, aços para ferramentas e materiais avançados como super ligas e cerâmicas.

Aumento da procura de materiais de alto desempenho e de componentes com formas complexas

Espera-se que a procura crescente de materiais de alto desempenho e de componentes de forma complexa impulsione a adoção da HIP num futuro próximo. À medida que as indústrias continuam a dar prioridade à eficiência, durabilidade e design leve, a necessidade de processos de fabrico avançados como a HIP torna-se crucial.

Ao utilizar os processos HIP, os fabricantes podem produzir componentes com propriedades mecânicas melhoradas, melhor desempenho e custos reduzidos. Esta tendência alinha-se com a crescente procura de materiais de alto desempenho e componentes de formato complexo em várias indústrias, incluindo a automóvel.

Desafio do mercado: Capacidades limitadas de tamanho e forma da prensagem isostática

A prensagem isostática é um processo de fabrico que oferece várias vantagens, como a densidade uniforme e a flexibilidade de forma. No entanto, também apresenta certas limitações em termos de capacidades de tamanho e forma. Estas limitações podem colocar desafios em determinadas aplicações. Vamos explorar estes desafios em pormenor:

Adequação para peças pequenas e médias

A prensagem isostática é normalmente mais adequada para peças de pequena e média dimensão. O processo envolve submeter o material em pó a uma pressão uniforme de todas as direcções, resultando numa peça compactada. Este método é mais eficaz para peças mais pequenas, uma vez que conseguir uma distribuição uniforme da pressão se torna mais difícil com peças maiores.

Dificuldade no fabrico de formas complexas

Embora a prensagem isostática permita a produção de formas e dimensões que são difíceis de alcançar por outros métodos, pode ser mais difícil fabricar formas complexas utilizando este processo. O material em pó precisa de ser distribuído uniformemente no molde para garantir uma densidade uniforme. A obtenção desta distribuição uniforme torna-se mais difícil à medida que a complexidade da forma aumenta.

Implicações de custo das ferramentas

O custo das ferramentas necessárias para a prensagem isostática pode ser significativo, especialmente para peças com formas complexas. Os moldes utilizados no processo têm de ser concebidos e fabricados de acordo com os requisitos específicos da forma. Isto pode resultar em custos de ferramentas mais elevados, tornando o processo menos económico para peças com formas irregulares.

Apesar destes desafios, a prensagem isostática oferece vários benefícios que a tornam uma solução de fabrico valiosa. Vamos explorar algumas dessas vantagens:

- Densidade uniforme: A prensagem isostática resulta numa peça compactada com encolhimento uniforme durante a sinterização ou a prensagem isostática a quente, minimizando o empenamento.

- Flexibilidade da forma: A prensagem isostática permite a produção de formas e dimensões que podem ser difíceis ou impossíveis de obter utilizando outros métodos.

- Vasta gama de tamanhos de componentes: A prensagem isostática pode ser utilizada para fabricar uma vasta gama de tamanhos de componentes, desde formas PM quase líquidas maciças a peças MIM mais pequenas.

- Baixo custo de ferramentas: Para pequenas séries de produção, o custo das ferramentas associado à prensagem isostática é geralmente inferior ao de outros métodos de fabrico.

- Possibilidades de liga melhoradas: A prensagem isostática permite a incorporação de elementos de liga sem induzir a segregação do material.

- Prazos de entrega reduzidos: A prensagem isostática permite a produção económica de formas complexas, desde o protótipo até às quantidades de produção, resultando em prazos de entrega significativamente reduzidos em comparação com os componentes forjados ou maquinados.

- Redução dos custos de material e de maquinagem: As peças com formas próximas da forma real produzidas por prensagem isostática podem reduzir significativamente os custos de material e de maquinagem.

A crescente versatilidade e adaptabilidade da prensagem isostática estão a impulsionar a sua procura em várias indústrias. Além disso, a crescente adoção do fabrico de aditivos tem alimentado ainda mais a procura de prensagem isostática como técnica de pós-processamento. A combinação de fabricação aditiva e prensagem isostática fornece uma solução abrangente para a produção de peças complexas e funcionais.

Apesar dos desafios do mercado, espera-se que a indústria da prensagem isostática registe um crescimento nos próximos anos. A procura de produtos com ciclos de produção curtos no sector da saúde e o aumento da procura de técnicas de fabrico de peças sobresselentes de baixo custo no sector automóvel estão a impulsionar este crescimento. No entanto, os elevados investimentos iniciais necessários para a prensagem isostática a quente podem dificultar a sua procura nos países em desenvolvimento.

Em conclusão, embora a prensagem isostática tenha limitações em termos de capacidade de tamanho e forma, oferece vantagens únicas que a tornam um processo de fabrico valioso. A indústria continua a evoluir, enfrentando estes desafios e fornecendo soluções de fabrico avançadas.

Segmentação do mercado: Segmento de serviços e segmento HIP

Aumento das aplicações em vários sectores

A base industrial da HIP está em constante expansão à medida que a procura de melhores propriedades dos materiais, a utilização de materiais em pó e o desejo de produzir peças de forma líquida ou quase líquida se aceleram. As melhorias no equipamento de HIP, a redução dos tempos de processamento e a economia em constante evolução tornam o processo de HIP uma escolha mais viável para uma gama cada vez maior de materiais.

A HIP tem aplicações em várias indústrias, incluindo a aeroespacial, automóvel, energética, médica e de ferramentas. É utilizada para o fabrico de componentes críticos, como pás de turbinas, peças de motores, implantes médicos, aços para ferramentas e materiais avançados, como superligas e cerâmicas.

O aumento da procura de materiais de elevado desempenho e de componentes de forma complexa deverá impulsionar a adoção da HIP num futuro próximo.

Crescimento do mercado da HIP

O mercado da prensagem isostática a quente (HIP) está a registar um crescimento substancial, impulsionado por vários factores. Indústrias como a aeroespacial, automóvel, médica, energética e transformadora exigem cada vez mais componentes fiáveis e de elevado desempenho. Como resposta, verifica-se uma adoção notável da tecnologia HIP, que fornece soluções de fabrico avançadas para melhorar as propriedades dos materiais e o desempenho dos componentes. Além disso, os avanços nos materiais, ligas e melhorias na tecnologia de equipamento HIP facilitam ainda mais a expansão do mercado. O foco da indústria na eficiência de custos, redução de resíduos e práticas de fabricação sustentáveis apoia o crescimento do mercado.

Prevê-se que o segmento de prensagem isostática a quente detenha a maior quota de mercado no ano de 2022.

Mercado de prensagem isostática

Por oferta

O segmento de serviços é projetado como um dos segmentos mais lucrativos. A participação de mercado da prensagem isostática é analisada por oferta, tipo, capacidade HIP, tipo de processo CIP, aplicação e região. Com base na oferta, ela é fragmentada em serviços e sistemas. O segmento de sistemas dominou o mercado, em termos de receita em 2019, e deve seguir a mesma tendência durante o período de previsão.

Por tipo

Com base no tipo, é segregado em prensagem isostática a quente (HIP) e prensagem isostática a frio (CIP). O segmento de prensagem isostática a quente (HIP) dominou o mercado, em termos de receita em 2019; no entanto, o segmento de prensagem isostática a frio (CIP) deve testemunhar uma participação de mercado significativa durante o período de previsão.

Por capacidade HIP

Por capacidade HIP, é dividido em HIP de pequeno porte, HIP de médio porte e HIP de grande porte. A participação no mercado global de prensagem isostática do segmento HIP de grande porte representou a maior em 2019 e deve seguir a mesma tendência durante o período de previsão.

Por tipo de processo CIP

Por tipo de processo CIP, ele é bifurcado em prensagem de saco seco e prensagem de saco úmido. O segmento de saco de prensagem a seco foi responsável por uma participação importante no mercado global de prensagem isostática em 2019; no entanto, espera-se que o segmento de prensagem de saco úmido testemunhe o CAGR mais alto durante o período de previsão.

Perspetiva regional da indústria global de prensagem isostática

De acordo com as tendências do mercado de prensagem isostática, a Ásia-Pacífico foi responsável pela maior parte do mercado global de prensagem isostática em 2022. Isso é atribuído ao aumento da industrialização, ao desenvolvimento de infraestrutura e ao aumento do investimento em setores como aeroespacial, automotivo e de energia.

Setores de tendência: Indústria médica

Adoção de novas tecnologias

Os intervenientes na indústria médica estão continuamente a adotar novas tecnologias, como o fabrico aditivo ou a impressão 3D, numa vasta gama de aplicações. Uma dessas tecnologias é a prensagem isostática a frio (CIP), que está a ganhar força no sector médico. A CIP é uma estratégia de manuseamento de materiais em que é aplicada uma pressão elevada ao pó metálico num compartimento fixo de elastómero moldado para a aplicação. É utilizada para a consolidação de peças impressas em 3D, pós cerâmicos e outros graus finos ou avançados de cerâmica utilizados nos sectores dentário e médico. O CIP é essencial para o desenvolvimento de osso artificial, material de dente artificial e pó de resina, pois permite a criação de formas complexas com peças uniformes e de alta densidade.

Utilização do CIP para o desenvolvimento de peças médicas

A utilização do CIP na indústria médica é impulsionada pela necessidade de materiais e técnicas de fabrico avançados. A CIP ajuda no desenvolvimento de osso artificial, material para dentes artificiais e pó de resina, que são utilizados em várias aplicações médicas. A indústria médica exige formas complexas com peças uniformes e de alta densidade, e a CIP fornece os recursos necessários para atingir esse objetivo. Além disso, a CIP também é utilizada noutras indústrias, como a farmacêutica, alimentar e de proteção ambiental, devido à sua vasta aplicação e elevada adaptabilidade.

De acordo com as projecções de mercado, espera-se que a indústria médica registe a taxa de crescimento anual composta (CAGR) mais elevada durante o período de previsão. Este crescimento é impulsionado pela adoção contínua de novas tecnologias e pela procura crescente de peças médicas complexas e de alta qualidade. À medida que a indústria médica continua a evoluir, a utilização de tecnologias como a CIP desempenhará um papel crucial na definição do seu futuro.

Em conclusão, a adoção de novas tecnologias, como o CIP, está a revolucionar a indústria médica. Esta tecnologia permite o desenvolvimento de formas complexas com peças uniformes e de alta densidade, que são essenciais para várias aplicações médicas. Prevê-se que a utilização da CIP na indústria médica cresça significativamente nos próximos anos, impulsionada pela necessidade de materiais e técnicas de fabrico avançados. À medida que a indústria médica continua a evoluir, a utilização de tecnologias como a CIP desempenhará um papel crucial na melhoria dos cuidados prestados aos doentes e no avanço da inovação médica.

Principais intervenientes no mercado

Estratégias de crescimento orgânico e inorgânico

As empresas de prensagem isostática implementaram várias estratégias de crescimento orgânico e inorgânico para reforçar as suas ofertas no mercado. Essas estratégias incluem:

- Lançamentos de produtos

- Colaborações

- Parcerias

- Aquisições

Estas iniciativas ajudaram os principais intervenientes no mercado a expandir a sua presença no mercado e a manterem-se competitivos no sector.

Conclusão

Em conclusão,o mercado da prensagem isostática é impulsionado pelos avanços no equipamento HIP e pela implementação de técnicas combinadas em sectores como o aeroespacial e o nuclear. No entanto, o mercado enfrenta o desafio de um elevado requisito de investimento inicial, que actua como uma barreira à entrada de novos intervenientes. Apesar disso, a procura crescente de titânio de baixo custo na indústria automóvel representa uma oportunidade significativa de crescimento. As capacidades limitadas de tamanho e forma da prensagem isostática colocam desafios, particularmente no fabrico de formas complexas. No entanto, a segmentação do mercado dos segmentos de serviços e HIP continua a registar um crescimento com aplicações crescentes em várias indústrias. Além disso, a indústria médica é um sector de tendência, adoptando novas tecnologias e utilizando a CIP para o desenvolvimento de peças médicas. De um modo geral, o mercado da prensagem isostática oferece oportunidades promissoras tanto para os actuais como para os novos intervenientes no mercado.

Se você está interessado em nossos produtos, visite o site da nossa empresa: :https://kindle-tech.com/product-categories/isostatic-pressA nossa empresa é uma empresa de investigação e desenvolvimento, onde a inovação sempre foi uma prioridade. A nossa equipa de I&D é composta por engenheiros e cientistas experientes que seguem de perto as tendências da indústria e estão constantemente a ultrapassar os limites do que é possível. O nosso equipamento de laboratório incorpora a mais recente tecnologia para garantir que pode obter resultados precisos e repetíveis durante as suas experiências. Desde instrumentos de alta precisão a sistemas de controlo inteligentes, os nossos produtos oferecem-lhe possibilidades ilimitadas para o seu trabalho experimental.

Produtos relacionados

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

- Máquina de Prensagem Isostática a Frio CIP para Produção de Peças Pequenas 400Mpa

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

Artigos relacionados

- Tecnologia de prensagem isostática na produção de baterias de estado sólido

- As vantagens da utilização da prensagem isostática no fabrico

- Compreender os princípios básicos da prensagem isostática

- Prensa Isostática a Frio para Laboratório Elétrico (CIP): Aplicações, benefícios e personalização

- Guia completo para moldes de prensagem isostática: Tipos, processos e aplicações