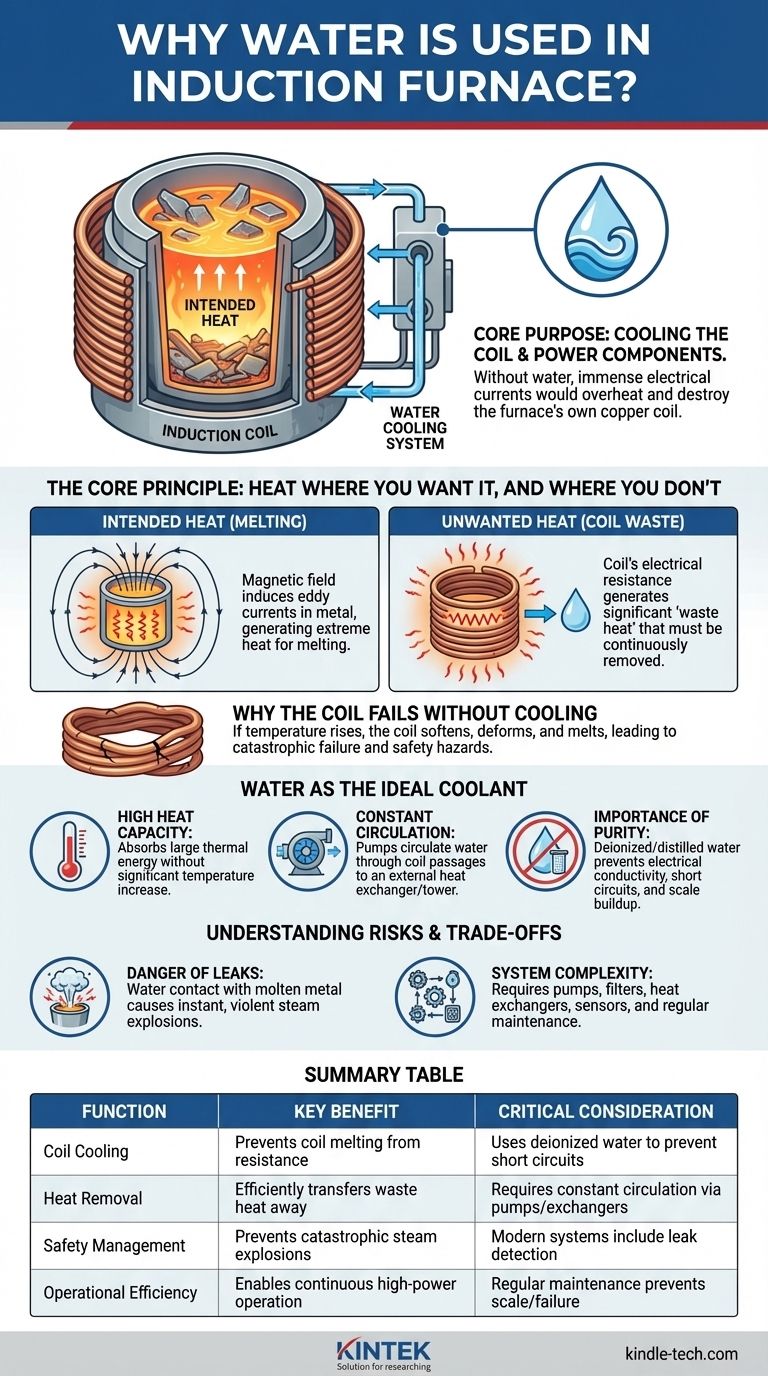

Em sua essência, a água é usada em um forno de indução para um propósito único e crítico: resfriar a bobina de indução e os componentes de fornecimento de energia. Sem um fluxo contínuo de água de resfriamento, as imensas correntes elétricas usadas para gerar o calor de fusão fariam com que a própria bobina de cobre do forno superaquecesse e se destruísse rapidamente.

O principal mal-entendido é que a água está envolvida no processo de fusão. Na realidade, a água atua como um sistema de remoção de calor, gerenciando o enorme calor residual gerado pelos componentes elétricos, que é um subproduto inevitável do processo de indução.

O Princípio Central: Calor Onde Você o Deseja e Onde Você Não o Deseja

Para entender a necessidade de água, você deve primeiro distinguir entre o calor desejado e o calor indesejado gerado dentro de um sistema de forno de indução.

Como Funciona o Aquecimento por Indução

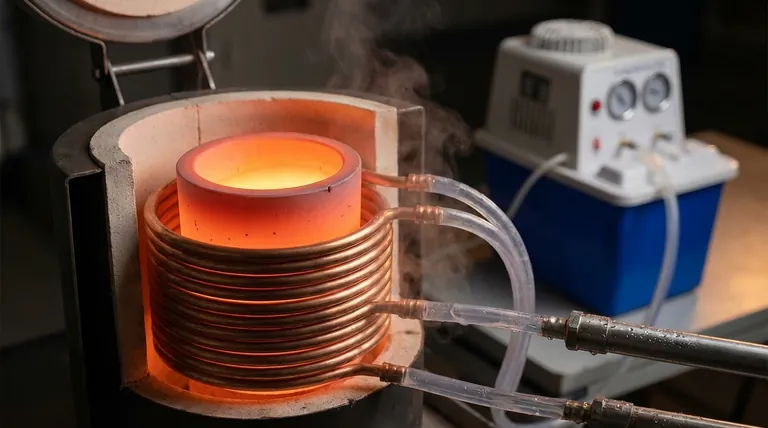

Um forno de indução opera passando uma corrente alternada muito alta através de uma grande bobina de cobre. Isso cria um campo magnético poderoso e em rápida mudança ao redor da bobina.

Quando um material condutor, como sucata de metal, é colocado dentro deste campo, o campo magnético induz fortes correntes elétricas (chamadas correntes parasitas) dentro do próprio metal. A resistência do metal a essas correntes parasitas gera calor extremo, fazendo com que ele derreta.

A Fonte de Calor Indesejado: A Bobina

O mesmo princípio que aquece o metal também se aplica, em menor grau, à bobina de cobre. Embora o cobre seja um excelente condutor, ele ainda possui alguma resistência elétrica.

A enorme quantidade de corrente que flui através da bobina gera uma quantidade significativa de "calor residual" devido a essa resistência. Se esse calor não for removido continuamente, a temperatura da bobina aumentará descontroladamente.

Por Que a Bobina Falha Sem Resfriamento

A bobina de cobre é o coração do forno. Se sua temperatura subir muito, ela amolecerá, se deformará sob as forças magnéticas e, finalmente, derreterá.

Isso levaria a uma falha catastrófica do forno, potencialmente causando um curto-circuito e criando um grave risco de segurança. O resfriamento a água é a medida ativa que impede que isso aconteça.

Água Como o Refrigerante Ideal

A água é escolhida como meio de resfriamento por várias razões práticas e científicas. É o componente essencial que permite que o forno opere de forma segura e contínua em alta potência.

Alta Capacidade de Calor

A água tem uma capacidade térmica específica muito alta, o que significa que pode absorver uma grande quantidade de energia térmica sem um aumento significativo em sua própria temperatura. Isso a torna extremamente eficaz na transferência de calor para longe da bobina.

Circulação Constante

A água em um forno de indução não é estática. Ela é constantemente circulada por bombas potentes através de passagens ocas dentro da bobina de cobre e dos cabos de energia.

A água absorve o calor do cobre, flui para um trocador de calor externo ou torre de resfriamento, onde libera o calor para a atmosfera, e é então bombeada de volta para o forno para repetir o ciclo.

A Importância da Pureza da Água

Os sistemas industriais quase sempre usam água desionizada ou destilada, e não água da torneira. Isso ocorre porque a água da torneira contém minerais que são eletricamente condutores e podem causar curtos-circuitos.

Esses minerais também podem precipitar da água como "calcário" no interior dos canais de resfriamento da bobina. Esse calcário atua como um isolante, reduzindo drasticamente a eficiência do resfriamento e levando ao superaquecimento e à falha de componentes.

Compreendendo os Riscos e as Compensações

Embora essencial, o uso de água em um ambiente metalúrgico de alta temperatura introduz desafios e riscos específicos que devem ser gerenciados.

O Perigo de Vazamentos

O risco mais significativo é um vazamento de água. Se a água de uma bobina comprometida entrar em contato com o metal fundido dentro do forno, ela se transformará instantaneamente em vapor.

Essa expansão rápida de volume cria uma explosão de vapor, que pode ejetar metal fundido do forno com força violenta, representando um perigo extremo para o pessoal e o equipamento. Os fornos modernos possuem sistemas sofisticados de detecção de vazamentos para evitar isso.

Complexidade e Manutenção do Sistema

Um sistema de resfriamento a água adiciona complexidade. Ele requer bombas, filtros, trocadores de calor, medidores de fluxo e sensores de temperatura.

Cada um desses componentes requer inspeção e manutenção regulares para garantir que o sistema esteja funcionando corretamente. Uma falha em qualquer parte do circuito de resfriamento pode forçar o desligamento completo do forno.

Aplicando Este Entendimento às Suas Operações

Compreender o papel do sistema de resfriamento é fundamental para operar e manter um forno de indução de forma segura e eficiente.

- Se seu foco principal for a operação do forno: Trate o sistema de resfriamento a água como sendo tão crítico quanto a fonte de alimentação. Nunca ignore um alarme de baixo fluxo ou alta temperatura, pois muitas vezes é o primeiro aviso de uma falha iminente.

- Se seu foco principal for a manutenção: Seu objetivo é garantir a máxima transferência de calor. Verifique regularmente o acúmulo de calcário interno, certifique-se de que a pureza da água esteja dentro das especificações e inspecione em busca de vazamentos para evitar ineficiência e acidentes catastróficos.

- Se seu foco principal for o projeto ou aquisição do sistema: Um sistema de resfriamento robusto e bem projetado com detecção de vazamento confiável é um investimento inegociável em segurança, tempo de atividade e saúde a longo prazo do forno.

Em última análise, a água atua como o guardião silencioso que permite o poder controlado e eficiente da fusão por indução.

Tabela de Resumo:

| Função | Principal Benefício | Consideração Crítica |

|---|---|---|

| Resfriamento da Bobina | Impede que a bobina de cobre derreta devido à resistência elétrica | Usa água desionizada para prevenir curtos-circuitos |

| Remoção de Calor | Alta capacidade de calor transfere eficientemente o calor residual | Requer circulação constante por meio de bombas e trocadores de calor |

| Gerenciamento de Segurança | Previne explosões de vapor catastróficas por contato água-metal fundido | Sistemas modernos incluem detecção de vazamento para segurança |

| Eficiência Operacional | Permite a operação contínua do forno em alta potência | A manutenção regular previne o acúmulo de calcário e a falha do sistema |

Garanta que o forno de indução do seu laboratório opere de forma segura e eficiente com o suporte especializado da KINTEK.

Como especialistas em equipamentos e consumíveis de laboratório, entendemos o papel crítico dos sistemas de resfriamento adequados em suas operações de fusão. Nossa equipe pode ajudá-lo a:

- Selecionar os sistemas de purificação de água corretos para manter a eficiência do resfriamento

- Implementar protocolos de manutenção para prevenir o acúmulo de calcário e vazamentos

- Obter componentes confiáveis para o circuito de resfriamento do seu forno

Não arrisque a falha do equipamento ou riscos de segurança – entre em contato com nossos especialistas hoje para otimizar o sistema de resfriamento do seu forno de indução e proteger seus valiosos investimentos de laboratório.

Guia Visual

Produtos relacionados

- Bomba de Vácuo de Água Circulante para Uso Laboratorial e Industrial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Para que posso usar uma bomba de vácuo? Potencializando Processos Industriais da Embalagem à Automação

- Por que uma bomba de vácuo de circulação de água é adequada para lidar com gases inflamáveis ou explosivos? Segurança Inerente Através da Compressão Isotérmica

- Como funciona uma bomba de vácuo de circulação de água? Descubra o Princípio Eficiente do Pistão Líquido

- Qual é o propósito da câmara de compressão em uma bomba de vácuo? O Coração da Geração de Vácuo

- O que determina o grau de vácuo alcançável por uma bomba de vácuo de circulação de água? Desvende a Física dos Seus Limites