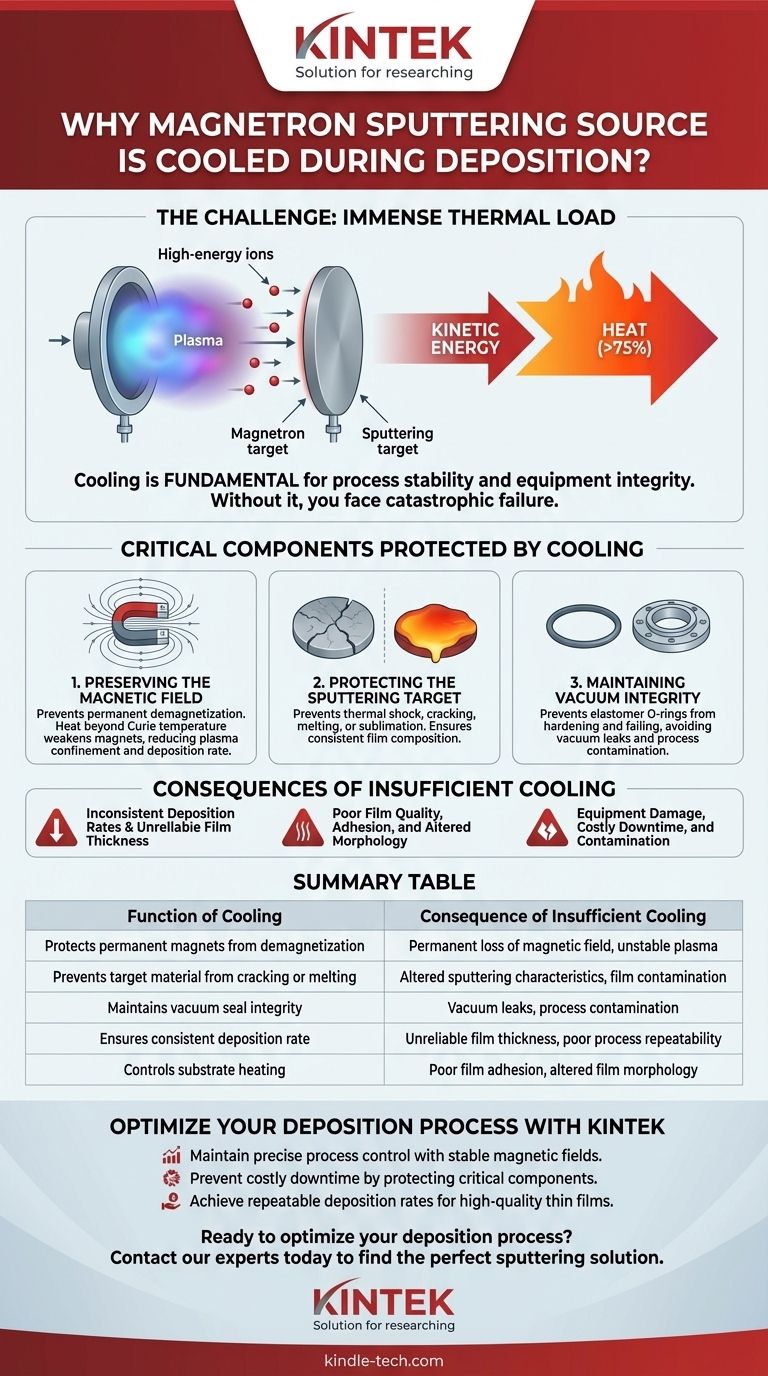

O resfriamento de uma fonte de sputtering de magnetron não é opcional; é um requisito fundamental para a estabilidade do processo e a integridade do equipamento. Durante a deposição, o material alvo é bombardeado por íons de alta energia do plasma. Uma porção significativa dessa energia cinética—muitas vezes mais de 75%—é convertida diretamente em calor na superfície do alvo. O resfriamento ativo é o principal mecanismo para dissipar essa intensa carga térmica e prevenir falhas catastróficas.

A razão principal para o resfriamento é gerenciar o calor residual imenso e inevitável gerado pelo bombardeio de íons. Sem ele, você danificaria permanentemente os ímãs, racharia o material alvo e perderia o controle sobre todo o processo de deposição, tornando seus resultados inconsistentes e não confiáveis.

A Física da Geração de Calor

Para entender a necessidade de resfriamento, você deve primeiro entender de onde o calor se origina. Todo o processo é impulsionado pela transferência de energia de uma fonte de alimentação elétrica para o plasma e para o material alvo.

O Papel do Bombardeio de Íons

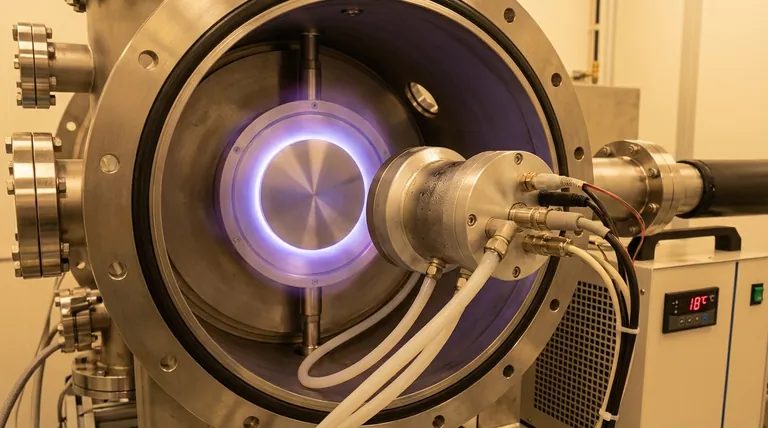

Uma fonte de sputtering de magnetron usa uma combinação de campos elétricos e magnéticos para criar e confinar um plasma denso perto da face do alvo de sputtering. Íons carregados positivamente (tipicamente argônio) desse plasma são acelerados por uma forte tensão negativa no alvo.

Ao impactar, a energia cinética de cada íon é transferida para o alvo. Embora parte dessa energia ejete um átomo do alvo (o processo de sputtering), a grande maioria simplesmente faz com que os átomos na rede do alvo vibrem, o que é a definição de calor.

Potência de Entrada vs. Carga Térmica

A quantidade total de calor gerado é diretamente proporcional à potência elétrica fornecida à fonte. Operar um processo em maior potência para atingir uma taxa de deposição mais rápida significa que mais íons estão atingindo o alvo por segundo, gerando uma maior carga térmica que deve ser removida pelo sistema de resfriamento.

Componentes Críticos Protegidos pelo Resfriamento

O sistema de resfriamento ativo, tipicamente um circuito de água de ciclo fechado, é projetado para proteger vários componentes críticos cujo desempenho se degrada rapidamente com a temperatura.

Preservação do Campo Magnético

Esta é, sem dúvida, a função mais importante do resfriamento. A maioria dos magnetrons modernos usa ímãs permanentes de terras raras potentes (como Neodímio Ferro Boro, NdFeB) para confinar o plasma. Esses ímãs têm uma temperatura operacional máxima, conhecida como Temperatura de Curie, além da qual eles começam a perder sua força magnética permanentemente.

Mesmo bem abaixo do ponto de Curie, temperaturas elevadas causarão uma redução temporária e, eventualmente, permanente no campo magnético. Um campo mais fraco resulta em um confinamento de plasma menos eficiente, levando a uma taxa de sputtering menor e um perfil de uniformidade de deposição completamente diferente.

Proteção do Alvo de Sputtering

O próprio material alvo é vulnerável a danos térmicos. Alvos cerâmicos quebradiços podem facilmente rachar devido a choque térmico se não forem resfriados de forma eficaz. Alvos metálicos podem derreter, sublimar ou sofrer mudanças de fase e recristalização, o que altera suas características de sputtering e pode mudar a composição do seu filme depositado.

Manutenção da Integridade do Vácuo

A fonte de magnetron é montada na câmara de vácuo com flanges que são seladas por O-rings de elastômero. Se o corpo do magnetron ficar muito quente, esse calor conduzirá para a flange e "cozinhará" o O-ring. Isso faz com que o elastômero fique duro e quebradiço, comprometendo sua capacidade de manter a vedação e levando a vazamentos de vácuo que contaminarão seu processo.

As Consequências de um Resfriamento Insuficiente

Não fornecer resfriamento adequado não é um desvio menor do processo; tem consequências graves e cumulativas para seu equipamento e seus resultados.

Taxas de Deposição Inconsistentes

À medida que uma fonte não resfriada ou mal resfriada aquece, seu campo magnético enfraquece. Isso faz com que a densidade do plasma caia e a taxa de deposição diminua ao longo de uma corrida. Isso torna impossível atingir uma espessura de filme específica de forma repetível, especialmente durante deposições longas.

Má Qualidade e Adesão do Filme

Um alvo quente irradia uma quantidade significativa de calor diretamente para o substrato. Esse aquecimento indesejado pode causar estresse, alterar a estrutura cristalina (morfologia) do filme e levar a uma má adesão. As propriedades do filme que você cria no início da corrida serão diferentes daquelas no final.

Danos ao Equipamento e Tempo de Inatividade

A consequência final é a falha do equipamento. Um conjunto de ímãs permanentemente desmagnetizado requer uma substituição cara e demorada de toda a fonte. Um alvo rachado pode lançar partículas que contaminam a câmara, e uma vedação de vácuo defeituosa pode interromper as operações por dias.

Otimizando o Resfriamento para o Seu Processo de Deposição

O resfriamento adequado é um pré-requisito para o sucesso, e seu gerenciamento pode ser ajustado aos seus objetivos específicos. Ao monitorar a temperatura e a taxa de fluxo do seu refrigerante, você ganha uma alavanca poderosa para o controle do processo.

- Se seu foco principal for estabilidade e repetibilidade do processo: Garanta que sua taxa de fluxo e temperatura do refrigerante sejam constantes e monitoradas durante toda a deposição para garantir um campo magnético e temperatura do alvo estáveis.

- Se seu foco principal for alcançar altas taxas de deposição: Reconheça que maior potência requer um resfriamento mais agressivo, portanto, você deve usar um chiller e uma taxa de fluxo suficientes para lidar com a carga térmica aumentada.

- Se seu foco principal for sputtering de materiais termicamente sensíveis: Use resfriamento robusto na fonte para minimizar o calor radiante transferido do alvo para o seu substrato, protegendo assim a integridade tanto do alvo quanto do filme.

Ao dominar o gerenciamento térmico de sua fonte de sputtering, você ganha controle direto sobre a qualidade, confiabilidade e consistência de seus resultados de deposição de filme fino.

Tabela de Resumo:

| Função do Resfriamento | Consequência do Resfriamento Insuficiente |

|---|---|

| Protege ímãs permanentes contra desmagnetização | Perda permanente do campo magnético, plasma instável |

| Impede que o material alvo rache ou derreta | Características de sputtering alteradas, contaminação do filme |

| Mantém a integridade da vedação de vácuo | Vazamentos de vácuo, contaminação do processo |

| Garante taxa de deposição consistente | Espessura de filme não confiável, má repetibilidade do processo |

| Controla o aquecimento do substrato | Má adesão do filme, morfologia do filme alterada |

Alcance filmes finos estáveis e de alta qualidade com equipamentos de sputtering confiáveis da KINTEK.

O gerenciamento térmico adequado é inegociável para resultados consistentes no sputtering de magnetron. A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo sistemas de sputtering projetados com soluções de resfriamento robustas para proteger seu investimento e garantir a integridade do processo.

Nossos sistemas ajudam você a:

- Manter controle preciso do processo com campos magnéticos e temperaturas do alvo estáveis.

- Prevenir tempo de inatividade custoso protegendo componentes críticos contra danos térmicos.

- Atingir taxas de deposição repetíveis para filmes finos consistentes e de alta qualidade.

Pronto para otimizar seu processo de deposição? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de sputtering perfeita para as necessidades específicas do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Instrumento de peneiramento eletromagnético tridimensional

- Chiller de Armadilha Fria Direta a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura