O revestimento por pulverização catódica é uma técnica de deposição a vácuo usada para aplicar uma camada fina de material excepcionalmente uniforme, densa e durável sobre uma superfície. Este processo opera em nível atômico, fornecendo uma camada de precisão e controle essenciais para uma ampla gama de aplicações de alto desempenho, desde óptica avançada e semicondutores até implantes médicos.

A razão fundamental para usar o revestimento por pulverização catódica é sua capacidade de alcançar qualidade de filme superior. Diferente da simples pulverização ou imersão, a pulverização catódica usa um plasma energizado para ejetar fisicamente átomos de um material fonte, garantindo que eles se depositem no substrato com consistência e adesão inigualáveis.

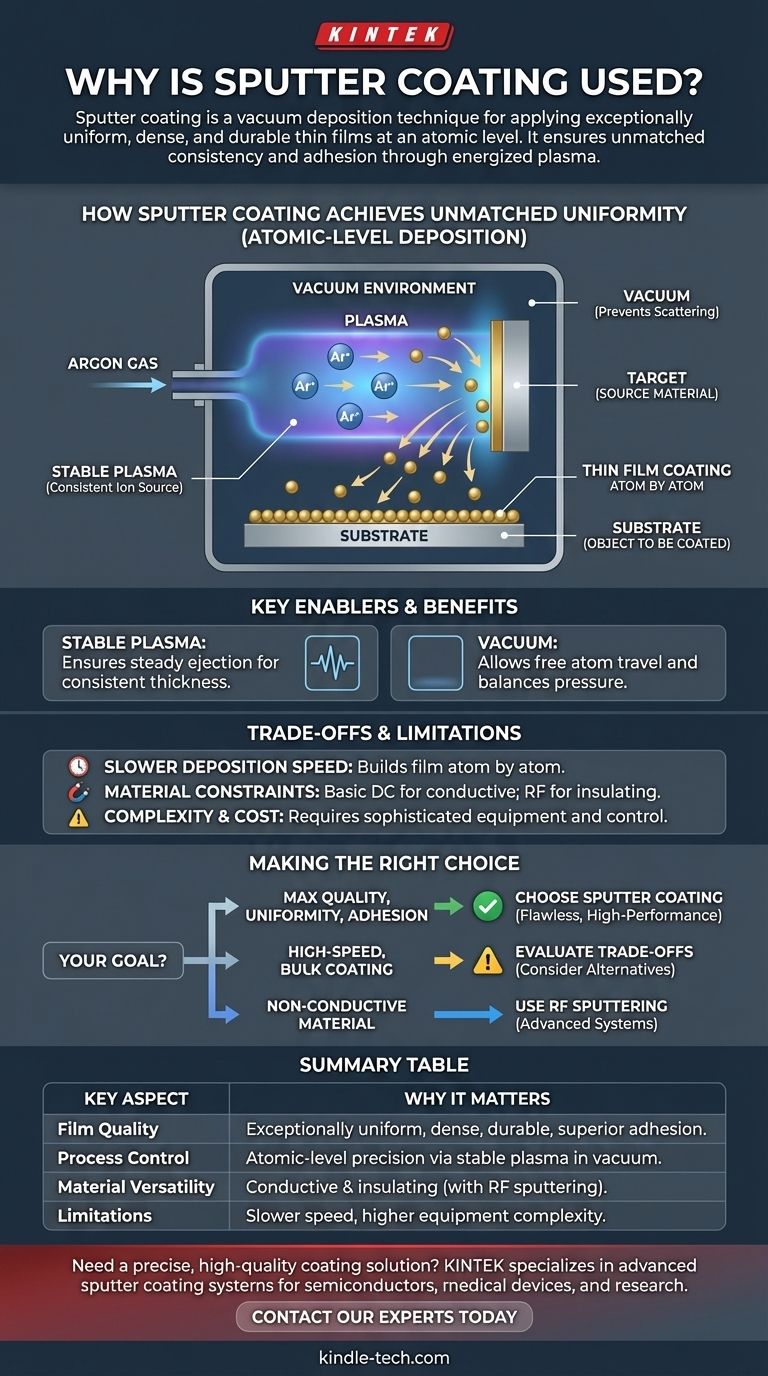

Como o Revestimento por Pulverização Catódica Alcança Uniformidade Inigualável

A qualidade de um filme pulverizado é um resultado direto de seu processo físico altamente controlado. Não é uma reação química, mas uma transferência de momento, muito parecida com um jogo de bilhar microscópico.

O Princípio Central: Deposição em Nível Atômico

A pulverização catódica começa colocando um substrato (o objeto a ser revestido) e um alvo (o material fonte para o revestimento) dentro de uma câmara de vácuo.

Um gás inerte, tipicamente Argônio, é introduzido na câmara.

Um forte campo elétrico é aplicado, que arranca elétrons dos átomos de Argônio, criando um plasma — um gás ionizado e brilhante composto por íons positivos e elétrons livres.

Esses íons de Argônio carregados positivamente são acelerados com grande força contra o alvo carregado negativamente, atingindo sua superfície e desalojando fisicamente, ou "pulverizando", átomos individuais. Esses átomos ejetados viajam então através do vácuo e se depositam no substrato, construindo o revestimento um átomo de cada vez.

O Papel do Plasma Estável

O plasma estável criado durante o processo é o motor do revestimento por pulverização catódica. Ele fornece uma fonte consistente e controlável de íons de alta energia.

Essa estabilidade garante que os átomos sejam ejetados do alvo a uma taxa constante e de toda a sua superfície, o que é a chave para alcançar uma espessura de filme altamente uniforme e consistente em todo o substrato.

Por Que o Vácuo é Inegociável

O processo deve ocorrer no vácuo por duas razões críticas. Primeiro, garante que os átomos do alvo ejetados possam viajar livremente até o substrato sem colidir com moléculas de ar, o que os dispersaria e arruinaria a uniformidade do filme.

Segundo, a pressão do vácuo deve ser perfeitamente equilibrada. Se for muito baixa, não haverá átomos de Argônio suficientes para sustentar o plasma. Se for muito alta, os átomos ejetados colidirão com muita frequência com os íons de gás, impedindo que cheguem ao substrato de forma eficiente.

Compreendendo as Compensações e Limitações

Embora poderosa, a pulverização catódica não é a solução ideal para todos os cenários. Entender suas limitações é crucial para tomar uma decisão informada.

Velocidade de Deposição

A natureza fundamental da pulverização catódica — construir um filme átomo por átomo — significa que pode ser um processo relativamente lento em comparação com outros métodos de revestimento, como a evaporação térmica.

A simples pulverização catódica de diodo DC, o método original, sofre com uma taxa de deposição particularmente baixa. Embora as técnicas modernas tenham melhorado isso, a velocidade continua sendo uma consideração chave.

Restrições de Material e Substrato

A forma mais básica de pulverização catódica (pulverização DC) funciona bem para materiais alvo condutores, como metais nobres (ouro, platina), mas não consegue pulverizar materiais isolantes.

Técnicas especializadas, como a pulverização catódica por RF (Radiofrequência), são necessárias para depositar materiais não condutores, adicionando complexidade ao equipamento e ao processo.

Complexidade e Custo do Processo

O revestimento por pulverização catódica requer equipamentos sofisticados para criar e manter o vácuo e gerar o plasma.

Essa complexidade, combinada com a necessidade de controle preciso sobre a pressão do gás e a energia, torna-o um processo mais intrincado e, muitas vezes, mais caro do que alternativas de revestimento mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do revestimento por pulverização catódica depende inteiramente do equilíbrio entre a necessidade de qualidade e restrições como velocidade, custo e tipo de material.

- Se o seu foco principal for uniformidade, densidade e adesão máximas do revestimento: O revestimento por pulverização catódica é a escolha superior para criar filmes finos impecáveis e de alto desempenho para aplicações exigentes.

- Se o seu foco principal for revestimento em massa de alta velocidade em formas simples: Você pode precisar avaliar a compensação entre a qualidade da pulverização catódica e suas taxas de deposição mais lentas.

- Se o seu foco principal for revestir um material não condutor ou isolante: A pulverização catódica DC básica não é uma opção; você deve explorar sistemas de pulverização catódica mais avançados projetados para esses materiais.

Em última análise, o revestimento por pulverização catódica é escolhido quando a precisão e a qualidade do filme final são mais críticas do que qualquer outro fator.

Tabela Resumo:

| Aspecto Chave | Por Que é Importante para o Revestimento por Pulverização Catódica |

|---|---|

| Qualidade do Filme | Cria filmes finos excepcionalmente uniformes, densos e duráveis com adesão superior |

| Controle do Processo | Usa plasma estável em vácuo para precisão e consistência em nível atômico |

| Versatilidade do Material | Capaz de revestir materiais condutores e isolantes (com pulverização catódica RF) |

| Limitações | Velocidade de deposição mais lenta e maior complexidade do equipamento em comparação com métodos mais simples |

Precisa de uma solução de revestimento precisa e de alta qualidade para suas aplicações laboratoriais? A KINTEK é especializada em sistemas avançados de revestimento por pulverização catódica e equipamentos de laboratório projetados para fornecer os filmes finos uniformes e duráveis exigidos para semicondutores, dispositivos médicos e pesquisa. Nossa experiência garante que você obtenha o equipamento certo para seu material e necessidades de desempenho específicos. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar seus processos de revestimento!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Equipamento de Esterilização VHP Peróxido de Hidrogênio Esterilizador de Espaço H2O2

As pessoas também perguntam

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas