A pirólise é cara porque combina os altos custos de capital de um reator químico especializado de alta temperatura com os custos operacionais significativos de entrada contínua de energia e processamento de material em várias etapas. Não é uma simples "queima", mas uma conversão termoquímica precisa e intensiva em energia que requer investimento substancial antes, durante e depois da reação principal.

O alto custo da pirólise é um desafio sistêmico enraizado na física fundamental do aquecimento de material em um ambiente sem oxigênio e na complexidade química da preparação da matéria-prima e do refino dos produtos brutos em produtos valiosos.

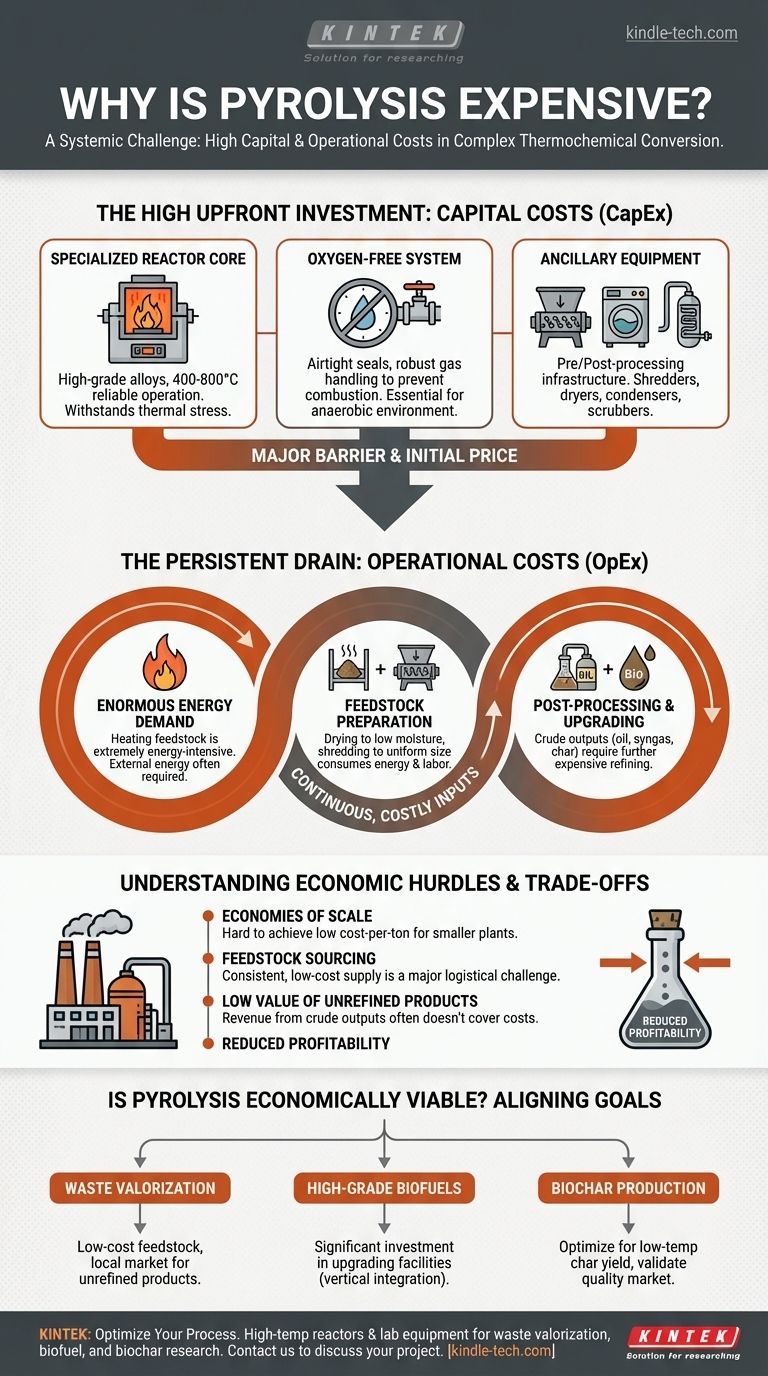

O Alto Investimento Inicial: Desconstruindo os Custos de Capital (CapEx)

O preço inicial de uma planta de pirólise é uma grande barreira, impulsionado pela natureza especializada do equipamento necessário para controlar uma reação anaeróbica de alta temperatura.

O Núcleo Especializado do Reator

O coração da planta é o reator, que deve operar de forma confiável em temperaturas entre 400°C e 800°C (750°F a 1470°F).

Isso requer construção a partir de ligas de alta qualidade caras (como aço inoxidável ou Inconel) que podem suportar estresse térmico e potencial corrosão sem falhar.

A Necessidade de um Sistema Livre de Oxigênio

A pirólise é, por definição, a decomposição térmica sem oxigênio. Se o oxigênio entrar no reator, a matéria-prima simplesmente queimará, arruinando o processo e criando condições perigosas.

Alcançar e manter este ambiente anaeróbico requer engenharia sofisticada e cara, incluindo vedações herméticas, mecanismos de alimentação especializados e sistemas robustos de manuseio de gases.

Equipamentos Auxiliares para um Fluxo de Trabalho Completo

Uma planta funcional é muito mais do que apenas o reator. Um capital significativo é necessário para a infraestrutura circundante.

Isso inclui equipamentos de pré-processamento como trituradores industriais e secadores, e equipamentos de pós-processamento como condensadores para capturar óleo de pirólise, lavadores para limpar o gás de síntese e sistemas para manusear e armazenar o biocarvão.

O Dreno Persistente: Entendendo os Custos Operacionais (OpEx)

Uma vez construída, uma planta de pirólise requer insumos contínuos e caros para funcionar de forma eficaz. Essas despesas recorrentes são um fator primário em seu perfil econômico geral.

A Enorme Demanda de Energia para Aquecimento

Aquecer toneladas de matéria-prima até a temperatura de reação necessária e mantê-la lá é um processo extremamente intensivo em energia.

Embora o gás de síntese não condensável produzido durante a pirólise possa ser recirculado para fornecer parte desse calor, muitas vezes não é suficiente para tornar o processo autossustentável. Essa dependência de energia externa, especialmente durante a partida e para certas matérias-primas, é um grande custo operacional.

O Custo "Oculto" da Preparação da Matéria-Prima

Matérias-primas como biomassa, plástico ou pneus raramente estão prontas para a pirólise. Elas devem ser preparadas para um padrão específico, o que consome energia e mão de obra.

A matéria-prima geralmente precisa ser seca a um baixo teor de umidade (uma etapa intensiva em energia) e triturada a um tamanho de partícula uniforme para garantir uma transferência de calor eficiente dentro do reator.

As Demandas de Pós-Processamento e Aprimoramento

Os produtos diretos da pirólise – óleo de pirólise (bio-óleo), gás de síntese e carvão – são produtos brutos com valor imediato limitado.

O óleo de pirólise, por exemplo, é frequentemente ácido, instável e contém altos níveis de água e oxigênio. Aprimorá-lo para um biocombustível estável e utilizável requer processamento adicional caro, como hidrotratamento, que é um processo de refino químico complexo por si só.

Entendendo as Compensações e os Obstáculos Econômicos

Os altos custos diretos são agravados por desafios econômicos e logísticos mais amplos que podem impactar a lucratividade de um empreendimento de pirólise.

O Desafio de Alcançar Economias de Escala

Como muitos processos industriais, a pirólise se beneficia das economias de escala. No entanto, o alto investimento inicial e os desafios de fornecimento de matéria-prima significam que muitas plantas são construídas em uma escala menor e menos economicamente eficiente.

Essas operações menores lutam para reduzir seu custo por tonelada de material processado, tornando difícil competir com indústrias maiores e estabelecidas.

Fornecimento e Consistência da Matéria-Prima

A matéria-prima ideal para a pirólise é consistente, seca e disponível a um custo muito baixo ou até negativo (ou seja, uma taxa de descarte é paga para retirá-la).

Na realidade, garantir um suprimento estável e de longo prazo de matéria-prima adequada é um grande desafio logístico. A variabilidade na composição ou teor de umidade do material pode interromper o processo, reduzir o rendimento e diminuir a qualidade do produto.

O Baixo Valor dos Produtos Não Refinados

Sem um investimento significativo em aprimoramento e refino, a receita gerada pelos produtos brutos da pirólise pode não ser suficiente para cobrir os altos custos de capital e operacionais. O modelo de negócios é altamente sensível aos preços de mercado do óleo de pirólise bruto e do carvão.

A Pirólise é Economicamente Viável para o Seu Objetivo?

Para determinar se a pirólise é a escolha certa, você deve alinhar as realidades econômicas da tecnologia com seu objetivo específico.

- Se o seu foco principal é a valorização de resíduos (por exemplo, pneus ou plásticos em fim de vida): Seu modelo econômico deve depender da garantia de uma matéria-prima consistente e de baixo custo (ou custo negativo) e da identificação de um mercado local para os produtos não refinados para minimizar os custos de transporte e aprimoramento.

- Se o seu foco principal é a produção de biocombustíveis de alta qualidade: Esteja preparado para um projeto verticalmente integrado com investimento de capital significativo tanto na unidade de pirólise central quanto nas instalações de aprimoramento a jusante necessárias para criar um combustível acabado.

- Se o seu foco principal é a produção de biocarvão: Seu processo deve ser otimizado para temperaturas mais baixas para maximizar o rendimento de carvão, e você deve validar um mercado para sua qualidade específica de carvão, seja na agricultura ou em aplicações especiais.

Compreender esses fatores de custo inerentes é o primeiro passo para projetar um projeto de pirólise que não seja apenas tecnicamente sólido, mas economicamente viável.

Tabela Resumo:

| Fator de Custo | Fatores Chave | Impacto |

|---|---|---|

| Custos de Capital (CapEx) | Reator especializado (ligas de alta qualidade), sistema livre de oxigênio, equipamentos auxiliares | Alto investimento inicial |

| Custos Operacionais (OpEx) | Energia para aquecimento, secagem/trituração da matéria-prima, pós-processamento (aprimoramento de óleo) | Dreno financeiro contínuo |

| Obstáculos Econômicos | Limitações de escala, variabilidade da matéria-prima, produtos brutos de baixo valor | Lucratividade reduzida |

Pronto para otimizar seu processo de pirólise ou explorar soluções de laboratório econômicas? A KINTEK é especializada em reatores de alta temperatura e equipamentos de laboratório para valorização de resíduos, produção de biocombustíveis e pesquisa de biocarvão. Nossa experiência ajuda você a navegar pelos desafios de capital e operacionais – entre em contato conosco hoje para discutir as necessidades do seu projeto e como podemos apoiar seus objetivos. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno Rotativo Elétrico Pequeno Forno de Pirólise de Biomassa

- Reatores de Alta Pressão Personalizáveis para Aplicações Científicas e Industriais Avançadas

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Mini Reator Autoclave de Alta Pressão SS para Uso em Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- A pirólise é viável? Um guia para o sucesso económico, tecnológico e ambiental

- Quais são os diferentes tipos de máquinas de pirólise? Escolha o Sistema Certo para a Sua Produção

- Quais são os produtos da pirólise da biomassa? Desvende o Biocarvão, Bio-óleo e Gás de Síntese

- Quais são as condições para a pirólise de biomassa? Otimize a Temperatura, Taxa de Aquecimento e Tempo

- Quais são as reações envolvidas na pirólise da biomassa? Desvende a Química para Bio-Produtos Personalizados