Em sua essência, a deposição eletrolítica é um processo usado para aplicar um revestimento metálico fino e funcional na superfície de um objeto. É amplamente empregada em diversas indústrias para alcançar um resultado específico que o material base não pode fornecer por si só, como melhorar a resistência à corrosão, realçar o apelo estético, aumentar a dureza ou modificar a condutividade elétrica.

Embora muitas vezes vista como uma técnica simples de "galvanoplastia", o verdadeiro valor da deposição eletrolítica reside em sua precisão. É um método altamente controlável e econômico para projetar propriedades de superfície específicas, mudando fundamentalmente o desempenho de um componente em seu ambiente.

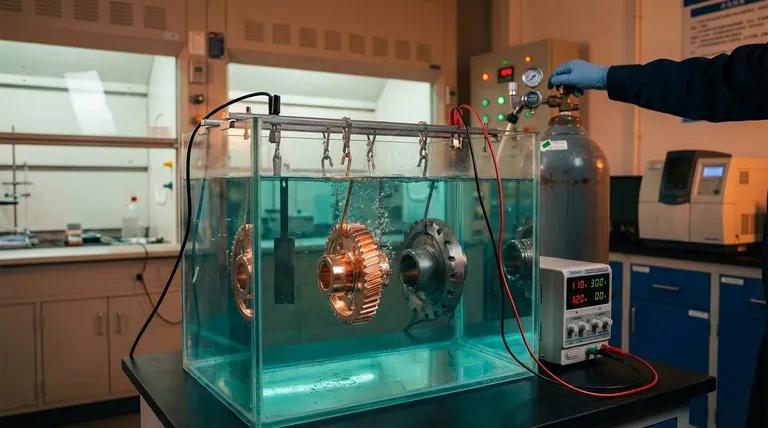

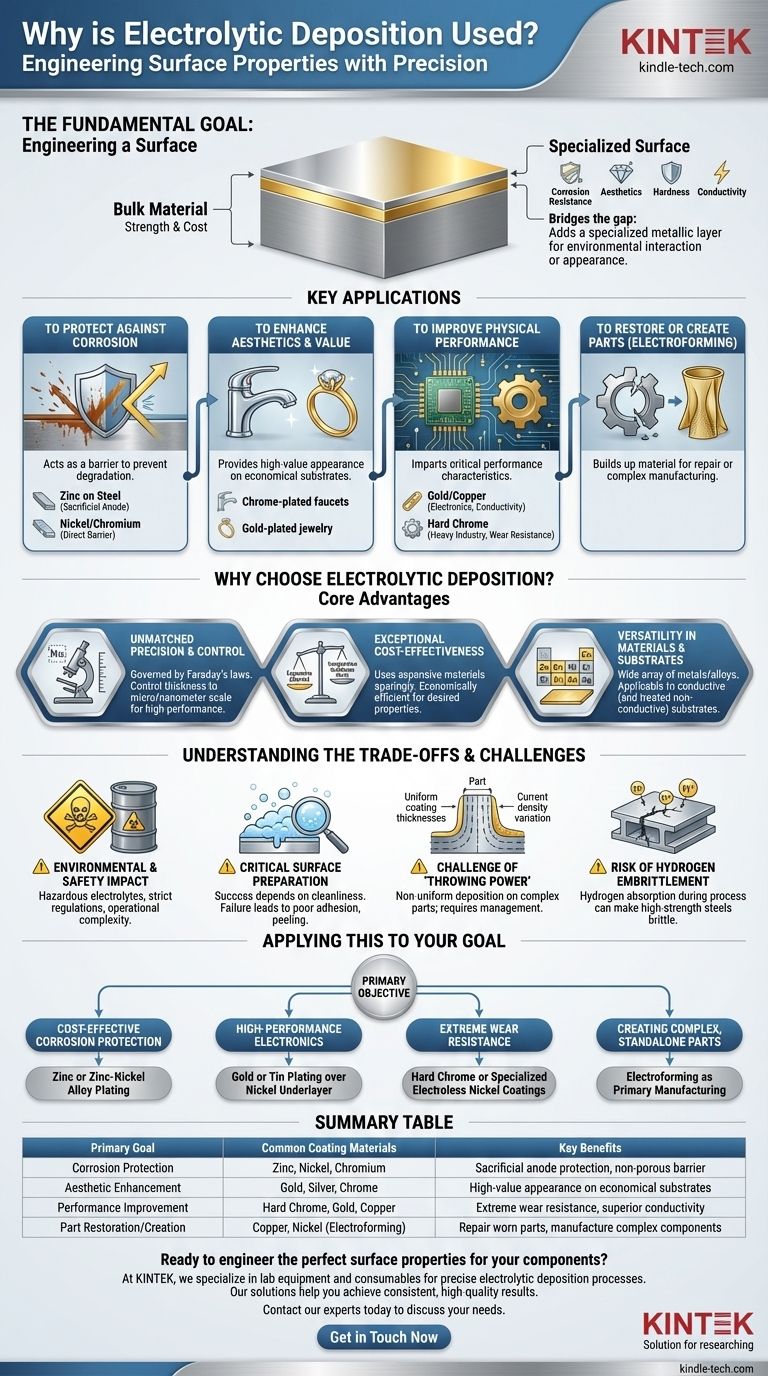

O Objetivo Fundamental: Engenharia de uma Superfície

A deposição eletrolítica resolve um problema comum de engenharia: o material ideal para a maior parte de uma peça (para resistência ou custo) raramente é o material ideal para sua superfície (para interação ambiental ou aparência). O processo preenche essa lacuna adicionando uma camada metálica especializada.

Para Proteger Contra a Corrosão

Um dos usos mais comuns é proteger um metal base reativo, como o aço, da degradação ambiental. A camada depositada atua como uma barreira.

Por exemplo, uma fina camada de zinco é frequentemente depositada em parafusos e fixadores de aço. O zinco atua como um ânodo de sacrifício, corroendo preferencialmente para proteger o aço subjacente. Camadas de níquel e cromo fornecem uma barreira mais direta e não porosa contra a umidade e o oxigênio.

Para Melhorar a Estética e o Valor

O processo é responsável pelos acabamentos brilhantes e reflexivos em inúmeros produtos de consumo. Ele proporciona uma aparência de alto valor em um substrato mais econômico.

Pense em torneiras cromadas, talheres banhados a prata ou joias banhadas a ouro. Nesses casos, um metal base menos caro, como latão ou aço, fornece a estrutura, enquanto uma camada microfina de um metal precioso ou decorativo proporciona o visual e a sensação desejados.

Para Melhorar o Desempenho Físico

Além da aparência, as camadas depositadas podem conferir características críticas de desempenho. As propriedades do revestimento são frequentemente distintas do material a granel.

Em eletrônicos, ouro e cobre são depositados em conectores e placas de circuito para garantir excelente condutividade elétrica e prevenir a oxidação. Na indústria pesada, o cromo duro é aplicado em pistões, rolos e cilindros hidráulicos para criar uma superfície incrivelmente dura, de baixo atrito e resistente ao desgaste.

Para Restaurar ou Criar Peças

A deposição eletrolítica também pode ser usada para construir material. Este processo, frequentemente chamado de eletroformação, pode reparar peças desgastadas ou usinadas incorretamente, adicionando material de volta às dimensões críticas.

Além disso, pode ser usado como um método de fabricação primário para criar objetos metálicos complexos de parede fina, como guias de onda ou foles, que seriam difíceis ou impossíveis de produzir com a usinagem tradicional.

Por Que Escolher a Deposição Eletrolítica? As Principais Vantagens

Embora existam outros métodos de revestimento, a deposição eletrolítica continua sendo um processo dominante devido a uma combinação única de controle, custo e versatilidade.

Precisão e Controle Inigualáveis

O processo é regido pelas leis de Faraday da eletrólise, o que significa que a quantidade de metal depositado é diretamente proporcional à carga elétrica passada através do sistema.

Essa relação permite um controle extremamente preciso sobre a espessura do revestimento, muitas vezes na escala de micrômetros ou até nanômetros. Esse nível de precisão é essencial para aplicações de alto desempenho na indústria aeroespacial e eletrônica.

Excepcional Custo-Benefício

A deposição eletrolítica permite que os engenheiros usem materiais caros com moderação. Aplicar uma camada de 10 micrômetros de ouro em um conector é muito mais barato do que fazer o conector inteiro de ouro maciço.

Este princípio de usar um substrato forte e barato com uma camada superficial fina e de alto desempenho o torna uma das maneiras mais economicamente eficientes de alcançar as propriedades de material desejadas.

Versatilidade em Materiais e Substratos

Uma vasta gama de metais e ligas pode ser depositada, incluindo zinco, cobre, níquel, cromo, estanho, ouro, prata e platina.

O processo pode ser aplicado a qualquer substrato condutor. Com etapas especiais de pré-tratamento para criar uma camada semente condutora, pode até ser usado para revestir materiais não condutores como plásticos e cerâmicas.

Compreendendo as Trocas e Desafios

Apesar de suas vantagens, a deposição eletrolítica é um processo complexo com desafios significativos que exigem gerenciamento especializado. Estar ciente deles é fundamental para uma implementação bem-sucedida.

Impacto Ambiental e de Segurança

Muitas soluções de galvanoplastia, ou eletrólitos, contêm materiais perigosos. Banhos de cianeto, metais pesados como cádmio e cromo hexavalente, e ácidos fortes representam riscos significativos para os trabalhadores e o meio ambiente.

Regulamentações rigorosas governam o manuseio, ventilação e tratamento desses produtos químicos e dos resíduos que eles produzem, adicionando complexidade operacional e custos significativos.

O Papel Crítico da Preparação da Superfície

O sucesso da deposição eletrolítica depende esmagadoramente da limpeza e preparação do substrato. A superfície deve estar completamente livre de óleos, óxidos e outros contaminantes.

Qualquer falha no processo de limpeza e ativação em várias etapas resultará em má adesão, fazendo com que o revestimento borbulhe, descasque ou lasque em serviço.

O Desafio do "Poder de Penetração"

O campo elétrico que impulsiona a deposição não é uniforme em uma peça complexa. Uma maior densidade de corrente ocorre em cantos externos afiados, levando a depósitos mais espessos, enquanto reentrâncias ou furos profundos recebem menor densidade de corrente e, portanto, um revestimento mais fino.

Esse fenômeno, conhecido como "poder de penetração", deve ser gerenciado por meio de química de eletrólito cuidadosa, orientação da peça e uso de ânodos auxiliares para obter um revestimento uniforme em componentes geometricamente complexos.

O Risco de Fragilização por Hidrogênio

Durante a deposição, átomos de hidrogênio podem ser gerados e subsequentemente difundir-se na estrutura cristalina de aços de alta resistência. Isso pode tornar o metal quebradiço e propenso a falhas súbitas sob carga.

Esse risco, conhecido como fragilização por hidrogênio, é uma preocupação séria em aplicações aeroespaciais e automotivas. Ele deve ser mitigado por um processo de cozimento pós-revestimento que expulsa o hidrogênio aprisionado do material.

Aplicando Isso ao Seu Objetivo

Para selecionar a abordagem correta, você deve primeiro definir seu objetivo principal para a superfície.

- Se o seu foco principal é a proteção contra corrosão econômica: Considere o revestimento de zinco ou liga de zinco-níquel para proteção sacrificial em componentes de aço.

- Se o seu foco principal é eletrônicos de alto desempenho: Use revestimento de ouro ou estanho sobre uma subcamada de níquel para condutividade e soldabilidade superiores.

- Se o seu foco principal é a resistência extrema ao desgaste para peças industriais: Procure cromo duro ou revestimentos de níquel químico especializados por sua dureza excepcional e baixo atrito.

- Se o seu foco principal é criar peças metálicas complexas e autônomas: Investigue a eletroformação como um processo de fabricação primário, não apenas um revestimento.

Ao compreender esses princípios, você pode alavancar a deposição eletrolítica não apenas como uma etapa de acabamento, mas como uma ferramenta precisa de engenharia de superfície.

Tabela Resumo:

| Objetivo Principal | Materiais de Revestimento Comuns | Principais Benefícios |

|---|---|---|

| Proteção Contra Corrosão | Zinco, Níquel, Cromo | Proteção por ânodo de sacrifício, barreira não porosa |

| Melhora Estética | Ouro, Prata, Cromo | Aparência de alto valor em substratos econômicos |

| Melhora de Desempenho | Cromo Duro, Ouro, Cobre | Resistência extrema ao desgaste, condutividade superior |

| Restauração/Criação de Peças | Cobre, Níquel (Eletroformação) | Reparar peças desgastadas, fabricar componentes complexos |

Pronto para projetar as propriedades de superfície perfeitas para seus componentes?

Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis essenciais para processos precisos de deposição eletrolítica. Seja seu objetivo resistência à corrosão, condutividade aprimorada ou resistência superior ao desgaste, nossas soluções ajudam você a alcançar resultados consistentes e de alta qualidade.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de revestimento e engenharia de superfície do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Eletrodo de Chapa de Platina para Aplicações Laboratoriais e Industriais

- Esterilizador de Laboratório Autoclave de Pressão Vertical a Vapor para Display de Cristal Líquido Tipo Automático

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Por que um sistema de célula eletrolítica de três eletrodos é usado para testar a HER? Garanta uma Análise Catalítica Precisa

- Qual é a importância de encurtar a distância entre o ânodo e o cátodo em um reator PEC? Maximize a Eficiência

- Qual é a função principal de uma célula eletrolítica na fase de pré-revestimento da boridação multicomponente à base de níquel?

- Quais precauções de segurança são necessárias durante um experimento de eletrólise? Um Guia para Gerenciar Riscos Químicos, Elétricos e Físicos

- Quais funções principais um reator eletroquímico biológico de câmara única fornece? Otimize Seus Experimentos de MES Hoje

- Quais são os procedimentos corretos para o manuseio pós-experimento e limpeza de uma célula eletrolítica de acrílico e seus componentes? Garanta Segurança e Reprodutibilidade

- Qual é o papel do eletrólito e como a reação pode ser controlada? Domine Processos Eletroquímicos Precisos

- Como as membranas de troca iônica são selecionadas para células eletrolíticas tipo H? Garanta o Transporte Ótimo de Íons e a Pureza da Reação