Em sua essência, o campo magnético na pulverização catódica de magnetron é usado para aprisionar elétrons perto da superfície do material que está sendo pulverizado (o alvo). Esse confinamento aumenta drasticamente a probabilidade de esses elétrons ionizarem o gás de pulverização (como o argônio), criando um plasma denso que bombardeia o alvo de forma mais eficaz. O resultado é um processo de deposição muito mais rápido, mais eficiente e a temperaturas mais baixas.

O desafio fundamental na pulverização catódica é criar íons suficientes para erodir o material alvo de forma eficiente. O campo magnético resolve isso agindo como uma "armadilha de elétrons", concentrando a energia do plasma onde é mais necessária — diretamente no alvo — transformando a pulverização catódica de um processo lento e de alta pressão em um processo rápido e preciso.

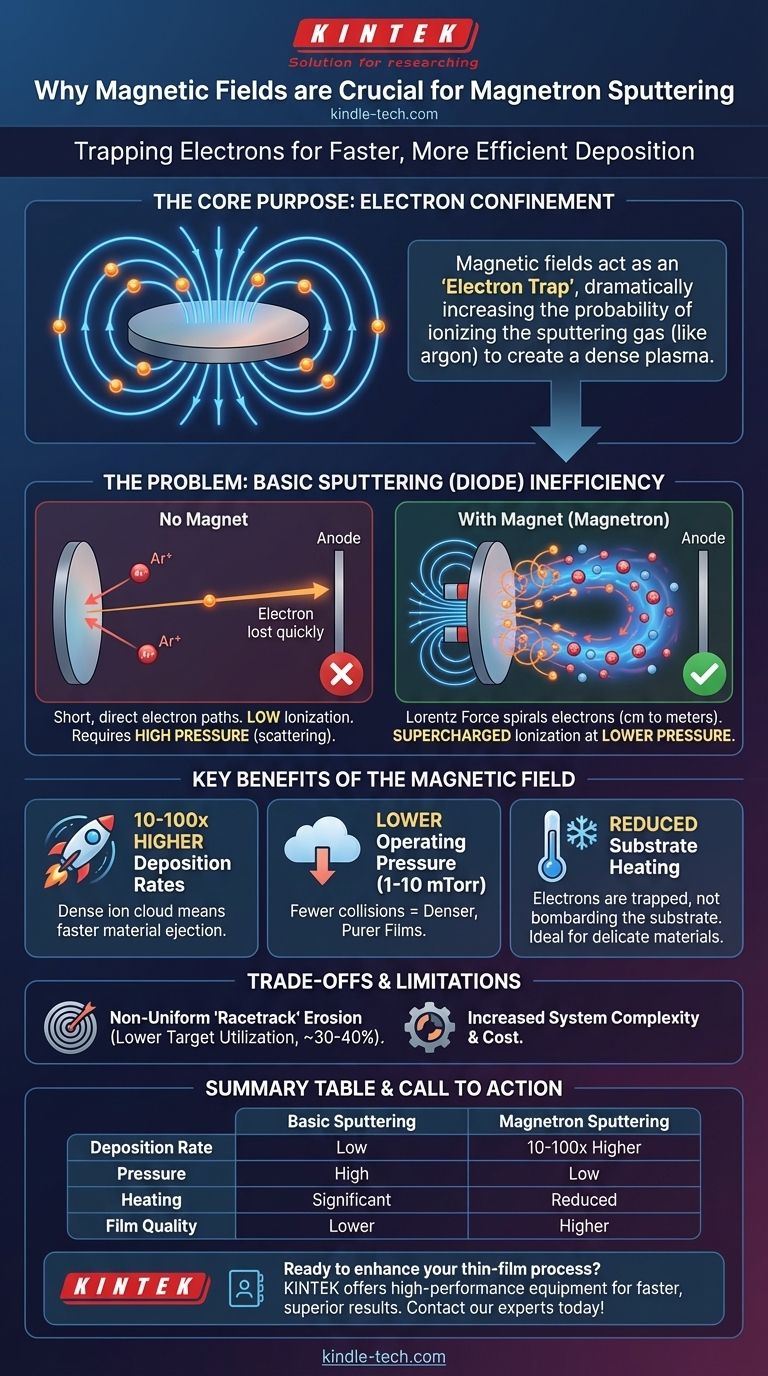

O Problema Central: Ineficiência na Pulverização Catódica Básica

Para entender o papel do campo magnético, devemos primeiro analisar as limitações da pulverização catódica sem ele (conhecida como pulverização catódica de diodo).

O Papel do Plasma

A pulverização catódica funciona criando um plasma, que é um gás superaquecido e ionizado. Íons carregados positivamente deste plasma, tipicamente argônio (Ar+), são acelerados por um campo elétrico e atingem o alvo carregado negativamente.

Esse bombardeio de alta energia fisicamente arranca átomos soltos do material alvo. Esses átomos ejetados viajam então através da câmara de vácuo e se depositam como um filme fino em seu substrato.

O Caminho Desperdiçador dos Elétrons

Quando um íon atinge o alvo, ele não apenas desloca os átomos do alvo, mas também expulsa elétrons secundários. Na pulverização catódica básica, esses elétrons leves e energéticos são imediatamente atraídos para o ânodo positivo (muitas vezes as paredes da câmara) e são perdidos.

Seu caminho é muito curto e direto para ser útil. Eles não têm tempo ou um caminho longo o suficiente para colidir e ionizar muitos átomos de argônio neutros, tornando o processo de sustentação do plasma muito ineficiente.

A Necessidade de Alta Pressão

Para compensar essa ineficiência, a pulverização catódica de diodo requer pressão de gás relativamente alta. Mais átomos de gás na câmara significam uma chance ligeiramente maior de uma colisão elétron-átomo.

No entanto, alta pressão é indesejável. Isso faz com que os átomos pulverizados se espalhem enquanto viajam para o substrato, reduzindo a taxa de deposição e potencialmente comprometendo a qualidade e a densidade do filme final.

Como o Campo Magnético Resolve o Problema

A pulverização catódica de magnetron introduz um campo magnético estratégico, tipicamente criado por ímãs permanentes colocados atrás do alvo, que muda fundamentalmente o comportamento dos elétrons.

Criação da "Armadilha de Elétrons"

As linhas do campo magnético emergem do alvo, contornam em frente à sua superfície e retornam a ele. Devido a um princípio conhecido como Força de Lorentz, os elétrons são forçados a seguir essas linhas de campo magnético em um caminho espiral apertado.

Eles são efetivamente aprisionados em uma região de "túnel magnético" ou "pista de corrida" próxima à superfície do alvo, incapazes de escapar diretamente para as paredes da câmara.

Aumento do Comprimento do Caminho do Elétron

Em vez de viajar alguns centímetros em linha reta, o comprimento do caminho de um elétron aprisionado é estendido para muitos metros enquanto ele espirala infinitamente. Embora o elétron permaneça fisicamente próximo ao alvo, sua distância total percorrida aumenta em várias ordens de magnitude.

Melhora da Eficiência de Ionização

Esse aumento vasto no comprimento do caminho aumenta drasticamente a probabilidade de um único elétron colidir e ionizar centenas ou milhares de átomos de argônio neutros antes de perder sua energia.

Isso turbina o processo de ionização. Um único elétron secundário pode agora criar uma cascata de novos íons, tornando o plasma autossustentável em pressões muito mais baixas.

Geração de um Plasma Denso e Localizado

O resultado é um plasma muito denso e de alta intensidade que está concentrado na região da "pista de corrida" diretamente sobre o alvo. Isso garante um suprimento massivo de íons disponível exatamente onde eles são necessários para bombardear e pulverizar o material alvo.

Os Benefícios Práticos da Pulverização Catódica de Magnetron

Esta solução elegante oferece várias vantagens críticas no mundo real sobre a pulverização catódica básica.

Taxas de Deposição Mais Altas

Com uma nuvem de íons muito mais densa bombardeando o alvo, o material é ejetado em uma taxa muito maior. As taxas de deposição para pulverização catódica de magnetron podem ser de 10 a 100 vezes mais rápidas do que para a simples pulverização catódica de diodo.

Operação em Pressões Mais Baixas

Como a ionização é tão eficiente, o processo pode ser executado em pressões de gás muito mais baixas (tipicamente 1-10 mTorr). Isso cria um "caminho livre médio" para os átomos pulverizados, permitindo que viajem diretamente para o substrato com menos colisões, resultando em filmes de maior qualidade e densidade.

Redução do Aquecimento do Substrato

Ao aprisionar elétrons no alvo, o magnetron impede que eles bombardeiem e aqueçam o substrato. Esta é uma vantagem crucial para depositar filmes em materiais sensíveis ao calor, como polímeros, plásticos ou componentes eletrônicos delicados.

Entendendo as Compensações e Limitações

Embora poderosa, a técnica de magnetron não está isenta de seu próprio conjunto de considerações.

Erosão Não Uniforme do Alvo

O plasma é confinado à "pista de corrida" magnética, o que significa que a erosão ocorre apenas nesta zona específica. Isso leva à formação de um sulco profundo no material alvo, deixando o centro e as bordas externas sem uso. Isso reduz a utilização efetiva do material alvo, muitas vezes para apenas 30-40%.

Complexidade e Custo do Sistema

A integração de um conjunto de ímãs atrás do alvo e a garantia de resfriamento adequado adicionam uma camada de complexidade mecânica e custo ao sistema de pulverização catódica em comparação com uma configuração de diodo simples.

Campos Balanceados vs. Desbalanceados

A forma do campo magnético pode ser ajustada. Um campo balanceado confina o plasma muito rigidamente ao alvo, maximizando a taxa de deposição. Um campo desbalanceado permite que parte do plasma se expanda em direção ao substrato, o que pode ser usado intencionalmente para densificar o filme em crescimento através de um leve bombardeio de íons.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um magnetron é baseada em suas necessidades específicas de aplicação para velocidade, qualidade e compatibilidade com o substrato.

- Se seu foco principal é a deposição de alta velocidade: A pulverização catódica de magnetron é inegociável para alcançar um rendimento comercialmente viável e tempos de revestimento rápidos.

- Se seu foco principal é revestir substratos sensíveis: O aquecimento drasticamente reduzido do substrato proveniente da pulverização catódica de magnetron é uma vantagem crítica e capacitadora.

- Se seu foco principal é alcançar alta pureza e densidade do filme: A capacidade de operar em baixa pressão com um magnetron reduz a incorporação de gás e melhora a estrutura do filme.

- Se seu foco principal é a simplicidade máxima e baixo custo para pesquisa básica: Um sistema simples de pulverização catódica de diodo pode ser suficiente, mas você deve aceitar suas limitações significativas de desempenho.

Em última análise, o campo magnético transforma a pulverização catódica de um método lento e de força bruta na pedra angular precisa e altamente eficiente da tecnologia moderna de filmes finos.

Tabela de Resumo:

| Característica | Pulverização Catódica Básica (Sem Ímã) | Pulverização Catódica de Magnetron (Com Ímã) |

|---|---|---|

| Taxa de Deposição | Baixa | 10-100x Mais Alta |

| Pressão de Operação | Alta (causa espalhamento) | Baixa (1-10 mTorr) |

| Aquecimento do Substrato | Significativo | Grandemente Reduzido |

| Qualidade do Filme | Menor densidade, mais defeitos | Maior densidade, filmes mais puros |

| Utilização do Alvo | Erosão uniforme | ~30-40% (erosão na pista de corrida) |

Pronto para aprimorar seu processo de deposição de filme fino? A KINTEK é especializada em equipamentos e consumíveis de pulverização catódica de magnetron de alto desempenho projetados para atender às necessidades exigentes dos laboratórios modernos. Nossas soluções oferecem taxas de deposição mais rápidas, qualidade de filme superior e compatibilidade com substratos sensíveis ao calor.

Contate nossos especialistas hoje para discutir como nosso equipamento de laboratório pode otimizar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Quais são os usos do PECVD? Um Guia para Deposição de Filmes Finos em Baixa Temperatura

- Qual é um exemplo de PECVD? RF-PECVD para Deposição de Filmes Finos de Alta Qualidade