Em sua essência, os nanotubos de carbono (NTCs) são excepcionais para a eletrônica porque combinam o desempenho elétrico de alta velocidade de condutores premium com as propriedades ajustáveis e comutáveis de semicondutores em um único material em escala molecular. Essa dualidade única permite que eles superem potencialmente o silício na criação de componentes eletrônicos menores, mais rápidos e mais eficientes em termos de energia.

A verdadeira promessa dos nanotubos de carbono não é apenas que eles são melhores do que os materiais existentes em uma área; é o seu potencial para criar uma classe inteiramente nova de eletrônicos que são fundamentalmente mais eficientes e poderosos, operando mais perto dos limites físicos da computação.

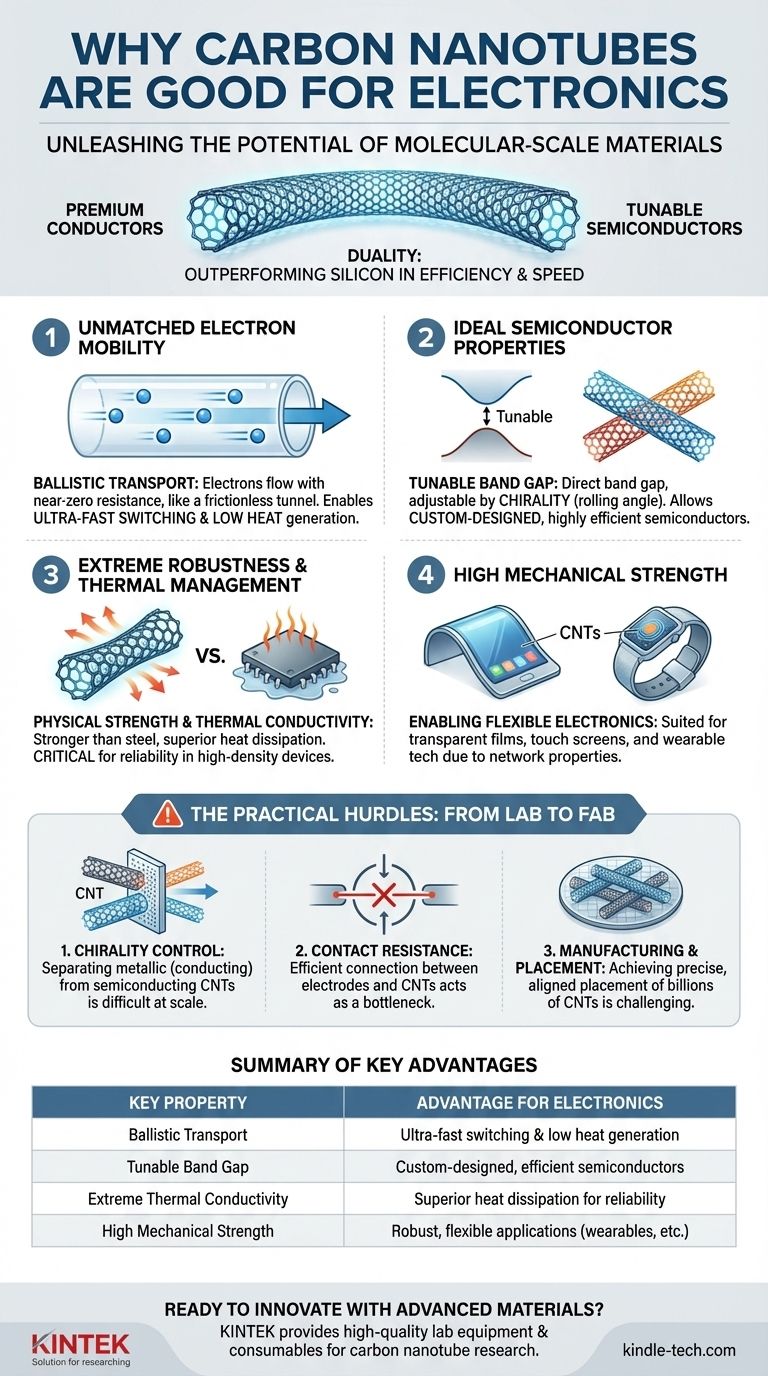

Por que os NTCs Desafiam o Domínio do Silício

Por décadas, o silício tem sido a base indiscutível da indústria eletrônica. No entanto, à medida que os transistores encolhem para tamanhos quase atômicos, o silício está se aproximando de seus limites físicos, enfrentando desafios com a geração de calor e os efeitos quânticos. Os NTCs oferecem um caminho a seguir.

Mobilidade Eletrônica Inigualável

Os elétrons se movem através de certos tipos de nanotubos de carbono com quase nenhuma resistência, um fenômeno conhecido como transporte balístico. Imagine elétrons fluindo através de um fio como carros em um tráfego intenso, constantemente esbarrando em coisas e perdendo energia. Em um NTC, é como um túnel vazio e sem atrito.

Essa propriedade significa que os transistores baseados em NTCs podem ligar e desligar muito mais rápido, gerando significativamente menos calor. Isso se traduz diretamente em velocidades de processamento mais altas e melhor eficiência energética nos dispositivos.

Propriedades Semicondutoras Ideais

A utilidade de um material como semicondutor é definida por seu band gap — uma barreira de energia que determina a facilidade com que ele pode alternar entre um estado "ligado" (condutor) e "desligado" (isolante). Os NTCs possuem um band gap direto, o que é altamente eficiente para essa comutação.

Mais importante, o band gap de um NTC pode ser precisamente controlado com base em sua quiralidade, que é o ângulo em que a folha de grafeno original é "enrolada" para formar o tubo. Isso abre a porta para o projeto personalizado de semicondutores para aplicações específicas, algo não possível com o silício.

Robustez Física e Térmica Extrema

Os NTCs são um dos materiais mais fortes já descobertos, possuindo incrível resistência à tração e rigidez. Eles também são excelentes condutores térmicos, capazes de dissipar calor de forma muito mais eficaz do que o cobre ou o silício.

Em um dispositivo eletrônico, onde bilhões de transistores geram imenso calor em um espaço minúsculo, essa capacidade de gerenciar o calor é crítica para a confiabilidade e o desempenho.

Os Obstáculos Práticos: Do Laboratório à Fábrica

Embora as vantagens teóricas dos NTCs sejam imensas, traduzi-las de experimentos de laboratório para eletrônicos de consumo produzidos em massa ("fábrica") apresenta desafios de engenharia significativos.

O Problema do Controle da Quiralidade

Os NTCs podem ser metálicos (sempre condutores, como um fio) ou semicondutores, dependendo de sua quiralidade. Um lote de NTCs sintetizados quase sempre contém uma mistura aleatória de ambos os tipos.

Para construir transistores, são necessários NTCs puramente semicondutores. Mesmo um único NTC metálico no lugar errado pode criar um curto-circuito, tornando o transistor inútil. Separar esses tipos com pureza próxima de 100% em escala industrial continua sendo um grande obstáculo.

O Problema da Resistência de Contato

Conduzir eletricidade de forma eficiente para dentro e para fora de um nanotubo do tamanho de uma molécula não é trivial. O ponto de conexão, ou contato, entre o eletrodo metálico e o NTC pode criar uma resistência elétrica significativa.

Essa resistência atua como um gargalo, anulando os benefícios do transporte interno de alta velocidade do NTC. Superar essa resistência de contato é um foco principal da pesquisa atual.

O Problema de Fabricação e Posicionamento

A fabricação de silício é um processo maduro e ultrapreciso. Podemos colocar bilhões de transistores de silício idênticos exatamente onde queremos. Replicar essa precisão com NTCs é extraordinariamente difícil.

Desenvolver métodos para crescer ou depositar vastas matrizes de NTCs perfeitamente alinhados e uniformemente estruturados em uma pastilha é a chave para liberar seu potencial para circuitos integrados complexos como CPUs.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a aplicação específica é fundamental para avaliar a viabilidade dos nanotubos de carbono. Suas forças atuais são mais adequadas para domínios particulares onde suas propriedades únicas superam os desafios de fabricação.

- Se o seu foco principal são processadores de próxima geração: O objetivo é substituir os canais de silício em transistores (CNTFETs) para alcançar velocidades e eficiência mais altas, mas isso enfrenta os maiores obstáculos de quiralidade e posicionamento.

- Se o seu foco principal são eletrônicos flexíveis ou transparentes: Os NTCs são um candidato líder para a criação de filmes condutores transparentes para telas sensíveis ao toque e displays flexíveis, pois suas propriedades de rede são mais tolerantes do que a pureza exigida para transistores.

- Se o seu foco principal é a comunicação de alta frequência: A excepcional mobilidade de portadores nos NTCs os torna ideais para dispositivos de radiofrequência (RF) que operam em velocidades muito além da capacidade do silício.

- Se o seu foco principal são sensores avançados: A alta relação área de superfície/volume dos NTCs os torna extremamente sensíveis ao seu ambiente químico, permitindo a criação de sensores moleculares altamente específicos e responsivos.

Em última análise, os nanotubos de carbono representam uma mudança fundamental na forma como podemos construir dispositivos eletrônicos, da molécula para cima.

Tabela Resumo:

| Propriedade Chave | Vantagem para Eletrônicos |

|---|---|

| Transporte Balístico | Elétrons fluem com resistência quase zero, permitindo comutação ultrarrápida e baixa geração de calor. |

| Band Gap Ajustável | Band gap direto, dependente da quiralidade, permite semicondutores personalizados e altamente eficientes. |

| Condutividade Térmica Extrema | Dissipação de calor superior melhora a confiabilidade e o desempenho do dispositivo em altas densidades. |

| Alta Resistência Mecânica | Permite aplicações eletrônicas robustas e flexíveis, como tecnologia vestível e displays transparentes. |

Pronto para explorar como materiais avançados podem impulsionar sua próxima inovação?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para a pesquisa de materiais de ponta, incluindo o desenvolvimento de eletrônicos baseados em nanotubos de carbono. Nossos produtos apoiam a síntese e análise precisas necessárias para superar os desafios de controle de quiralidade e fabricação.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório e ajudá-lo a expandir os limites do desempenho eletrônico.

Guia Visual

Produtos relacionados

- Tubo Cerâmico de Nitreto de Boro (BN)

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Fabricante Personalizado de Peças de PTFE Teflon para Tubos de Centrífuga

- Folha de Zinco de Alta Pureza para Aplicações Laboratoriais de Baterias

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

As pessoas também perguntam

- Para que são usados os tubos de cerâmica? Componentes Essenciais para Calor Extremo e Isolamento Elétrico

- Como os barcos de porcelana e os tubos de quartzo funcionam na CVD de BN? Otimize a Eficiência do Seu Revestimento de Nitreto de Boro

- Por que o Nitreto de Boro é usado em RRDE? Aumente a precisão com material isolante e protetor superior

- Quais são as desvantagens da brasagem? Compreendendo as principais limitações e compensações.

- Quais são os pontos fortes da brasagem? Obtenha uma união de metais forte, limpa e precisa