Em resumo, uma atmosfera inerte é usada durante a fabricação de ligas para evitar que o metal quente reaja com o oxigênio e outros gases no ar. Essas reações, principalmente a oxidação, contaminam a liga, degradando severamente suas propriedades fundamentais e levando a um produto final fraco e não confiável.

O propósito central de usar uma atmosfera inerte é criar um escudo protetor ao redor da liga. Este escudo desloca gases reativos como o oxigênio, preservando a composição química pretendida do material, a integridade estrutural e as características de desempenho durante o tratamento térmico.

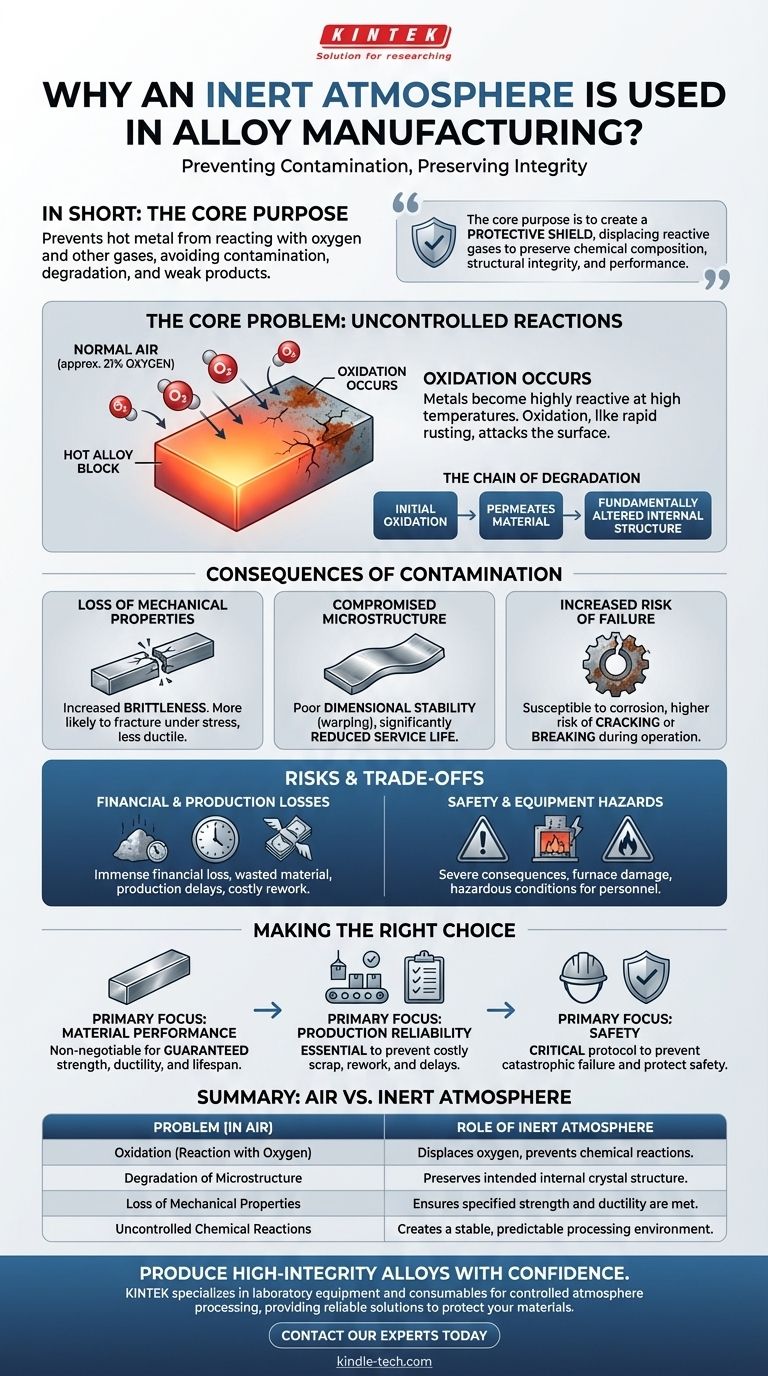

O Problema Central: Reações Atmosféricas Não Controladas

Durante processos de fabricação como o tratamento térmico, as ligas são aquecidas a temperaturas muito altas. Nessas temperaturas, os metais tornam-se altamente reativos e vulneráveis ao ambiente circundante.

O Que Acontece no Ar Normal?

O ar normal é composto por aproximadamente 21% de oxigênio. Quando uma liga quente é exposta a esse oxigênio, uma reação química chamada oxidação ocorre em sua superfície.

Este é o mesmo processo fundamental que causa a ferrugem no ferro, mas acontece muito mais rapidamente e agressivamente nas altas temperaturas usadas na fabricação.

A Cadeia de Degradação

Essa oxidação inicial não é apenas um problema de superfície. Ela desencadeia uma cascata de efeitos negativos que permeiam o material, alterando fundamentalmente sua estrutura interna e comportamento.

A contaminação da atmosfera compromete a liga desde o momento de sua criação.

As Consequências da Contaminação

A falha em controlar a atmosfera do forno leva a um produto que não pode ser confiável. O dano se manifesta de várias maneiras críticas.

Perda de Propriedades Mecânicas

A contaminação ataca diretamente a resistência e a ductilidade da liga. O material torna-se mais frágil, o que significa que é mais provável que frature ou rache sob estresse em vez de dobrar ou deformar.

Microestrutura Comprometida

A estrutura cristalina interna cuidadosamente projetada da liga é interrompida. Isso leva a uma pobre estabilidade dimensional, onde a peça pode empenar ou mudar de forma inesperadamente, e a uma vida útil significativamente reduzida.

Aumento do Risco de Falha

Uma liga oxidada é mais suscetível a falhas a longo prazo. Ela corroerá mais facilmente e corre um risco muito maior de rachar ou quebrar durante a operação, mesmo sob cargas normais.

Compreendendo as Trocas e os Riscos

A decisão de usar uma atmosfera inerte não é apenas sobre qualidade; é também sobre gerenciar riscos operacionais significativos.

Perdas Financeiras e de Produção

Um único lote contaminado pode resultar em imensa perda financeira. O material é desperdiçado, os cronogramas de produção são atrasados e recursos significativos são gastos em retrabalho ou descarte.

Riscos de Segurança e Equipamento

As consequências de uma atmosfera não controlada podem ser severas. Em alguns casos, reações químicas indesejadas podem danificar o próprio forno ou criar condições perigosas que representam um risco direto à segurança do funcionário.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de uma atmosfera inerte é um requisito fundamental para a produção de ligas de alta integridade. A motivação específica pode mudar, mas a necessidade permanece constante.

- Se o seu foco principal é o desempenho do material: Uma atmosfera inerte é inegociável para garantir que a liga atenda à sua resistência, ductilidade e vida útil especificadas.

- Se o seu foco principal é a confiabilidade da produção: O controle adequado da atmosfera é essencial para evitar os altos custos associados a sucata, retrabalho e atrasos na produção.

- Se o seu foco principal é a segurança: Controlar a atmosfera do forno é um protocolo de segurança crítico para prevenir falhas catastróficas do material e proteger tanto o pessoal quanto o equipamento.

Em última análise, uma atmosfera inerte garante que a liga que você cria é a liga que você projetou.

Tabela Resumo:

| Problema (no Ar) | Consequência para a Liga | Papel da Atmosfera Inerte |

|---|---|---|

| Oxidação (Reação com Oxigênio) | Contaminação da superfície, fragilidade | Desloca o oxigênio, previne reações químicas |

| Degradação da Microestrutura | Empenamento, vida útil reduzida, rachaduras | Preserva a estrutura cristalina interna pretendida |

| Perda de Propriedades Mecânicas | Produto final fraco e não confiável | Garante que a resistência e ductilidade especificadas sejam atendidas |

| Reações Químicas Não Controladas | Sucata, retrabalho, riscos de segurança | Cria um ambiente de processamento estável e previsível |

Produza ligas de alta integridade com confiança. A contaminação por gases atmosféricos como o oxigênio pode levar a materiais frágeis e fracos e a falhas de produção dispendiosas. A KINTEK é especializada em equipamentos e consumíveis de laboratório para processamento em atmosfera controlada, fornecendo as soluções confiáveis de que você precisa para proteger seus materiais durante as etapas críticas de tratamento térmico.

Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar um desempenho superior da liga, reduzir as taxas de sucata e garantir a segurança de suas operações.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é atmosfera de nitrogênio para recozimento? Alcance tratamento térmico livre de oxidação

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas

- Como um forno de alta temperatura com controle de atmosfera otimiza revestimentos de espinélio? Alcance precisão de sinterização redox

- Qual é o papel do nitrogênio no processo de recozimento? Criando uma atmosfera controlada e protetora