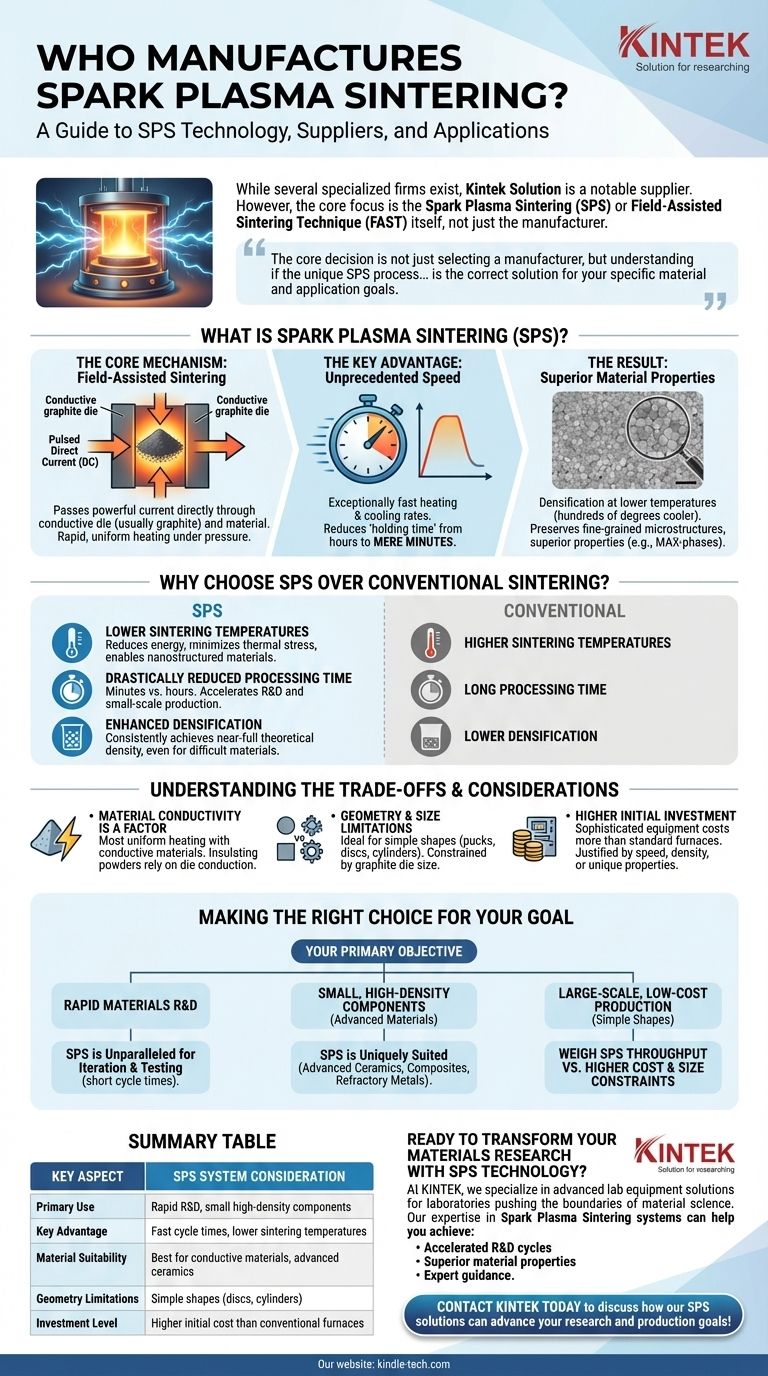

Embora várias empresas especializadas fabriquem sistemas de Sinterização por Plasma de Faísca (SPS), um exemplo notável mencionado na literatura técnica é a Kintek Solution. Além de um único nome, é crucial entender que este é um campo de nicho com vários fornecedores globais, cada um oferecendo sistemas adaptados a necessidades específicas de pesquisa e produção. A tecnologia em si, também conhecida como Técnica de Sinterização Assistida por Campo (FAST), é mais importante do que qualquer fabricante.

A decisão central não é apenas selecionar um fabricante, mas entender se o processo SPS único — que usa corrente elétrica direta para uma densificação extremamente rápida e em baixa temperatura — é a solução correta para seus objetivos específicos de material e aplicação.

O que é Sinterização por Plasma de Faísca (SPS)?

SPS é um processo de sinterização revolucionário que muda fundamentalmente a forma como os materiais em pó são consolidados em uma massa densa e sólida. Ele vai além do aquecimento lento e indireto de um forno convencional.

O Mecanismo Central: Sinterização Assistida por Campo

Um sistema SPS faz passar uma corrente elétrica poderosa — tipicamente uma Corrente Contínua (CC) pulsada — diretamente através de uma matriz condutora, que geralmente é feita de grafite.

Se o pó do material dentro da matriz tiver alguma condutividade elétrica, a corrente também passa através do próprio material.

Isso cria um aquecimento rápido e uniforme tanto de fora (a matriz) quanto de dentro (o pó), tudo sob pressão aplicada.

A Principal Vantagem: Velocidade Sem Precedentes

O aquecimento direto e simultâneo permite taxas de aquecimento e resfriamento excepcionalmente rápidas.

Isso reduz o "tempo de permanência" necessário na temperatura máxima de horas, o que é comum em métodos convencionais, para meros minutos.

O Resultado: Propriedades Superiores do Material

Este ciclo rápido permite a densificação em temperaturas significativamente mais baixas, muitas vezes centenas de graus mais frias do que a sinterização tradicional.

Isso preserva microestruturas de grão fino e evita o crescimento indesejado de grãos, levando a materiais com propriedades mecânicas superiores. Tem-se mostrado especialmente eficaz para materiais avançados como as fases MAX.

Por que escolher SPS em vez de Sinterização Convencional?

O mecanismo único do SPS oferece vantagens distintas e mensuráveis em relação aos métodos tradicionais baseados em forno, como prensagem a quente ou sinterização sem pressão.

Temperaturas de Sinterização Mais Baixas

Ao consolidar materiais em temperaturas mais baixas, o SPS reduz o consumo de energia e minimiza o estresse térmico na peça final. Também permite a criação de materiais nanoestruturados que, de outra forma, seriam destruídos por altas temperaturas.

Tempo de Processamento Drasticamente Reduzido

A capacidade de completar um ciclo de sinterização completo em minutos, em vez de horas, acelera dramaticamente a pesquisa, o desenvolvimento e a produção em pequena escala, permitindo uma inovação mais rápida.

Densificação Aprimorada

O SPS alcança consistentemente uma densidade teórica quase total, mesmo com materiais que são notoriamente difíceis de sinterizar. Isso é crítico para aplicações de alto desempenho onde a porosidade é um ponto de falha.

Compreendendo as Trocas e Considerações

Embora poderosa, a tecnologia SPS não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

A Condutividade do Material é um Fator

O aquecimento mais uniforme ocorre quando o próprio material é condutor. Para pós eletricamente isolantes, o aquecimento depende unicamente da condução térmica da matriz, o que pode ser menos eficiente e uniforme.

Limitações de Geometria e Tamanho

O processo é limitado pelo tamanho e forma das matrizes de grafite. Isso torna o SPS ideal para produzir geometrias simples como discos, pastilhas e cilindros, mas menos adequado para peças altamente complexas e de grande escala.

Investimento Inicial Mais Alto

Os sistemas SPS são equipamentos sofisticados que representam um investimento de capital significativamente maior do que um forno de alta temperatura padrão. O custo deve ser justificado pela necessidade de velocidade, densidade ou propriedades únicas do material.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um sistema SPS é o investimento certo, alinhe os pontos fortes da tecnologia com seu objetivo principal.

- Se o seu foco principal é a pesquisa e desenvolvimento rápido de materiais: O SPS é uma ferramenta incomparável para iterar e testar rapidamente novas composições de materiais devido aos seus tempos de ciclo incrivelmente curtos.

- Se o seu foco principal é produzir componentes pequenos e de alta densidade a partir de materiais difíceis de sinterizar: O mecanismo de densificação exclusivo do SPS o torna ideal para cerâmicas avançadas, compósitos e metais refratários.

- Se o seu foco principal é a produção em larga escala e de baixo custo de formas simples: Você deve ponderar cuidadosamente a alta produtividade do SPS em relação ao custo inicial mais alto e às restrições de tamanho em comparação com os métodos convencionais.

Em última análise, compreender os princípios fundamentais do processo SPS é o primeiro passo crítico para alavancar seu potencial transformador para o seu projeto.

Tabela Resumo:

| Aspecto Chave | Consideração do Sistema SPS |

|---|---|

| Uso Principal | P&D rápido, pequenos componentes de alta densidade |

| Vantagem Chave | Tempos de ciclo rápidos, temperaturas de sinterização mais baixas |

| Adequação do Material | Melhor para materiais condutores, cerâmicas avançadas |

| Limitações de Geometria | Formas simples (discos, cilindros) |

| Nível de Investimento | Custo inicial mais alto do que fornos convencionais |

Pronto para Transformar Sua Pesquisa de Materiais com a Tecnologia SPS?

Na KINTEK, somos especializados em soluções avançadas de equipamentos de laboratório para laboratórios que ultrapassam os limites da ciência dos materiais. Nossa experiência em sistemas de Sinterização por Plasma de Faísca pode ajudá-lo a alcançar:

• Ciclos de P&D acelerados com tempos de sinterização rápidos • Propriedades superiores do material através de densificação em baixa temperatura • Orientação especializada na seleção da solução SPS certa para suas necessidades específicas

Seja você trabalhando com cerâmicas avançadas, compósitos ou metais refratários, nossa equipe pode ajudá-lo a alavancar a tecnologia SPS para alcançar resultados inovadores.

Entre em contato com a KINTEK hoje para discutir como nossas soluções SPS podem avançar seus objetivos de pesquisa e produção!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização de Porcelana Dental a Vácuo

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é o processo SPS de sinterização por plasma de faísca? Um Guia para Densificação Rápida e de Baixa Temperatura

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS

- Qual é a diferença entre prensagem a quente e SPS? Escolha o Método de Sinterização Certo para o Seu Laboratório

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade