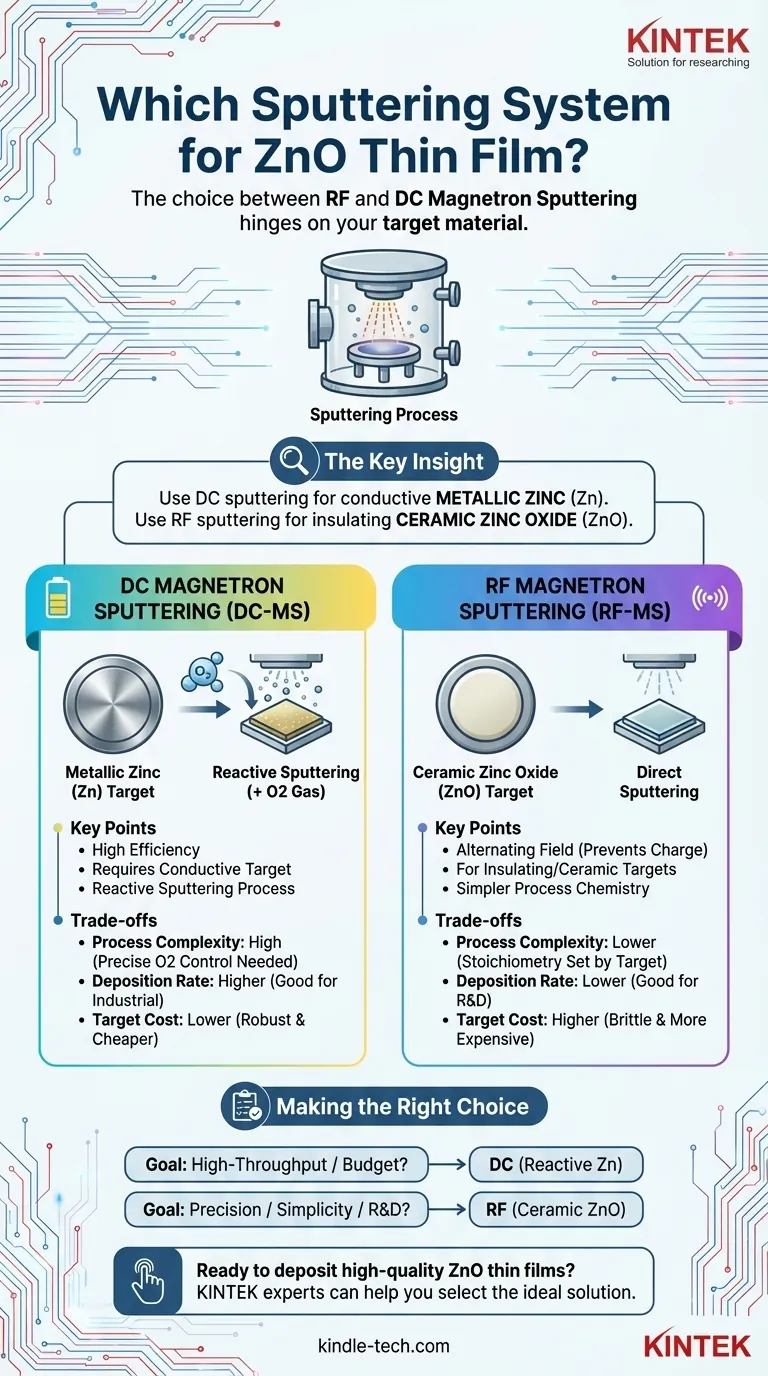

Para a deposição de um filme fino de Óxido de Zinco (ZnO), tanto os sistemas de sputtering de magnetron de Radiofrequência (RF) quanto de Corrente Contínua (DC) são amplamente e eficazmente utilizados. A escolha específica entre eles não é sobre qual é "melhor" no geral, mas qual é apropriado para o tipo de material de origem, ou "alvo", que você pretende usar.

A decisão central entre os sistemas de sputtering para ZnO depende do seu material de partida. Use sputtering DC para um alvo de zinco (Zn) metálico e condutor em um ambiente de oxigênio reativo, e use sputtering RF para um alvo de óxido de zinco (ZnO) cerâmico e isolante.

Entendendo o Sputtering para Deposição de ZnO

O que é Sputtering?

Sputtering é uma técnica de Deposição Física de Vapor (PVD). Funciona bombardeando um material de origem, chamado de alvo, com íons energizados em vácuo. Este impacto ejeta fisicamente átomos do alvo, que então viajam e se depositam em um substrato, formando um filme fino.

A Vantagem do Sputtering de Magnetron

O sputtering de magnetron aprimora esse processo usando campos magnéticos fortes para prender elétrons perto da superfície do alvo. Esse confinamento intensifica a ionização do gás de sputtering (como Argônio), levando a um plasma mais denso, taxas de sputtering mais altas e menor aquecimento do substrato.

Este método é altamente valorizado por sua precisão. Permite excelente controle sobre as propriedades do filme e pode produzir filmes com menos de 2% de variação de espessura em todo o substrato.

A Escolha Crítica: Sistemas RF vs. DC

A diferença fundamental entre o sputtering RF e DC reside no tipo de energia elétrica usada para gerar o plasma. Isso dita qual tipo de material alvo pode ser usado de forma eficaz.

Sputtering de Magnetron DC (DC-MS)

O sputtering DC usa uma fonte de alimentação de corrente contínua. Este método é altamente eficiente, mas exige que o material alvo seja eletricamente condutor.

Para a deposição de ZnO, isso significa que você deve usar um alvo de zinco (Zn) metálico. Os átomos de zinco são pulverizados a partir do alvo, e o gás oxigênio é introduzido simultaneamente na câmara. Isso é conhecido como sputtering reativo, onde o zinco e o oxigênio reagem na superfície do substrato para formar o filme de ZnO desejado.

Sputtering de Magnetron RF (RF-MS)

O sputtering RF usa uma fonte de alimentação de radiofrequência alternada. A comutação rápida do campo elétrico evita o acúmulo de carga elétrica na superfície do alvo.

Esta é a principal vantagem do sputtering RF: pode ser usado com alvos isolantes elétricos (ou cerâmicos). Portanto, você pode pulverizar diretamente de um alvo de óxido de zinco (ZnO) cerâmico pré-fabricado. O material pulverizado já é ZnO, simplificando a química do processo.

Entendendo as Compensações

A escolha entre esses dois métodos válidos envolve compensações práticas no controle do processo, custo e taxa de deposição.

Complexidade do Processo

O sputtering DC reativo requer um controle muito preciso do fluxo de gás oxigênio. Pouco oxigênio resulta em um filme não estequiométrico e rico em metal. Excesso de oxigênio pode "envenenar" o alvo metálico ao formar uma camada de óxido isolante em sua superfície, o que reduz drasticamente a taxa de sputtering.

O sputtering RF a partir de um alvo de ZnO cerâmico é frequentemente mais direto, pois a estequiometria do material já é definida pelo próprio alvo.

Taxa de Deposição

Geralmente, o sputtering DC reativo a partir de um alvo metálico pode atingir taxas de deposição mais altas do que o sputtering RF a partir de um alvo cerâmico. Isso o torna atraente para aplicações industriais onde o rendimento é uma grande preocupação.

Custo e Durabilidade do Alvo

Alvos de zinco metálico são tipicamente menos caros e mais robustos do que alvos de ZnO cerâmico. Alvos cerâmicos podem ser mais quebradiços e suscetíveis a rachaduras devido a choque térmico.

Fazendo a Escolha Certa para o Seu Objetivo

Seu equipamento, orçamento e as propriedades de filme desejadas determinarão o melhor caminho a seguir.

- Se seu foco principal for alto rendimento ou produção industrial: O sputtering DC reativo a partir de um alvo de zinco metálico é frequentemente preferido devido às suas taxas de deposição mais altas.

- Se seu foco principal for estequiometria precisa e simplicidade do processo: O sputtering RF a partir de um alvo de ZnO cerâmico é uma excelente escolha altamente repetível, especialmente para P&D.

- Se você for limitado pelo orçamento ou equipamento existente: Usar um alvo de Zn metálico com um sistema DC é frequentemente a abordagem mais econômica, desde que você tenha controle preciso do fluxo de gás.

Em última análise, tanto o sputtering de magnetron RF quanto o DC são métodos padrão da indústria comprovados para produzir filmes finos de ZnO de alta qualidade.

Tabela de Resumo:

| Método de Sputtering | Material do Alvo | Característica Principal |

|---|---|---|

| Magnetron DC | Zinco Metálico (Zn) | Sputtering reativo com oxigênio; taxas de deposição mais altas |

| Magnetron RF | Óxido de Zinco Cerâmico (ZnO) | Sputtering direto de ZnO; controle de processo mais simples |

Pronto para depositar filmes finos de ZnO de alta qualidade? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais. Se você precisa de um sistema DC robusto para produção de alto rendimento ou um sistema RF preciso para P&D, nossos especialistas podem ajudá-lo a selecionar a solução de sputtering ideal. Entre em contato conosco hoje para discutir seu projeto e alcançar resultados de filme ótimos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Quais são os componentes do PECVD? Um Guia para Sistemas de Deposição de Filmes Finos de Baixa Temperatura

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura