Os materiais mais comuns usados para forjagem a quente são metais com boa ductilidade e maleabilidade em temperaturas elevadas. Estes incluem principalmente vários graus de aço (carbono, liga e inoxidável), ligas de alumínio, ligas de titânio e superligas à base de níquel de alto desempenho. A escolha depende inteiramente das propriedades finais exigidas do componente, como resistência, peso e resistência à corrosão e ao calor.

O fator crítico para qualquer material de forjagem a quente não é o seu nome, mas a sua capacidade de sofrer deformação plástica sem fraturar quando aquecido acima da sua temperatura de recristalização. Este processo permite uma modelagem significativa, ao mesmo tempo que refina a estrutura interna do grão do metal, o que aumenta a sua resistência e tenacidade.

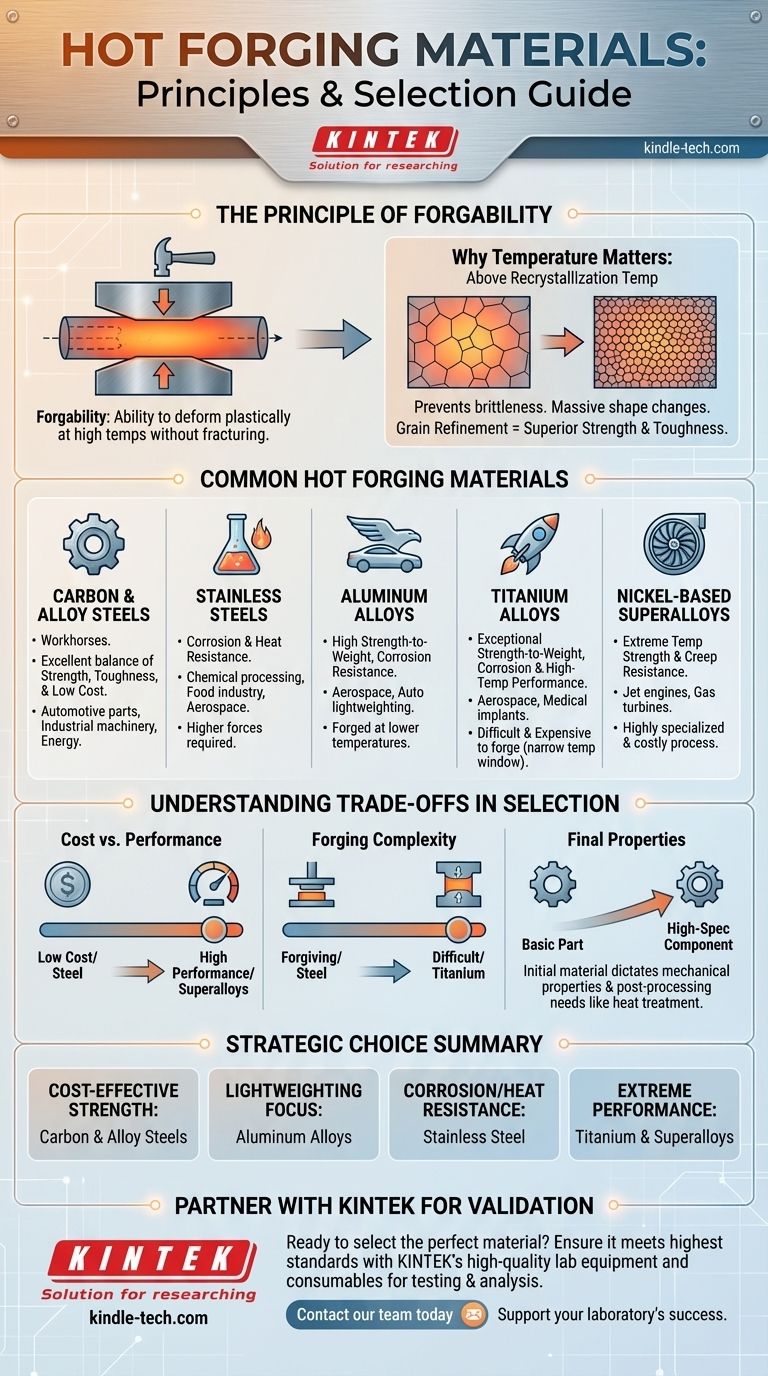

O Princípio da "Forjabilidade" em Altas Temperaturas

A forjagem a quente é um processo de modelagem de metal por deformação plástica a uma temperatura suficientemente alta para que não endureça por trabalho. A adequação do material para este processo é conhecida como sua "forjabilidade".

Por que a Temperatura é a Chave

Um material é forjado a quente acima da sua temperatura de recristalização. Este é o limiar crítico onde novos grãos, livres de tensões, são formados dentro da microestrutura do metal à medida que ele é deformado.

Este processo impede que o material se torne quebradiço e permite grandes mudanças de forma que seriam impossíveis com a conformação a frio.

O Benefício Microestrutural

Trabalhar o metal acima desta temperatura continuamente quebra e reforma a estrutura do grão. Este refinamento de grão é um benefício primário da forjagem, resultando em um produto final com propriedades mecânicas superiores, como alta resistência à tração e resistência à fadiga, em comparação com a fundição ou usinagem.

Uma Análise dos Materiais Comuns de Forjagem a Quente

Embora muitos metais possam ser forjados a quente, algumas categorias dominam as aplicações industriais com base nas suas propriedades únicas e rentabilidade.

Aços Carbono e Liga

Estes são os cavalos de batalha da indústria de forjagem. Eles oferecem um excelente equilíbrio de resistência, tenacidade e baixo custo, tornando-os a escolha padrão para inúmeras aplicações nos setores automotivo, de máquinas industriais e de energia.

Aços Inoxidáveis

Escolhas pela sua resistência à corrosão e ao calor, os aços inoxidáveis são usados para componentes em processamento químico, indústrias alimentícias e aeroespacial. Geralmente, exigem forças de forjagem mais altas e controle de temperatura mais preciso do que os aços carbono.

Ligas de Alumínio

Valorizadas pela sua alta relação resistência-peso e resistência à corrosão, as ligas de alumínio são essenciais nas indústrias aeroespacial e automotiva de alto desempenho. Elas são forjadas a temperaturas muito mais baixas do que o aço.

Ligas de Titânio

O titânio oferece uma relação resistência-peso excepcional, excelente resistência à corrosão e desempenho em altas temperaturas. No entanto, é difícil e caro de forjar devido a uma janela de temperatura de forjagem muito estreita e à sua tendência de reagir com o oxigénio em altas temperaturas. É usado principalmente em aplicações aeroespaciais, militares e médicas.

Superligas à Base de Níquel

Estes materiais são projetados para os ambientes mais exigentes, oferecendo resistência superior e resistência à fluência em temperaturas extremas. São usados em componentes de motores a jato e turbinas a gás. A forjagem destas ligas é um processo altamente especializado e custoso devido à sua imensa resistência, mesmo quando quentes.

Compreendendo as Compensações na Seleção de Materiais

A escolha de um material para forjagem a quente nunca se trata de uma única propriedade. É uma decisão estratégica que equilibra os requisitos de desempenho, a complexidade de fabricação e o custo.

Custo vs. Desempenho

Existe uma correlação direta entre as características de desempenho de um material e o seu custo. O aço carbono é económico e versátil, enquanto o titânio e as superligas oferecem um desempenho incomparável a um preço significativamente mais alto, tanto para a matéria-prima quanto para o processamento.

Complexidade e Controle da Forjagem

Diferentes materiais comportam-se de forma diferente sob a prensa de forjagem. Uma liga como o titânio requer uma faixa de temperatura extremamente estreita e precisa, enquanto alguns aços carbono são muito mais tolerantes. Esta complexidade impacta diretamente os custos de ferramentas, os requisitos de controle de processo e as taxas de rejeição.

Propriedades Finais e Pós-Processamento

A seleção inicial do material dita as propriedades mecânicas finais da peça. Também determina os processos de pós-forjagem necessários, como o tratamento térmico, que são exigidos para atingir a dureza, resistência e tenacidade desejadas.

Selecionando o Material Certo para a Sua Aplicação

A sua escolha final deve ser impulsionada pelo objetivo principal para o componente acabado.

- Se o seu foco principal é a resistência económica para uso geral: Os aços carbono e liga são o padrão indiscutível.

- Se o seu foco principal é a redução de peso para automóveis ou bens de consumo: As ligas de alumínio fornecem o melhor equilíbrio de peso, resistência e custo.

- Se o seu foco principal é a resistência à corrosão e ao calor: O aço inoxidável é a escolha mais prática para uma ampla gama de ambientes.

- Se o seu foco principal é o desempenho extremo a qualquer custo: O titânio e as superligas à base de níquel são necessários para aplicações aeroespaciais ou médicas de missão crítica.

Em última análise, selecionar o material certo é uma decisão de engenharia estratégica que equilibra as exigências da aplicação com as realidades do processo de fabricação.

Tabela Resumo:

| Categoria de Material | Propriedades Chave | Aplicações Comuns |

|---|---|---|

| Aços Carbono e Liga | Alta resistência, tenacidade, económico | Peças automotivas, máquinas industriais |

| Ligas de Alumínio | Leve, resistente à corrosão | Aeroespacial, redução de peso automotiva |

| Aços Inoxidáveis | Resistente à corrosão e ao calor | Processamento químico, indústria alimentícia |

| Ligas de Titânio | Relação resistência-peso excepcional | Aeroespacial, implantes médicos |

| Superligas de Níquel | Resistência a temperaturas extremas | Motores a jato, turbinas a gás |

Pronto para selecionar o material perfeito para o seu projeto de forjagem a quente? A escolha certa é crítica para alcançar a resistência, durabilidade e desempenho que a sua aplicação exige. Na KINTEK, somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade necessários para testar e validar materiais forjados. Os nossos especialistas podem ajudá-lo a garantir que os seus materiais cumprem os mais altos padrões.

Contacte a nossa equipa hoje para discutir as suas necessidades específicas e descobrir como a KINTEK pode apoiar o sucesso do seu laboratório em testes e análises de materiais.

Guia Visual

Produtos relacionados

- Folha e Chapa de Titânio de Alta Pureza para Aplicações Industriais

- Sonda tipo bomba para processo de produção de aço

- Ferramentas de Corte Profissional para Papel Carbono, Diafragma de Tecido, Folha de Cobre, Alumínio e Mais

- Conjunto de Vedação de Cabo de Passagem de Eletrodo a Vácuo com Flange CF KF para Sistemas de Vácuo

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Por que a platina é não reativa? Os Segredos Atômicos Por Trás de Sua Notável Estabilidade

- Como a dureza muda com a temperatura? Entenda a Relação Inversa para Prevenir Falhas

- Quais produtos são fabricados com titânio? O Guia Definitivo de Materiais de Alto Desempenho

- Quais são as vantagens, desvantagens e usos da chapa metálica? O Guia Definitivo para a Seleção de Materiais

- Quais são as desvantagens de usar metal? Compreendendo os desafios de corrosão, peso e custo