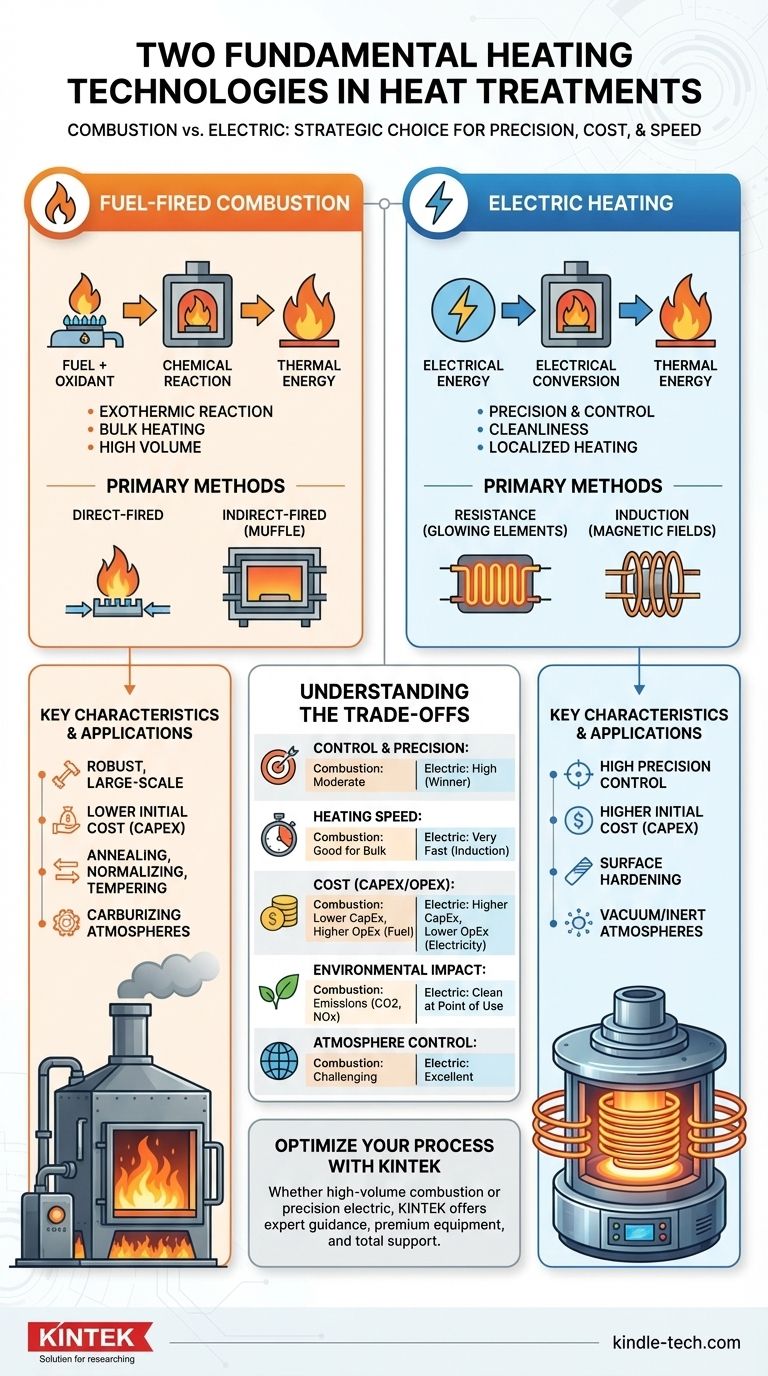

No tratamento térmico industrial, as duas tecnologias fundamentais usadas para gerar calor são a combustão a combustível e o aquecimento elétrico. Estas duas categorias representam métodos inteiramente diferentes de converter uma fonte de energia — química ou elétrica — na energia térmica necessária para alterar a microestrutura de um material. A escolha entre elas dita o controle do processo, a velocidade, o custo e as propriedades finais do componente tratado.

A sua escolha entre combustão e aquecimento elétrico não é sobre qual é universalmente "melhor". É uma decisão estratégica baseada no equilíbrio específico de precisão, custo operacional, velocidade de aquecimento e controle atmosférico que a sua aplicação exige.

Compreendendo a Combustão a Combustível

Os fornos a combustível são os cavalos de batalha tradicionais da indústria de tratamento térmico. Eles geram calor através da reação química exotérmica da queima de uma fonte de combustível com um oxidante, tipicamente ar.

O Princípio: Aquecimento Direto e Indireto

Os fornos de combustão queimam combustíveis como gás natural, propano ou óleo. Os gases quentes resultantes transferem calor para a peça de trabalho principalmente através de convecção e radiação.

Em fornos de aquecimento direto, os produtos da combustão estão em contato direto com as peças sendo tratadas. Em fornos de aquecimento indireto (ou mufla), a combustão ocorre em uma câmara separada, aquecendo a câmara de processo por fora para proteger as peças dos gases de combustão.

Características Principais

Os sistemas a combustível são conhecidos pela sua capacidade de gerar grandes quantidades de energia térmica de forma relativamente barata, tornando-os ideais para operações em larga escala.

São robustos e adequados para aquecer componentes grandes e pesados ou lotes consideráveis de peças onde a precisão exata da temperatura é secundária em relação à produção em massa.

Aplicações Comuns

Esta tecnologia se destaca em processos como a recozimento, normalização e têmpera de grandes forjados e fundidos de aço. Também é comumente usada para cementação, onde a atmosfera rica em carbono criada pela combustão pode ser benéfica para o processo.

Compreendendo o Aquecimento Elétrico

O aquecimento elétrico converte energia elétrica em energia térmica. Este método é definido pela sua precisão e limpeza, oferecendo várias técnicas distintas para geração e transferência de calor.

O Princípio: Resistência vs. Indução

As duas formas mais comuns de aquecimento elétrico são a resistência e a indução.

O aquecimento por resistência elétrica funciona como uma torradeira. A eletricidade passa por elementos de aquecimento de alta resistência, fazendo com que eles brilhem. Este calor é então transferido para a peça de trabalho por radiação e convecção.

O aquecimento por indução é fundamentalmente diferente. Ele usa um campo magnético alternado para induzir uma corrente elétrica (uma corrente parasita) diretamente dentro da peça de trabalho condutiva. A própria resistência do material a este fluxo de corrente interna gera calor rápido e localizado de dentro para fora.

Características Principais

A característica definidora do aquecimento elétrico é o controle. A temperatura pode ser regulada com precisão excepcional, e o processo é inerentemente limpo, pois não há produtos de combustão.

O aquecimento por indução oferece velocidade incomparável e a capacidade de aquecer áreas muito específicas de uma peça, tornando-o ideal para endurecimento superficial. O aquecimento por resistência proporciona excelente uniformidade de temperatura dentro de uma atmosfera selada e controlada.

Compreendendo as Trocas: Combustão vs. Elétrico

Escolher a tecnologia certa exige uma avaliação clara das principais trocas entre custo de capital, controle operacional e fatores ambientais.

Controle e Precisão

O aquecimento elétrico é o claro vencedor em termos de precisão. Fornos de resistência podem manter temperaturas dentro de uma faixa muito estreita, e a indução permite um controle preciso tanto da área aquecida quanto da profundidade de penetração do calor. O aquecimento por combustão é menos preciso devido à natureza da queima de combustível.

Velocidade e Eficiência de Aquecimento

Para aquecimento localizado, a indução é o método mais rápido disponível, muitas vezes completando um ciclo em segundos. Para aquecimento em massa, a eficiência geral de ambos os fornos de combustão e de resistência elétrica depende muito do design do forno, isolamento e sistemas de recuperação que recuperam o calor residual.

Custo: Capital vs. Operacional

Fornos de combustão geralmente têm um custo de capital inicial (CapEx) mais baixo. No entanto, seu custo operacional (OpEx) está ligado às flutuações dos preços dos combustíveis e, muitas vezes, a uma menor eficiência térmica.

Sistemas elétricos têm um CapEx mais alto, especialmente para configurações de indução sofisticadas. Seu OpEx depende dos preços da eletricidade, mas eles frequentemente alcançam maior eficiência energética geral e exigem menos manutenção.

Impacto Ambiental e Controle de Atmosfera

O aquecimento elétrico é significativamente mais limpo no ponto de uso, não produzindo emissões. Isso facilita a manutenção de uma atmosfera específica no forno, como vácuo ou um gás inerte como argônio, o que é crítico para prevenir a oxidação em ligas sensíveis.

A combustão gera CO2, NOx e outros subprodutos. Embora os fornos de aquecimento direto possam criar uma atmosfera de cementação específica, alcançar uma atmosfera neutra ou inerte requer um design de aquecimento indireto mais complexo e caro.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção deve ser guiada pelo resultado metalúrgico que você precisa alcançar e pelas realidades operacionais de sua instalação.

- Se o seu foco principal é o processamento de alto volume e baixo custo de peças grandes: A combustão a combustível é frequentemente a solução mais econômica e prática.

- Se o seu foco principal é alta precisão, acabamento superficial e repetibilidade do processo: O aquecimento por resistência elétrica em um forno de atmosfera controlada é a escolha superior.

- Se o seu foco principal é velocidade extrema e endurecimento superficial localizado: O aquecimento por indução é a tecnologia inigualável para o trabalho.

Ao compreender como essas duas tecnologias principais geram e transferem calor, você pode selecionar com confiança o método que oferece as propriedades de material necessárias com máxima eficiência e controle.

Tabela Resumo:

| Característica | Combustão a Combustível | Aquecimento Elétrico |

|---|---|---|

| Geração de Calor | Reação química (queima de combustível) | Conversão de energia elétrica |

| Métodos Primários | Aquecimento direto, Aquecimento indireto (mufla) | Resistência, Indução |

| Melhor Para | Alto volume, peças grandes, aquecimento em massa econômico | Precisão, limpeza, atmosferas controladas, aquecimento localizado |

| Controle & Precisão | Moderado | Alto (Excelente uniformidade de temperatura com resistência; localização precisa com indução) |

| Velocidade | Bom para aquecimento em massa | Muito rápido (especialmente indução para aquecimento localizado) |

| Custo (CapEx/OpEx) | Custo inicial (CapEx) mais baixo, custo operacional ligado aos preços do combustível | Custo inicial (CapEx) mais alto, custo operacional ligado aos preços da eletricidade |

| Impacto Ambiental | Produz emissões (CO2, NOx) | Limpo no ponto de uso, sem emissões diretas |

| Controle de Atmosfera | Desafiador para atmosferas inertes; pode criar atmosferas de cementação | Excelente para vácuo, gás inerte ou condições atmosféricas precisas |

Otimize Seu Processo de Tratamento Térmico com a KINTEK

Escolher entre a combustão a combustível e o aquecimento elétrico é uma decisão crítica que impacta a qualidade do seu produto, eficiência e resultados financeiros. Seja qual for a sua necessidade, desde as robustas capacidades de alto volume dos sistemas de combustão até a precisão e controle dos fornos de resistência elétrica e indução, a KINTEK possui a expertise e o equipamento para atender às necessidades exclusivas do seu laboratório.

Por que fazer parceria com a KINTEK?

- Orientação Especializada: Nossos especialistas ajudarão você a selecionar a tecnologia de aquecimento ideal com base em seus materiais específicos, resultados desejados e restrições operacionais.

- Equipamento Premium: Fornecemos fornos de laboratório e sistemas de aquecimento confiáveis e de alto desempenho, projetados para precisão e durabilidade.

- Suporte Total: Desde a consulta inicial até a instalação e manutenção, garantimos que seus processos de tratamento térmico funcionem de forma suave e eficiente.

Pronto para aprimorar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje para discutir suas necessidades de tratamento térmico e descobrir como nossas soluções podem gerar melhores resultados para sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Grafitação a Vácuo de Ultra-Alta Temperatura de Grafite

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Qual é um exemplo de atmosfera inerte? Descubra o Melhor Gás para o Seu Processo

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- O que é tratamento térmico em atmosfera inerte? Proteja seus metais contra oxidação e descarbonetação

- Por que o nitrogênio é usado em fornos de recozimento? Para prevenir oxidação e decarburização para uma qualidade superior do metal