As principais vantagens da pulverização catódica (sputtering) são sua versatilidade excepcional no manuseio de praticamente qualquer material, a qualidade superior e a adesão dos filmes que produz, e o alto grau de controle de processo que oferece. Diferentemente de outros métodos, o sputtering usa bombardeamento iônico de alta energia para ejetar fisicamente átomos de um alvo fonte, resultando em filmes finos densos, puros e fortemente ligados a um substrato, com excelente uniformidade de espessura, mesmo em grandes áreas.

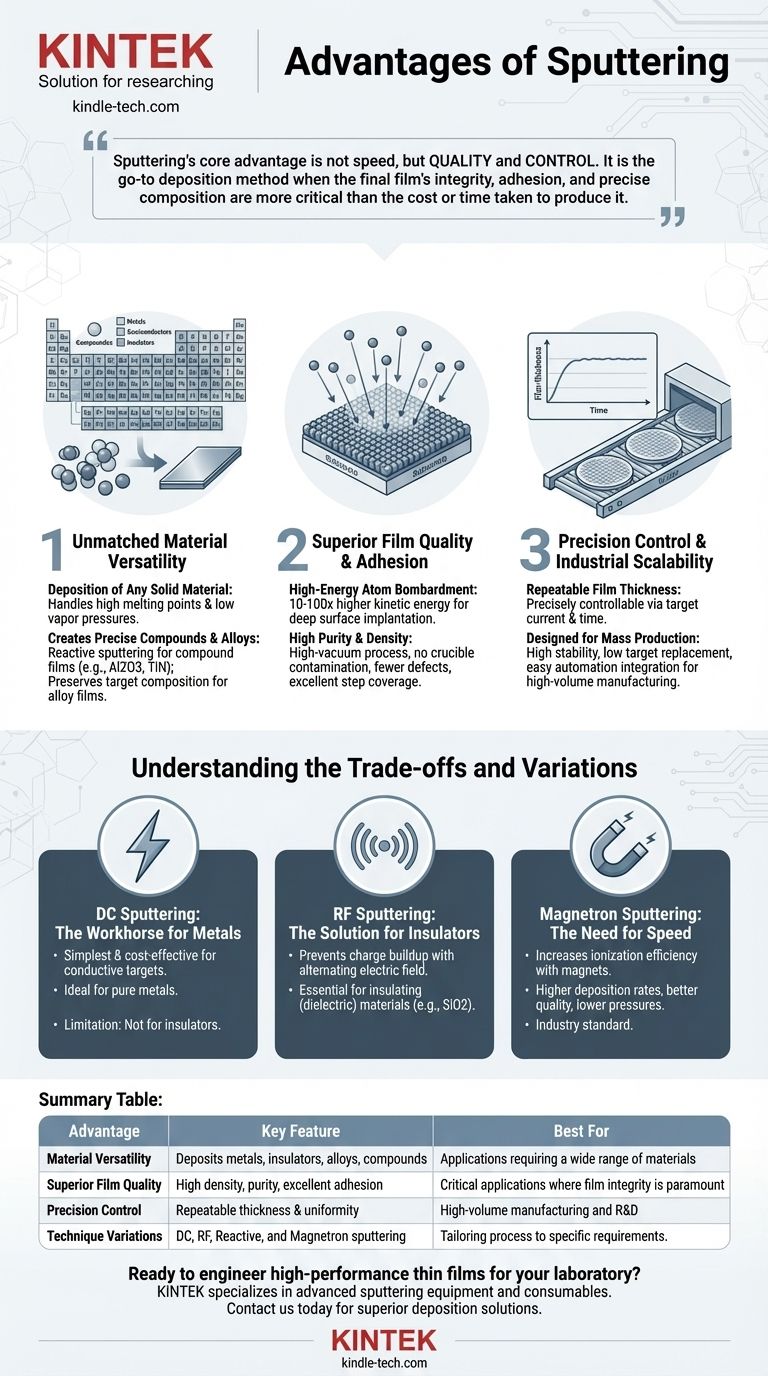

A vantagem central do sputtering não é a velocidade, mas sim a qualidade e o controle. É o método de deposição preferido quando a integridade, a adesão e a composição precisa do filme final são mais críticas do que o custo ou o tempo necessário para produzi-lo.

Versatilidade Inigualável de Materiais

Uma das forças mais significativas do sputtering é a sua capacidade de depositar filmes a partir de uma gama incrivelmente ampla de materiais fonte. Essa flexibilidade o torna adequado para inúmeras aplicações em semicondutores, óptica e ciência dos materiais.

Deposição de Qualquer Material Sólido

Como o sputtering é um processo de transferência de momento físico, em vez de químico ou térmico, ele pode ser usado em praticamente qualquer substância. Isso inclui elementos e compostos com pontos de fusão extremamente altos e baixas pressões de vapor que são difíceis ou impossíveis de depositar usando evaporação térmica.

Ele pode depositar eficazmente metais, semicondutores, isolantes e misturas complexas.

Criação de Compostos e Ligas Precisas

O sputtering se destaca na criação de filmes com composições químicas específicas. O sputtering reativo, onde um gás reativo como oxigênio ou nitrogênio é introduzido, é um dos métodos mais fáceis para criar filmes compostos como óxido de alumínio (Al2O3) ou nitreto de titânio (TiN) com estequiometria precisa.

Além disso, o sputtering pode depositar filmes de liga preservando a composição original do material alvo, uma vantagem significativa para a criação de materiais com propriedades eletrônicas ou mecânicas específicas.

Qualidade Superior do Filme e Adesão

Os filmes depositados por sputtering são renomados por sua alta qualidade, que deriva diretamente da física do processo de deposição. Os filmes resultantes são densos, puros e excepcionalmente bem ligados ao substrato.

O Papel dos Átomos de Alta Energia

Os átomos pulverizados são ejetados do alvo com energia cinética significativamente maior (10 a 100 vezes mais) do que os átomos evaporados. Essa alta energia permite que eles se implantem fisicamente na superfície do substrato, criando uma forte camada de difusão.

Isso resulta em excelente adesão, muito superior à de muitas outras técnicas de deposição.

Alta Pureza e Densidade do Filme

O processo de sputtering ocorre em um ambiente de alto vácuo e não envolve a fusão do material fonte, o que elimina a contaminação de um cadinho ou elemento de aquecimento.

Isso leva a filmes com alta pureza, alta densidade e menos furos ou outros defeitos. O processo também oferece excelente cobertura de degraus (step coverage), o que significa que pode revestir uniformemente substratos com topologias complexas e não planas.

Controle de Precisão e Escalabilidade Industrial

O sputtering é um processo altamente controlável e reprodutível, tornando-o ideal para fabricação em grande volume, onde a consistência é fundamental.

Espessura e Uniformidade Reprodutíveis do Filme

A espessura do filme é diretamente proporcional à corrente do alvo e ao tempo de deposição, permitindo um controle preciso e repetível. Os sistemas de sputtering são projetados para produzir filmes altamente uniformes em grandes áreas, um requisito crítico para a fabricação de wafers e grandes componentes ópticos.

Projetado para Produção em Massa

O processo é altamente estável e confiável. As vantagens chave para ambientes industriais incluem uma baixa frequência de substituição do alvo e fácil integração em linhas de processamento automatizadas de wafer único, tornando o sputtering um pilar da fabricação moderna.

Entendendo as Compensações e Variações

Embora o sputtering seja amplamente vantajoso, a técnica específica usada depende do material alvo e do resultado desejado. Cada variação oferece um equilíbrio diferente entre custo, velocidade e capacidade.

Sputtering DC: O Cavalo de Batalha para Metais

O sputtering de Corrente Contínua (DC) é o método mais simples e econômico. É altamente eficaz para depositar alvos eletricamente condutores, como metais puros. Suas principais vantagens são a facilidade de controle e o baixo custo do equipamento.

Sua principal limitação é que não pode ser usado em materiais isolantes, pois a carga positiva se acumula na superfície do alvo, interrompendo o processo.

Sputtering RF: A Solução para Isolantes

O sputtering de Radiofrequência (RF) usa um campo elétrico alternado para evitar o acúmulo de carga no alvo. Isso o torna a técnica essencial para depositar materiais isolantes (dielétricos), como cerâmicas e óxidos (por exemplo, SiO2).

Embora mais complexo e caro que o sputtering DC, ele expande dramaticamente a gama de materiais que podem ser depositados.

Sputtering de Magnetron: A Necessidade de Velocidade

O sputtering de magnetron incorpora ímãs fortes atrás do alvo. Esses ímãs aprisionam elétrons perto da superfície do alvo, aumentando significativamente a eficiência de ionização do gás de sputtering.

Isso resulta em um plasma muito mais denso, levando a taxas de deposição mais altas, melhor qualidade de superfície e pressões operacionais mais baixas. Hoje, a maioria dos sistemas de sputtering modernos são baseados em magnetron devido a esses ganhos de desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar a técnica de sputtering correta é fundamental para alcançar o resultado desejado de forma eficiente e econômica.

- Se o seu foco principal é depositar metais puros ou materiais condutores ao menor custo: O sputtering DC é a escolha mais direta e econômica.

- Se o seu foco principal é depositar materiais isolantes, como cerâmicas ou óxidos: O sputtering RF é a tecnologia necessária e correta para o trabalho.

- Se o seu foco principal é criar filmes compostos de alta pureza com estequiometria exata: O sputtering reativo é o método ideal.

- Se o seu foco principal é a fabricação em grande volume que exige velocidade e eficiência máximas: O sputtering de magnetron é o padrão da indústria para alcançar altas taxas de deposição e qualidade superior de filme.

Em última análise, o sputtering fornece um conjunto de ferramentas incomparável para projetar filmes finos de alta qualidade e alto desempenho para quase todas as aplicações.

Tabela Resumo:

| Vantagem | Característica Principal | Melhor Para |

|---|---|---|

| Versatilidade de Material | Deposita metais, isolantes, ligas e compostos | Aplicações que exigem uma ampla gama de materiais |

| Qualidade Superior do Filme | Alta densidade, pureza e excelente adesão | Aplicações críticas onde a integridade do filme é primordial |

| Controle de Precisão | Espessura e uniformidade repetíveis em grandes áreas | Fabricação em grande volume e P&D |

| Variações de Técnica | Sputtering DC, RF, Reativo e Magnetron | Adaptar o processo a requisitos específicos de material e velocidade |

Pronto para projetar filmes finos de alto desempenho para o seu laboratório? A KINTEK é especializada em equipamentos e consumíveis avançados de sputtering, fornecendo a precisão e a confiabilidade que seu laboratório necessita para aplicações em semicondutores, óptica e ciência dos materiais. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de deposição e entregar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Barco de Evaporação para Matéria Orgânica

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

- Barco de Evaporação de Tungstênio-Molibdênio com Fundo Hemisférico

As pessoas também perguntam

- O que é o processo de CVD por plasma? Obtenha Deposição de Filme Fino a Baixa Temperatura

- Por que o PECVD é ecologicamente correto? Entendendo os benefícios ecológicos do revestimento aprimorado por plasma

- Como a energia RF cria plasma? Obtenha Plasma Estável e de Alta Densidade para Suas Aplicações

- Por que o PECVD comumente usa entrada de energia RF? Para Deposição Precisa de Filmes Finos em Baixa Temperatura

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade