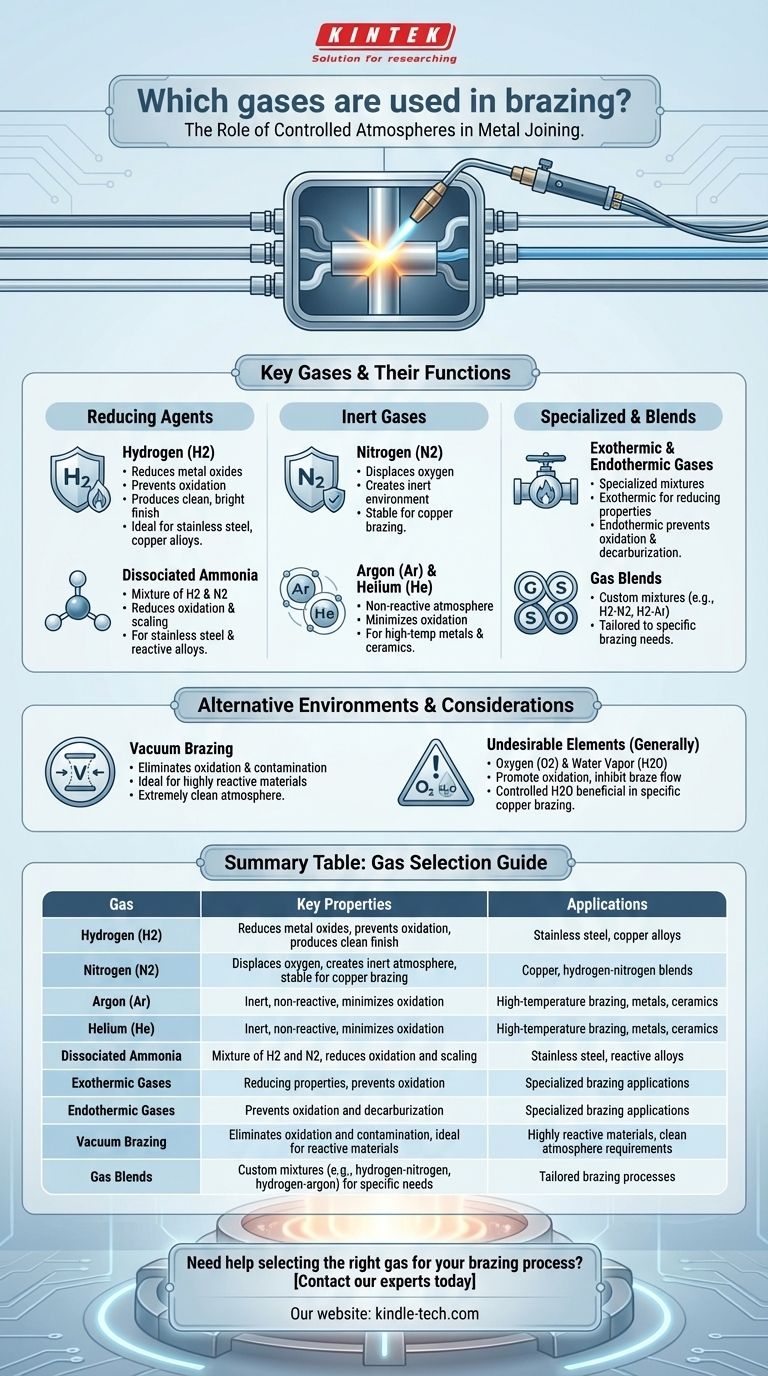

A brasagem é um processo de união de metais que requer uma atmosfera controlada para garantir resultados de alta qualidade. Os gases usados na brasagem desempenham um papel crítico na prevenção da oxidação, redução da formação de carepa e garantia do fluxo adequado da brasagem. Os gases comumente usados incluem hidrogênio, nitrogênio, argônio, hélio e amônia dissociada. Esses gases são selecionados com base nos materiais a serem unidos e nos resultados desejados, como um acabamento limpo e brilhante ou a prevenção do acúmulo de carbono. Além disso, ambientes a vácuo ou misturas desses gases podem ser usados dependendo dos requisitos específicos do processo de brasagem.

Pontos Chave Explicados:

-

Hidrogênio (H2)

- O hidrogênio é um agente ativo usado para reduzir óxidos metálicos, o que ajuda a prevenir a oxidação durante a brasagem.

- É particularmente eficaz na produção de um acabamento limpo e brilhante no produto brasado.

- O hidrogênio é frequentemente usado em combinação com outros gases inertes para criar uma atmosfera protetora.

- É adequado para brasagem de materiais propensos à oxidação, como aço inoxidável e ligas de cobre.

-

Nitrogênio (N2)

- O nitrogênio é usado para deslocar o oxigênio na atmosfera do forno, criando um ambiente inerte que previne a oxidação.

- É especialmente eficaz para brasagem de cobre, pois não reage com o metal e mantém uma atmosfera estável.

- O nitrogênio é frequentemente misturado com hidrogênio ou outros gases inertes para otimizar o processo de brasagem.

-

Argônio (Ar) e Hélio (He)

- Argônio e hélio são gases inertes que fornecem uma atmosfera não reativa, ideal para brasagem de metais e cerâmicas.

- Esses gases são usados quando um ambiente completamente inerte é necessário para prevenir quaisquer reações químicas durante a brasagem.

- São particularmente úteis para aplicações de brasagem em alta temperatura onde a oxidação deve ser minimizada.

-

Amônia Dissociada

- A amônia dissociada (uma mistura de hidrogênio e nitrogênio) é comumente usada para reduzir a oxidação e a formação de carepa.

- Ela fornece uma atmosfera redutora que ajuda a produzir um acabamento limpo e brilhante.

- Este gás é frequentemente preferido para brasagem de aço inoxidável e outras ligas que requerem uma atmosfera controlada e reativa.

-

Gases Exotérmicos e Endotérmicos

- Estas são misturas de gases especializadas usadas em aplicações específicas de brasagem.

- Gases exotérmicos são gerados pela queima de gás natural com ar e são usados por suas propriedades redutoras.

- Gases endotérmicos são produzidos pelo aquecimento de gás natural com ar na presença de um catalisador e são usados para prevenir a oxidação e a descarbonetação.

-

Brasagem a Vácuo

- Em alguns casos, um ambiente a vácuo é usado em vez de gases para eliminar a oxidação e a contaminação.

- A brasagem a vácuo é ideal para materiais altamente reativos ou que exigem uma atmosfera extremamente limpa.

-

Oxigênio (O2) e Vapor de Água (H2O)

- Oxigênio e vapor de água são geralmente indesejáveis em atmosferas de brasagem porque promovem a oxidação e inibem o fluxo da brasagem.

- No entanto, em aplicações específicas, como a brasagem de cobre, quantidades controladas de vapor de água podem ser benéficas.

-

Misturas de Gases

- Muitos processos de brasagem usam misturas de gases para atingir a atmosfera desejada.

- Misturas comuns incluem misturas de hidrogênio-nitrogênio e hidrogênio-argônio, que fornecem um equilíbrio de propriedades redutoras e inertes.

Ao selecionar cuidadosamente o gás ou a mistura de gases apropriados, os fabricantes podem garantir condições ideais de brasagem, resultando em juntas fortes e de alta qualidade com o mínimo de defeitos. A escolha do gás depende dos materiais a serem unidos, dos requisitos específicos do processo de brasagem e do resultado desejado, como um acabamento limpo ou a prevenção da oxidação.

Tabela Resumo:

| Gás | Propriedades Chave | Aplicações |

|---|---|---|

| Hidrogênio (H2) | Reduz óxidos metálicos, previne oxidação, produz acabamento limpo | Aço inoxidável, ligas de cobre |

| Nitrogênio (N2) | Desloca oxigênio, cria atmosfera inerte, estável para brasagem de cobre | Cobre, misturas hidrogênio-nitrogênio |

| Argônio (Ar) | Inerte, não reativo, minimiza oxidação | Brasagem em alta temperatura, metais, cerâmicas |

| Hélio (He) | Inerte, não reativo, minimiza oxidação | Brasagem em alta temperatura, metais, cerâmicas |

| Amônia Dissociada | Mistura de hidrogênio e nitrogênio, reduz oxidação e formação de carepa | Aço inoxidável, ligas reativas |

| Gases Exotérmicos | Propriedades redutoras, previne oxidação | Aplicações especializadas de brasagem |

| Gases Endotérmicos | Previne oxidação e descarbonetação | Aplicações especializadas de brasagem |

| Brasagem a Vácuo | Elimina oxidação e contaminação, ideal para materiais reativos | Materiais altamente reativos, requisitos de atmosfera limpa |

| Misturas de Gases | Misturas personalizadas (ex: hidrogênio-nitrogênio, hidrogênio-argônio) para necessidades específicas | Processos de brasagem sob medida |

Precisa de ajuda para selecionar o gás certo para o seu processo de brasagem? Entre em contato com nossos especialistas hoje mesmo para orientação personalizada!

Guia Visual

Produtos relacionados

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

- Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Fornalha Vertical de Tubo Laboratorial

- Forno de Hidrogênio com Atmosfera Inerte Controlada

As pessoas também perguntam

- Por que o nitrogênio é usado em fornos? Um escudo econômico para processos de alta temperatura

- Quais são os gases inertes em um forno de tratamento térmico? Escolha o Escudo Certo para o Seu Metal

- O gás nitrogênio pode ser aquecido? Aproveite o Calor Inerte para Precisão e Segurança

- Quais são as funções do nitrogênio (N2) em atmosferas controladas de fornos? Obtenha resultados superiores de tratamento térmico

- O nitrogênio pode ser usado para brasagem? Condições Chave e Aplicações Explicadas