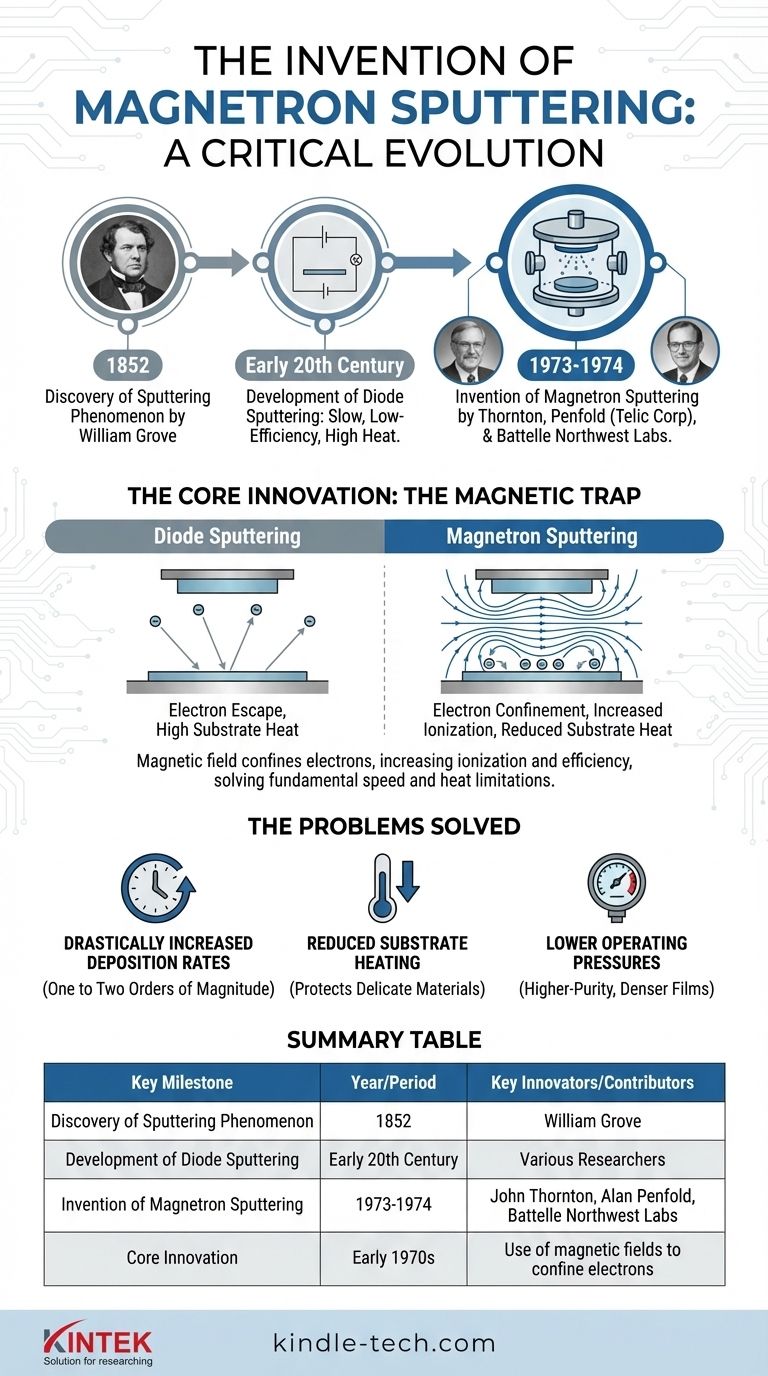

As patentes fundamentais para a pulverização catódica por magnetron moderna foram registradas no início da década de 1970. Embora o princípio básico da pulverização catódica tenha sido descoberto muito antes, o desenvolvimento de um processo de pulverização catódica por magnetron comercialmente viável e de alta taxa é creditado a pesquisadores como John Thornton e Alan Penfold na Telic Corporation, bem como ao trabalho realizado nos Battelle Northwest Laboratories por volta de 1973-1974.

A invenção da pulverização catódica por magnetron foi menos uma única descoberta e mais uma evolução crítica. Ao adicionar um campo magnético atrás do alvo de pulverização, os engenheiros resolveram as limitações fundamentais de velocidade e calor que impediam a pulverização catódica de se tornar uma tecnologia industrial dominante.

Os Precursores: Compreendendo o Problema

Antes da pulverização catódica por magnetron, o método principal era a pulverização catódica por diodo. Essa técnica anterior era útil na pesquisa, mas era muito ineficiente para muitas aplicações de produção em massa.

A Descoberta da Pulverização Catódica

O fenômeno físico subjacente foi observado pela primeira vez por William Grove em 1852. Ele notou que um cátodo em um tubo de descarga era gradualmente corroído, e o material corroído era depositado em superfícies próximas. Esse processo, onde íons bombardeiam um alvo e ejetam átomos, é a base de toda a pulverização catódica.

As Limitações da Pulverização Catódica por Diodo

Por mais de um século, a pulverização catódica por diodo permaneceu um processo lento e de baixa eficiência. Suas principais desvantagens eram baixas taxas de deposição e aquecimento significativo do substrato.

A ineficiência decorria do comportamento dos elétrons. Em um sistema de diodo, os elétrons escapam do plasma e bombardeiam o substrato, transferindo uma grande quantidade de energia na forma de calor. Isso limitava os tipos de materiais que podiam ser revestidos e tornava o processo muito lento para uso industrial.

A Descoberta: Confinando Elétrons

A genialidade da pulverização catódica por magnetron foi a introdução de um arranjo de ímãs permanentes atrás do material alvo. Essa adição aparentemente simples mudou completamente a dinâmica do plasma.

A Inovação Central: A Armadilha Magnética

O campo magnético cria um "túnel" ou armadilha para os elétrons diretamente na frente da superfície do alvo. Em vez de escapar e atingir o substrato, os elétrons são forçados a seguir um caminho em espiral, aumentando muito sua distância de percurso dentro do plasma.

Isso tem dois efeitos imediatos e transformadores. Primeiro, aumenta drasticamente a probabilidade de um elétron atingir e ionizar um átomo de gás (tipicamente Argônio). Segundo, confina os elétrons de alta energia longe do substrato.

O Resultado: Um Plasma Estável e de Alta Densidade

Com mais íons sendo criados, o bombardeamento do material alvo torna-se vastamente mais eficiente. Isso cria um plasma denso e estável precisamente onde é necessário — bem na superfície do alvo.

Essa inovação resolveu diretamente os problemas centrais da pulverização catódica por diodo, transformando uma curiosidade de laboratório em uma potência industrial.

Os Problemas que a Pulverização Catódica por Magnetron Resolveu

A invenção não foi apenas uma melhoria incremental; foi uma mudança fundamental que abriu novas possibilidades para a fabricação de filmes finos.

Aumento Drástico das Taxas de Deposição

Ao criar um bombardeamento iônico mais intenso e eficiente, a pulverização catódica por magnetron aumentou as taxas de deposição em uma a duas ordens de magnitude. Processos que antes levavam horas agora podiam ser concluídos em minutos, tornando-o viável para a fabricação em alto volume de tudo, desde microchips até vidros arquitetônicos.

Aquecimento Reduzido do Substrato

Como o campo magnético aprisiona os elétrons perto do alvo, o substrato é protegido do intenso bombardeamento de elétrons. Isso reduz significativamente a carga térmica, permitindo a deposição de filmes de alta qualidade em materiais sensíveis ao calor, como plásticos e polímeros, sem causar danos.

Pressões Operacionais Mais Baixas

A melhoria na eficiência de ionização significa que um plasma estável pode ser mantido em pressões de gás muito mais baixas. A pulverização catódica em pressões mais baixas resulta em menos colisões em fase gasosa para os átomos do alvo ejetados, levando a filmes finos de maior pureza e densidade com melhor adesão.

Compreendendo o Legado desta Invenção

O desenvolvimento da pulverização catódica por magnetron foi um momento crucial na ciência dos materiais e na fabricação. Seus benefícios abordam diretamente os objetivos da maioria das aplicações modernas de filmes finos.

- Se seu foco principal é a fabricação de alto rendimento: O aumento dramático nas taxas de deposição é o principal legado desta invenção, permitindo o revestimento econômico de grandes áreas e peças complexas.

- Se seu foco principal é revestir materiais delicados: A redução no aquecimento do substrato, possibilitada pelo confinamento de elétrons, é a característica crítica que permite o revestimento de polímeros, plásticos e outros substratos sensíveis.

- Se seu foco principal são filmes ópticos ou eletrônicos de alta qualidade: A capacidade de operar em pressões mais baixas resulta em filmes mais puros e densos com desempenho superior, uma consequência direta do confinamento eficiente do plasma do magnetron.

Em última análise, a invenção da pulverização catódica por magnetron transformou a deposição de filmes finos de um processo científico especializado em uma técnica fundamental de fabricação industrial.

Tabela Resumo:

| Marco Chave | Ano/Período | Inovadores/Contribuidores Chave |

|---|---|---|

| Descoberta do Fenômeno da Pulverização Catódica | 1852 | William Grove |

| Desenvolvimento da Pulverização Catódica por Diodo | Início do Século XX | Vários Pesquisadores |

| Invenção da Pulverização Catódica por Magnetron | 1973-1974 | John Thornton, Alan Penfold (Telic Corp), Battelle Northwest Labs |

| Inovação Central | Início da Década de 1970 | Uso de campos magnéticos para confinar elétrons |

Pronto para aproveitar o poder da pulverização catódica por magnetron moderna em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo soluções que oferecem as altas taxas de deposição, baixo aquecimento do substrato e qualidade superior de filme essenciais para a pesquisa e fabricação atuais. Nossa experiência ajuda os laboratórios a alcançar uma deposição de filmes finos precisa e eficiente. Entre em contato conosco hoje para discutir como nossos sistemas de pulverização catódica podem aprimorar seu trabalho!

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Molde de Prensagem Anti-Rachadura para Uso em Laboratório

- Esterilizador de Laboratório Autoclave Esterilizador de Elevação a Vácuo Pulsado

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Qual é a função específica do filamento metálico na HF-CVD? Papéis-chave no Crescimento de Diamante

- Qual é o papel do sistema HF-CVD na preparação de eletrodos BDD? Soluções Escaláveis para Produção de Diamante Dopado com Boro

- O que é a deposição química de vapor de diamante por filamento quente? Um Guia para Revestimento de Diamante Sintético

- Como funciona um reator de Deposição Química em Fase Vapor por Filamento Quente (HFCVD)? Guia Especializado para Fabricação de Filmes de Diamante