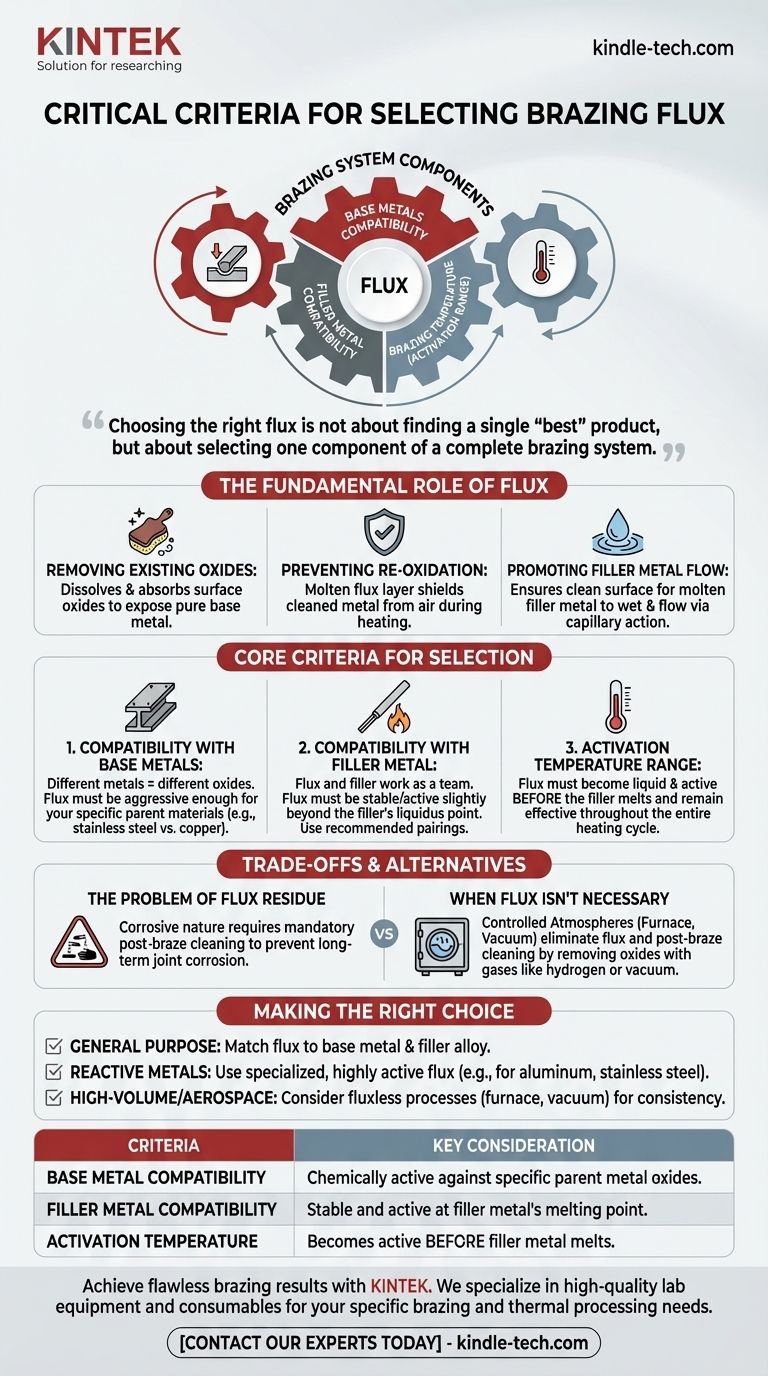

Na seleção de um fluxo de brasagem, os critérios críticos são sua compatibilidade com seus metais base, sua liga de metal de adição e a temperatura de brasagem necessária. O fluxo deve ser quimicamente ativo o suficiente para limpar os metais específicos que você está unindo e deve funcionar corretamente dentro da faixa de calor onde seu metal de adição se torna líquido e flui.

Escolher o fluxo certo não é encontrar um único produto "melhor", mas selecionar um componente de um sistema completo de brasagem. O trabalho principal do fluxo é garantir uma superfície quimicamente limpa na temperatura precisa que seu metal de adição precisa para criar uma ligação forte e permanente.

O Papel Fundamental do Fluxo na Brasagem

Para selecionar um fluxo, você deve primeiro entender seu propósito. O fluxo é um agente químico agressivo que desempenha várias funções críticas durante o processo de aquecimento para permitir uma junta de brasagem bem-sucedida.

Remoção de Óxidos Existentes

Todos os metais, mesmo que pareçam limpos, possuem uma camada de óxido metálico em sua superfície. O fluxo contém produtos químicos que dissolvem e absorvem esses óxidos, expondo o metal base puro por baixo.

Prevenção da Reoxidação

À medida que você aquece as peças, a taxa de oxidação aumenta drasticamente. Uma camada de fluxo fundido protege o metal base limpo do ar circundante, impedindo a formação de novos óxidos teimosos na temperatura de brasagem.

Promoção do Fluxo do Metal de Adição

Ao criar uma superfície perfeitamente limpa e protegida, o fluxo permite que o metal de adição fundido "molhe" os metais base. Essa ação de molhagem é o que permite que a ação capilar puxe o metal de adição profundamente na junta para máxima resistência.

Critérios Essenciais para a Seleção do Fluxo

Com uma compreensão clara de seu papel, você pode agora avaliar um fluxo com base em três critérios técnicos primários.

Compatibilidade com Metais Base

Diferentes metais produzem diferentes tipos de óxidos. Um fluxo projetado para cobre e latão não será agressivo o suficiente para remover a camada resistente de óxido de cromo no aço inoxidável. Você deve escolher um fluxo especificamente formulado para ser ativo contra os óxidos de seus materiais base.

Compatibilidade com o Metal de Adição

O fluxo e os metais de adição são projetados para trabalhar em equipe. O fluxo deve permanecer estável e ativo até, e ligeiramente além, do liquidus (ponto de fluidez) de sua liga de brasagem específica. Por essa razão, os fabricantes frequentemente recomendam ou vendem emparelhamentos específicos de fluxo e liga.

Faixa de Temperatura de Ativação

Cada fluxo tem uma faixa de temperatura ativa. Ele deve se tornar líquido e começar a limpar o metal antes que a liga de adição derreta. Ele também deve permanecer eficaz durante todo o ciclo de aquecimento sem se decompor ou se esgotar muito cedo.

Compreendendo as Compensações e Alternativas

Embora essencial para muitas aplicações, o fluxo químico não é uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão especializada.

O Problema do Resíduo de Fluxo

Os produtos químicos que tornam o fluxo eficaz são, por natureza, corrosivos. Após a brasagem, qualquer resíduo de fluxo restante pode absorver umidade do ar e corroer ativamente a junta acabada e os metais base ao longo do tempo. A limpeza pós-brasagem não é opcional; é uma etapa de processo necessária.

Quando o Fluxo Não é Necessário: Atmosferas Controladas

Em muitas aplicações de alto volume ou alta pureza, o fluxo é totalmente eliminado. Processos como brasagem em forno ou brasagem a vácuo substituem o fluxo químico por uma atmosfera cuidadosamente controlada.

Gases como hidrogênio, ou a ausência de atmosfera em vácuo, desempenham a mesma função do fluxo: removem e previnem a formação de óxidos. Isso elimina a necessidade de limpeza pós-brasagem, resultando em juntas mais limpas e, muitas vezes, um processo de produção mais simplificado.

Fazendo a Escolha Certa para Sua Aplicação

Use seu objetivo específico para guiar sua seleção final.

- Se seu foco principal é a brasagem com maçarico de uso geral: Escolha um fluxo que seja explicitamente compatível pelo fabricante tanto com seu metal base (por exemplo, aço, cobre) quanto com a liga de adição específica que você está usando.

- Se seu foco principal é unir metais reativos como alumínio ou aço inoxidável: Você deve usar um fluxo especializado e altamente ativo projetado para esses metais específicos, pois os fluxos padrão falharão.

- Se seu foco principal é a produção de alto volume ou qualidade aeroespacial: Investigue processos sem fluxo, como brasagem em forno ou a vácuo, para melhorar a consistência e eliminar o custo e o risco da limpeza pós-brasagem.

Ao tratar o fluxo como um componente crítico de todo o sistema de brasagem, você garante juntas fortes, confiáveis e duráveis para sua aplicação.

Tabela Resumo:

| Critério | Consideração Chave |

|---|---|

| Compatibilidade com o Metal Base | O fluxo deve ser quimicamente ativo contra os óxidos específicos dos metais base (por exemplo, o aço inoxidável requer um fluxo mais forte do que o cobre). |

| Compatibilidade com o Metal de Adição | O fluxo deve permanecer estável e ativo no ponto de fusão do metal de adição; use os emparelhamentos recomendados pelo fabricante. |

| Temperatura de Ativação | O fluxo deve se tornar ativo antes que o metal de adição derreta e permanecer eficaz durante todo o ciclo de aquecimento. |

Obtenha resultados de brasagem impecáveis com o equipamento e os consumíveis certos.

Selecionar o fluxo correto é apenas uma parte de uma operação de brasagem bem-sucedida. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, adaptados às suas necessidades específicas de brasagem e processamento térmico. Quer você esteja trabalhando em P&D, controle de qualidade ou produção, nossa experiência garante que você tenha as ferramentas certas para juntas fortes e confiáveis.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir seus requisitos de aplicação!

Guia Visual

Produtos relacionados

- Homogeneizador de Alto Cisalhamento para Aplicações Farmacêuticas e Cosméticas

- Prensa Isostática a Quente para Pesquisa de Baterias de Estado Sólido

- Molde de Prensa Infravermelha de Laboratório Sem Desmoldagem para Aplicações Laboratoriais

- Máquina de Prensagem Hidráulica Aquecida com Placas Aquecidas Prensagem Quente de Laboratório Manual Dividida

- Prensa Elétrica de Laboratório Hidráulica Dividida para Pastilhas

As pessoas também perguntam

- Por que os dispositivos de agitação ou homogeneização são essenciais na inversão de fase? Obtenha dispersão perfeita de membrana fotocatalítica

- Quais são as vantagens de um moinho coloidal? Obtenha Emulsificação Superior e Processamento de Alto Rendimento

- Qual o papel de um homogeneizador de alto cisalhamento em suspensões de catalisadores ODC? Desbloqueie Eficiência Eletroquímica Superior

- Quais funções realizam as centrífugas de laboratório e os homogeneizadores de alto cisalhamento? Otimize Seus Compósitos Nano-Modificados

- Como um misturador homogeneizador de alta eficiência contribui para a preparação de precursores de Tobermorita e Xonotlita?