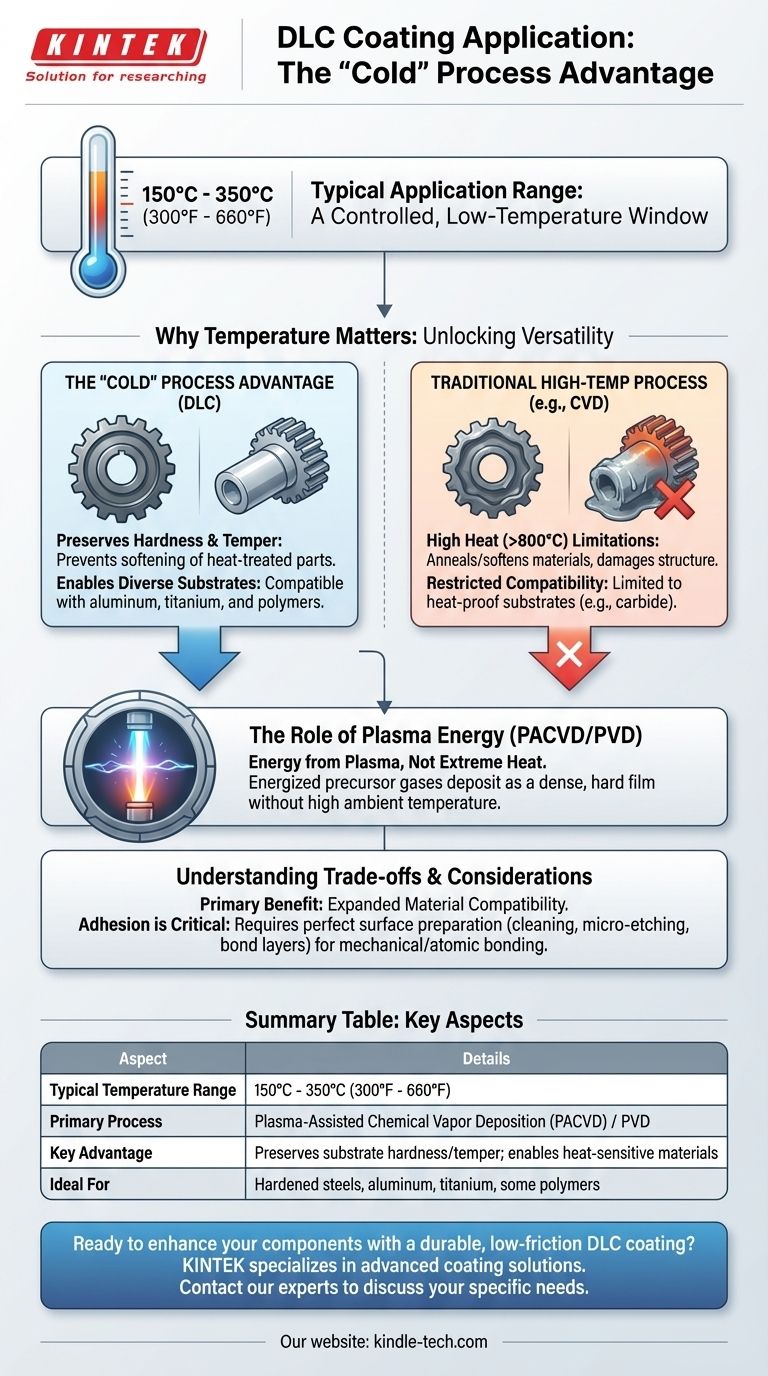

A temperatura de aplicação dos revestimentos DLC não é um valor único, mas sim uma faixa controlada. Este processo ocorre tipicamente em temperaturas relativamente baixas, geralmente entre 150°C e 350°C (aproximadamente 300°F a 660°F). Esta faixa de baixa temperatura é uma característica definidora e uma vantagem primária da tecnologia, permitindo a sua utilização em materiais que não suportam o calor extremo de outros métodos de revestimento.

A percepção crucial é que o revestimento de Carboneto Semelhante ao Diamante (DLC) é fundamentalmente um processo "frio" em comparação com os revestimentos duros tradicionais. Esta baixa temperatura de deposição é o que permite que seja aplicado a uma vasta gama de materiais, incluindo aços tratados termicamente, alumínio e até alguns polímeros, sem danificar a sua estrutura ou propriedades subjacentes.

Por Que a Temperatura é a Chave para a Versatilidade do DLC

A temperatura de qualquer processo de revestimento impacta diretamente os materiais aos quais pode ser aplicado. O calor relativamente baixo da aplicação DLC não é uma limitação, mas sim a sua característica mais significativa, impulsionada pela física do próprio processo.

Preservação da Dureza e Têmpera do Material

Muitos componentes de alto desempenho, como aços para ferramentas, engrenagens e moldes de injeção, passam por processos precisos de tratamento térmico para alcançar uma dureza e tenacidade (têmpera) específicas.

A aplicação de um revestimento tradicional de alta temperatura, que pode exceder 800°C (1475°F), recozeria ou amoleceria estas peças, destruindo as suas propriedades projetadas e tornando-as inúteis. A baixa temperatura do processo DLC garante que a têmpera e a integridade estrutural do substrato permaneçam inalteradas.

Permitindo uma Gama Mais Ampla de Substratos

A baixa exigência de calor abre portas para o revestimento de materiais que são fundamentalmente incompatíveis com processos de alta temperatura.

Isto inclui metais não ferrosos como alumínio e titânio, que têm pontos de fusão ou deformação mais baixos. Também possibilita o revestimento de certos polímeros de alto desempenho e outros compósitos sensíveis à temperatura.

O Papel da Energia do Plasma

Os revestimentos DLC são tipicamente aplicados usando um processo chamado Deposição Química de Vapor Assistida por Plasma (PACVD) ou uma forma de Deposição Física de Vapor (PVD).

Em vez de dependerem apenas da energia térmica (calor extremo) para criar o revestimento, estes métodos utilizam um campo de plasma de alta energia. O plasma energiza as moléculas do gás precursor (como os hidrocarbonetos mencionados no processo), permitindo que se decomponham e se depositem na superfície do componente como uma película densa e dura sem a necessidade de altas temperaturas ambiente.

Compreendendo as Compensações e Considerações

Embora a baixa temperatura seja uma grande vantagem, é essencial compreender o seu contexto e implicações em comparação com outros métodos.

A Vantagem do Processo "Frio"

O benefício principal é claro: compatibilidade de materiais. Pode adicionar a dureza superior, o baixo atrito e a resistência ao desgaste do DLC a componentes que seriam destruídos por outros processos de revestimento. Isto expande drasticamente as possibilidades de design e engenharia.

Comparação com Processos de Alta Temperatura

Em contraste, os revestimentos convencionais de Deposição Química de Vapor (CVD) frequentemente requerem temperaturas de 900°C a 1100°C. Embora estes possam produzir revestimentos extremamente espessos e duráveis, a sua utilização restringe-se a materiais que podem suportar o calor, como o carboneto de tungsténio.

A Adesão Requer Preparação Perfeita

Como o processo DLC não cria uma ligação profunda e termicamente difundida com o substrato, alcançar uma adesão perfeita é fundamental. A ligação é primariamente mecânica e atómica.

Isto significa que a preparação da superfície—incluindo limpeza ultrassónica, micro-gravação e a aplicação de camadas de ligação específicas—é absolutamente fundamental para o sucesso do revestimento. Qualquer falha na preparação levará a uma má adesão.

Fazendo a Escolha Certa para o Seu Material

A sua escolha deve ser orientada pelo material com que está a trabalhar e pelos seus objetivos de desempenho. A temperatura do processo é frequentemente o fator decisivo.

- Se o seu foco principal for revestir aços temperados ou componentes de precisão: O processo DLC padrão abaixo de 350°C é ideal porque não alterará a têmpera cuidadosamente definida ou as dimensões críticas do material.

- Se o seu foco principal for revestir alumínio, titânio ou outras ligas não ferrosas: O DLC é um dos poucos revestimentos duros de alto desempenho adequados para estes materiais precisamente devido à sua baixa temperatura de aplicação.

- Se o seu foco principal for durabilidade máxima num substrato à prova de calor (ex: carboneto): Poderá também avaliar revestimentos CVD de alta temperatura, mas o DLC frequentemente oferece uma combinação superior de baixo atrito, dureza e relação custo-benefício.

Em última análise, compreender a natureza de baixa temperatura do processo DLC permite-lhe melhorar e proteger uma gama mais ampla de materiais sem comprometer.

Tabela de Resumo:

| Aspeto Chave | Detalhes |

|---|---|

| Faixa de Temperatura Típica | 150°C - 350°C (300°F - 660°F) |

| Processo Principal | Deposição Química de Vapor Assistida por Plasma (PACVD) / PVD |

| Vantagem Principal | Preserva a dureza e a têmpera do substrato; permite o revestimento de materiais sensíveis ao calor |

| Ideal Para | Aços temperados, alumínio, titânio e alguns polímeros |

Pronto para melhorar os seus componentes com um revestimento DLC durável e de baixo atrito?

A KINTEK especializa-se em soluções avançadas de revestimento para aplicações laboratoriais e industriais. A nossa experiência garante que os seus aços temperados, ligas de alumínio e outros materiais sensíveis à temperatura recebam um revestimento DLC de alto desempenho sem comprometer a sua integridade estrutural.

Contacte os nossos especialistas hoje para discutir como o nosso equipamento de laboratório e consumíveis podem fornecer a solução de revestimento perfeita para as suas necessidades específicas!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Materiais de Diamante Dopado com Boro CVD Laboratório

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- O que é CVD por plasma? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura para Materiais Sensíveis

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é deposição química a vapor ativada por plasma? Permite a deposição de filmes finos a baixas temperaturas

- O que é o método de deposição química de vapor ativada por plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Permite a deposição de filmes finos de alta qualidade a baixa temperatura