O conceito de uma única temperatura de fusão é um equívoco na fabricação avançada. Embora um material puro como o gelo tenha um ponto de fusão fixo, os 600°C sobre os quais você está perguntando se referem a uma etapa específica em um processo complexo como a moldagem por injeção de metal (MIM) ou a impressão 3D. Esta temperatura é para desaglomeramento — queimar um aglutinante polimérico sacrificial — e não para fundir o metal real, o que ocorre a uma temperatura muito mais alta.

A conclusão crítica é que os processos de fabricação modernos usam uma sequência de temperaturas cuidadosamente controladas. Confundir uma temperatura de desaglomeramento com um ponto de fusão pode levar a falhas catastróficas, pois um processo é projetado para criar uma estrutura porosa, enquanto o outro cria um objeto sólido totalmente denso.

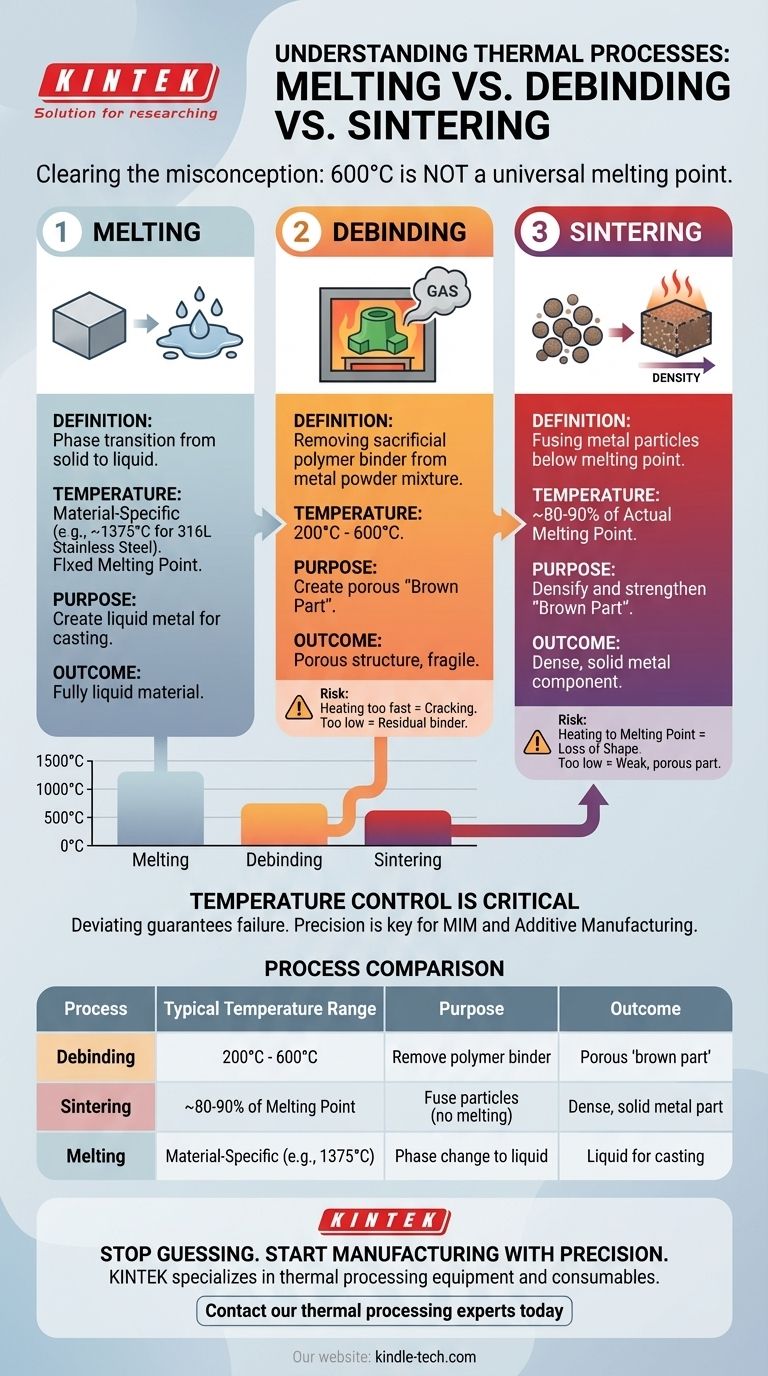

A Diferença: Fusão, Desaglomeramento e Sinterização

Para entender por que 600°C não é um ponto de fusão universal, devemos distinguir entre três processos térmicos distintos. Cada um tem um propósito fundamentalmente diferente.

O que é Fusão?

Fusão é a transição de fase de uma substância de sólido para líquido. Isso ocorre em uma temperatura específica conhecida como ponto de fusão, que é uma propriedade fundamental de um material.

Por exemplo, a água derrete a 0°C (32°F), enquanto o aço inoxidável 316L, um material comum em MIM, derrete a aproximadamente 1375°C (2500°F).

O que é Desaglomeramento?

Desaglomeramento é uma etapa intermediária usada em processos que fabricam peças a partir de uma mistura de pó metálico e um aglutinante polimérico. A peça inicial, conhecida como "peça verde", é sólida, mas frágil.

Esta peça é aquecida em um forno, tipicamente a uma faixa de 200°C a 600°C. O objetivo é queimar lentamente o material aglutinante, deixando para trás uma estrutura porosa de pó metálico. O valor de 600°C representa o limite superior deste processo, garantindo que todo o aglutinante seja removido sem afetar as partículas de metal.

O que é Sinterização?

Após o desaglomeramento, a peça frágil e porosa (agora chamada de "peça marrom") passa pela sinterização. Ela é aquecida a uma temperatura muito mais alta, mas que está logo abaixo do ponto de fusão real do metal.

Nesta alta temperatura, ocorre a difusão atômica nos pontos de contato entre as partículas de pó metálico. Elas se fundem, fazendo com que a peça encolha e se torne um componente metálico sólido e forte. A peça nunca se torna líquida.

Entendendo as Compensações do Controle de Temperatura

O controle preciso da temperatura é o fator mais crítico nesses processos. Desviar do perfil térmico ideal garante a falha, mas as razões para a falha são diferentes em cada estágio.

O Risco de Aquecer Demais para Baixo

Se a temperatura de desaglomeramento for muito baixa, o aglutinante não será totalmente removido. Este aglutinante residual torna-se um contaminante durante a sinterização, resultando em uma peça final fraca, quebradiça ou com defeitos.

Se a temperatura de sinterização for muito baixa, as partículas de metal não se fundirão adequadamente. A peça resultante será excessivamente porosa e não terá a resistência mecânica e a densidade necessárias.

O Risco de Aquecer Demais

Aquecer muito rapidamente durante o desaglomeramento pode fazer com que o aglutinante em exaustão crie pressão e rache a peça. É por isso que é uma rampa lenta e controlada.

Aquecer a peça até seu ponto de fusão real durante a fase de sinterização é a falha final. A peça perderia sua forma, cederia sob seu próprio peso e se tornaria uma poça inútil de metal. A sinterização depende da manutenção da geometria da peça até a borda da fusão.

Fazendo a Escolha Certa para o Seu Objetivo

Entender a intenção por trás de um processo térmico é mais importante do que memorizar um número específico. O propósito da temperatura dita toda a operação.

- Se o seu foco principal é criar uma peça de metal sólida a partir de pó: Você deve usar um processo de múltiplas etapas. Primeiro, desaglomere a uma temperatura mais baixa (por exemplo, até 600°C) para remover o aglutinante, depois sinterize a uma temperatura muito mais alta, logo abaixo do ponto de fusão real do metal.

- Se o seu foco principal é simplesmente fundir um metal: Você só precisa saber o ponto de fusão específico desse material e aquecê-lo até que se torne totalmente líquido antes de despejá-lo em um molde.

- Se o seu foco principal é interpretar uma especificação técnica: Nunca presuma que uma temperatura é um ponto de fusão. É muito mais provável que seja uma temperatura de desaglomeramento, cura ou recozimento, cada uma servindo a um propósito único e não destrutivo.

Em última análise, a temperatura é uma ferramenta, e saber a diferença entre fusão, desaglomeramento e sinterização é o que separa a fabricação bem-sucedida de falhas dispendiosas.

Tabela Resumo:

| Processo | Faixa de Temperatura Típica | Propósito | Resultado |

|---|---|---|---|

| Desaglomeramento | 200°C - 600°C | Remover o aglutinante polimérico do pó metálico | 'Peça marrom' porosa |

| Sinterização | ~80-90% do Ponto de Fusão | Fundir partículas de metal sem derreter | Peça de metal sólida e densa |

| Fusão | Específico do Material (ex: 1375°C para Aço 316L) | Mudança de fase de sólido para líquido | Metal líquido para fundição |

Pare de adivinhar as temperaturas e comece a fabricar com precisão.

Confundir desaglomeramento com fusão pode arruinar peças e desperdiçar recursos. A KINTEK é especializada nos equipamentos de processamento térmico de precisão e consumíveis que seu laboratório precisa para uma moldagem por injeção de metal (MIM) e fabricação aditiva bem-sucedidas.

Nós fornecemos os fornos confiáveis e o suporte especializado para garantir que seus perfis de desaglomeramento e sinterização sejam perfeitos todas as vezes, prevenindo falhas dispendiosas e entregando peças de metal fortes e densas.

Entre em contato com nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação e garantir que seu próximo projeto seja um sucesso.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Mufla de 1800℃ para Laboratório

- Forno Muffle de 1400℃ para Laboratório

- Forno de Mufla de 1700℃ para Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

As pessoas também perguntam

- Qual é a diferença entre um forno de ar quente e um forno mufla? Escolha a Ferramenta Certa para o Seu Processo Térmico

- Dois materiais diferentes podem ter o mesmo valor de capacidade térmica específica? Desvendando a Ciência do Comportamento Térmico

- Qual é a diferença entre forno mufla e estufa de ar quente? Escolha a Ferramenta de Aquecimento Certa para o Seu Laboratório

- Qual é o limite de temperatura de um forno mufla? Um Guia para Selecionar o Modelo Certo

- Quais são os perigos de um forno mufla? Compreendendo os Riscos Críticos para a Segurança Laboratorial