Em sua essência, o aço sinterizado é feito principalmente a partir de uma base de pó de ferro atomizado. Este pó de ferro é então misturado com outros pós elementares ou pré-ligados para alcançar as propriedades desejadas da liga de aço final. Por exemplo, para criar aço inoxidável sinterizado, pós de cromo e níquel são misturados com o pó de ferro base antes do início do processo de sinterização.

A principal conclusão é que "aço sinterizado" é definido não por um conjunto único de materiais, mas pelo processo de fabricação. Ele envolve a compactação de pós metálicos — principalmente ferro misturado com elementos de liga específicos — e, em seguida, o aquecimento para fundir as partículas, transformando-as em uma peça sólida e funcional.

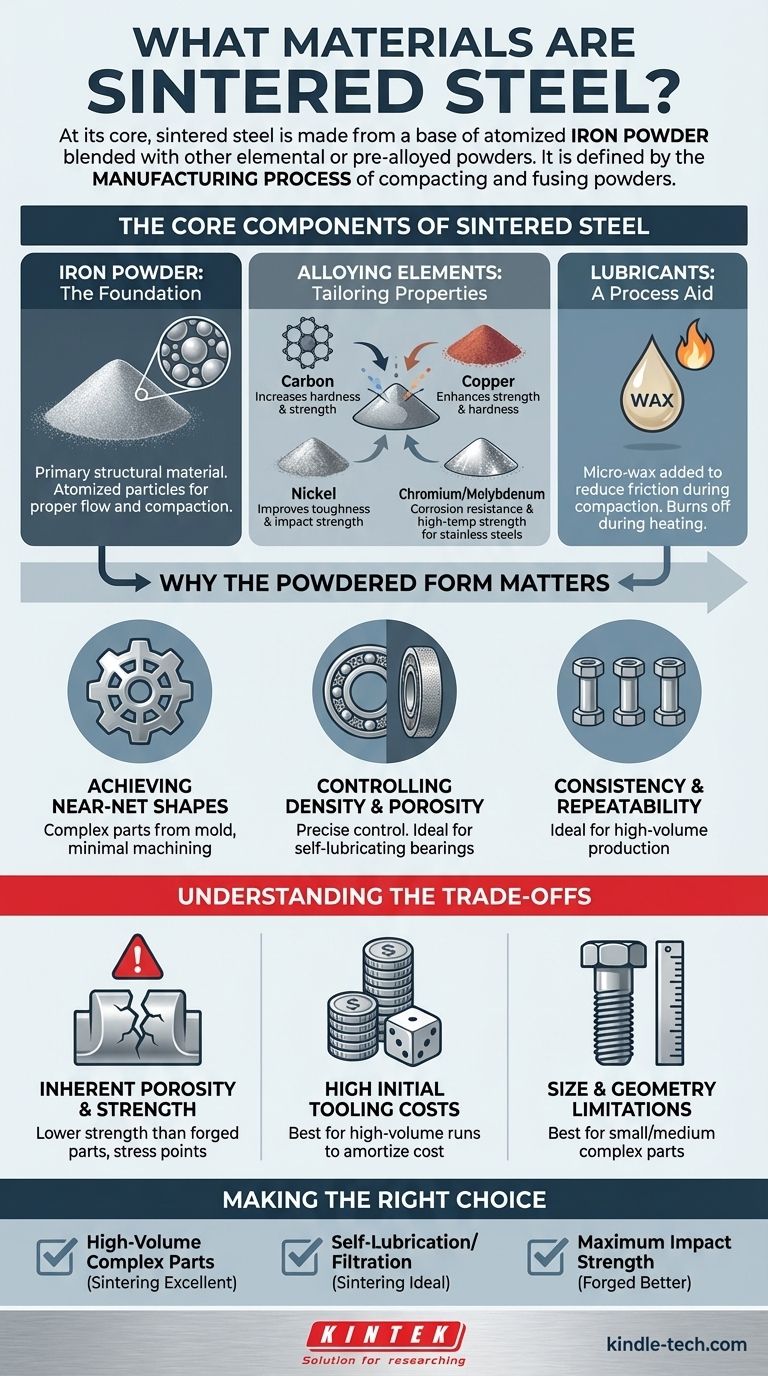

Os Componentes Essenciais do Aço Sinterizado

Compreender o aço sinterizado requer a análise dos pós individuais que servem como seus blocos de construção. Cada componente é selecionado para conferir características específicas ao produto final.

Pó de Ferro: A Fundação

A grande maioria de qualquer peça de aço sinterizado é pó de ferro atomizado. Este serve como o principal material estrutural. O tamanho e a forma dessas partículas de ferro são cuidadosamente controlados para garantir o fluxo e a compactação adequados na matriz.

Elementos de Liga: Personalizando Propriedades

É aqui que o material é verdadeiramente definido. Ao adicionar pós específicos à base de ferro, os fabricantes podem criar uma ampla gama de ligas de aço com diferentes propriedades mecânicas.

Os elementos de liga comuns incluem:

- Carbono (como pó de grafite): O elemento mais crítico para transformar ferro em aço, aumentando a dureza e a resistência.

- Cobre: Aumenta a resistência e a dureza por meio do endurecimento por precipitação durante o processo de sinterização.

- Níquel: Melhora a tenacidade, a resistência ao impacto e a temperabilidade.

- Cromo e Molibdênio: Essenciais para a criação de aços inoxidáveis sinterizados, proporcionando resistência à corrosão e resistência a altas temperaturas.

Lubrificantes: Um Auxiliar de Processo

Um componente não metálico, como uma microcera, é quase sempre adicionado à mistura de pó. Este lubrificante reduz o atrito entre o pó e as paredes da matriz durante a etapa de compactação, garantindo densidade uniforme e prevenindo danos à ferramenta. Ele é projetado para queimar completamente durante a fase inicial do ciclo de aquecimento.

Por Que a Forma Pulverizada Importa

O uso de metais em pó é a característica definidora da sinterização e desbloqueia suas principais vantagens sobre a fundição ou forjamento tradicionais.

Alcançando Formas Próximas ao Acabamento (Near-Net Shapes)

A sinterização permite a criação de peças complexas e intrincadas diretamente do molde. Essa capacidade de "forma próxima ao acabamento" reduz ou elimina drasticamente a necessidade de usinagem pós-processo, economizando tempo e desperdício de material.

Controle de Densidade e Porosidade

O processo oferece aos engenheiros um controle preciso sobre a densidade final da peça. Embora peças de alta densidade possam ser feitas para rivalizar com a resistência do aço forjado, o processo também pode ser usado para criar peças com porosidade controlada. Isso é ideal para rolamentos autolubrificantes, que são impregnados com óleo, ou para filtros.

Consistência e Repetibilidade

Conforme observado na análise de fabricação, o processo de compactação em matriz é excepcionalmente consistente. Isso torna a sinterização ideal para produções de alto volume, onde cada peça deve ser uma réplica quase perfeita da anterior, como nas indústrias automotiva ou de eletrodomésticos.

Compreendendo as Desvantagens

Embora poderoso, o processo de sinterização possui limitações específicas que o tornam adequado para algumas aplicações, mas não para outras.

Porosidade Inerente e Resistência

A menos que operações secundárias como calibração ou infiltração sejam realizadas, uma peça sinterizada geralmente terá alguma porosidade residual. Isso pode torná-la menos resistente do que uma peça totalmente densa feita por forjamento. Os pequenos vazios internos podem atuar como pontos de concentração de tensão sob cargas extremas.

Altos Custos Iniciais de Ferramental

As matrizes e ferramentas necessárias para o processo de compactação são feitas de aço ferramenta temperado e são caras de produzir. Este alto investimento inicial significa que a sinterização é mais econômica para produções de alto volume que podem amortizar o custo do ferramental em milhares ou milhões de peças.

Limitações de Tamanho e Geometria

O processo é geralmente mais adequado para componentes de pequeno a médio porte. Peças extremamente grandes podem ser difíceis de produzir devido às imensas pressões necessárias para uma compactação uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do aço sinterizado é uma decisão de engenharia impulsionada pelas demandas específicas da aplicação.

- Se o seu foco principal é a produção de alto volume de peças complexas: A sinterização é uma excelente escolha para criar componentes intrincados como engrenagens e cames com usinagem e desperdício mínimos.

- Se o seu foco principal é a autolubrificação ou filtração: A capacidade de controlar a porosidade torna a sinterização o método ideal para produzir rolamentos impregnados de óleo e filtros especializados.

- Se o seu foco principal é a máxima resistência ao impacto ou à fadiga: Um componente forjado ou usinado a partir de um tarugo sólido pode ser uma escolha mais adequada para aplicações que enfrentam cargas extremas e imprevisíveis.

Em última análise, o aço sinterizado oferece um caminho de fabricação preciso e repetível para criar peças de aço complexas quando seu equilíbrio único de propriedades se alinha com seus objetivos de engenharia.

Tabela Resumo:

| Componente | Função no Aço Sinterizado | Principais Propriedades/Exemplos |

|---|---|---|

| Pó de Ferro | Base estrutural primária | Partículas atomizadas para compactação |

| Elementos de Liga | Personalizam propriedades mecânicas | Carbono (dureza), Cobre (resistência), Níquel (tenacidade) |

| Lubrificantes | Auxiliam no processo de compactação | Microcera (queima durante o aquecimento) |

| Controle de Porosidade | Definem a funcionalidade da peça | Alta densidade para resistência, vazios controlados para autolubrificação |

Precisa de peças de aço sinterizado projetadas com precisão para sua produção de alto volume? A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções personalizadas para a criação de componentes complexos, com forma próxima ao acabamento, porosidade controlada e consistência excepcional. Deixe nossa experiência em materiais de sinterização ajudá-lo a alcançar eficiência e reduzir o desperdício. Entre em contato hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina CIP de Prensagem Isostática a Frio para Laboratório para Prensagem Isostática a Frio

- Máquina de Prensagem Hidráulica Manual de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina de Prensa Hidráulica Automática de Alta Temperatura com Placas Aquecidas para Laboratório

- Máquina Manual de Prensagem Isostática a Frio CIP Prensadora de Pelotas

As pessoas também perguntam

- Quais são os diferentes tipos de máquinas de comprimir comprimidos? Escolha a Máquina Certa para o Seu Laboratório ou Escala de Produção

- O que é uma prensa de comprimidos de punção única? Tabletagem de Precisão para P&D e Pequenos Lotes

- O que é a técnica de pastilha prensada? Um Guia para Criar Amostras Sólidas Uniformes a Partir de Pó

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo