Em termos mais simples, a compressão de comprimidos é o processo de fabricação central na indústria farmacêutica para converter uma formulação de pó ou granulado em uma forma farmacêutica oral sólida conhecida como comprimido. Isso é conseguido compactando a formulação dentro de uma cavidade de matriz usando dois punções de alta pressão dentro de uma máquina chamada prensa de comprimidos.

A conclusão fundamental é que a compressão de comprimidos não se trata apenas de compactação. É um processo de engenharia preciso e multifásico onde a ciência da formulação e a precisão mecânica convergem para garantir que cada comprimido tenha a dosagem correta, estabilidade e integridade física exigidas para um medicamento seguro e eficaz.

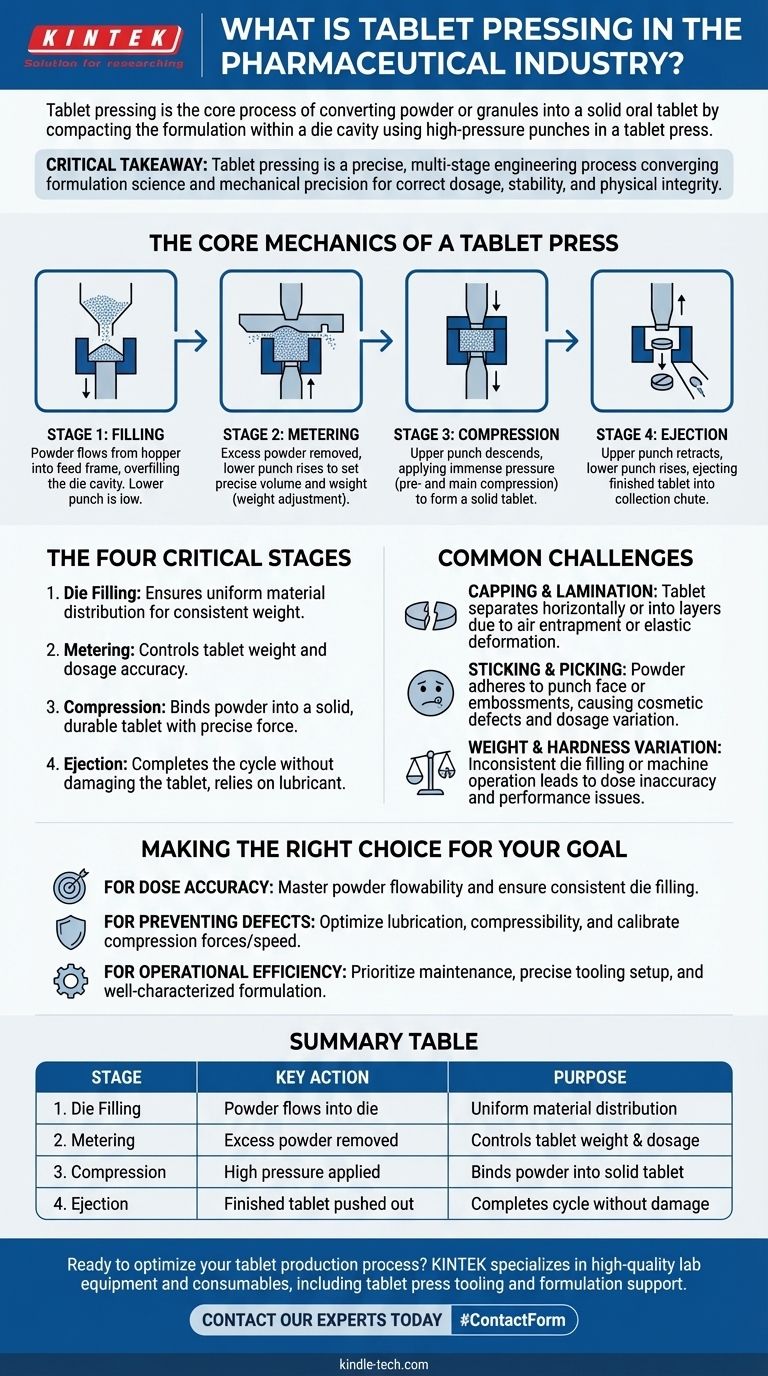

A Mecânica Central de uma Prensa de Comprimidos

Para entender a compressão de comprimidos, você deve primeiro entender a máquina que a torna possível. O processo gira em torno de alguns componentes chave trabalhando em perfeita sincronia.

Os Atores Principais: Punções e Matrizes

O coração de qualquer prensa de comprimidos são as ferramentas: um conjunto de punção superior e inferior e uma matriz. A matriz é uma cavidade usinada com precisão que define a forma e o diâmetro do comprimido.

O punção inferior forma a base da cavidade da matriz, enquanto o punção superior desce para aplicar a principal força de compressão.

A Fase de Enchimento

O processo começa com o pó formulado, muitas vezes uma granulação, contido em um funil (hopper). Este material flui para um quadro de alimentação (feed frame), que distribui o pó sobre a mesa da matriz.

À medida que a matriz passa sob o quadro de alimentação, o punção inferior está em uma posição baixa, permitindo que a cavidade da matriz se encha em excesso com o pó.

A Fase de Compressão

Uma vez cheio, o punção inferior sobe até uma altura específica, empurrando o excesso de pó para garantir um volume preciso e repetível — e, portanto, peso — na matriz. Isso é chamado de dosagem ou ajuste de peso.

O punção superior desce então para a matriz, e ambos os punções passam entre rolos grandes que aplicam pressão imensa e controlada. Essa força compacta as partículas de pó, ligando-as para formar um comprimido sólido. Muitas prensas modernas usam uma compressão em duas etapas: uma leve pré-compressão para remover o ar, seguida pela compressão principal.

A Fase de Ejeção

Após a compressão principal, o punção superior retrai-se. O punção inferior então sobe, empurrando o comprimido acabado para fora da matriz, onde é varrido para uma calha de coleta. Este ciclo se repete milhares de vezes por minuto em prensas rotativas modernas.

Do Pó à Pílula: As Quatro Etapas Críticas

Embora a mecânica envolva punções e matrizes, o processo em si pode ser dividido em quatro etapas distintas e críticas que devem ser perfeitamente controladas.

1. Enchimento da Matriz

Esta é a etapa fundamental. A formulação em pó deve fluir de forma uniforme e consistente do funil para a cavidade da matriz. O fluxo inconsistente é a principal causa de variação no peso do comprimido.

2. Dosagem (Ajuste de Peso)

Após a matriz estar cheia em excesso, uma lâmina raspadora remove o pó excedente. A altura do punção inferior nesta fase é definida com precisão para controlar o volume de pó restante na matriz, o que determina diretamente o peso e a dosagem do comprimido.

3. Compressão

É aqui que o comprimido é formado. A força aplicada pelos punções deve ser suficiente para criar um comprimido duro e durável, mas não tão alta a ponto de causar defeitos como laminação ou lascamento (capping). Esta força é um parâmetro crítico do processo.

4. Ejeção

O comprimido final deve ser empurrado para fora da matriz de forma limpa, sem rachar ou lascar. Isso depende da configuração correta da prensa e, crucialmente, da quantidade certa de lubrificante na formulação em pó.

Entendendo as Compensações e Desafios Comuns

A compressão de comprimidos é uma ciência, mas enfrenta desafios comuns de fabricação que podem comprometer a qualidade do produto. Entender esses desafios é fundamental para a solução de problemas.

Lascamento (Capping) e Laminação

Lascamento (Capping) é quando o topo do comprimido se separa horizontalmente, enquanto a laminação é quando o comprimido se separa em duas ou mais camadas distintas. Isso é frequentemente causado pelo ar que fica preso no pó durante a compressão ou por uma formulação que se deforma elasticamente em vez de se ligar.

Aderência (Sticking) e Retenção (Picking)

Aderência (Sticking) ocorre quando a formulação em pó adere à face plana do punção. Retenção (Picking) é uma versão mais específica em que o material fica preso nos pequenos detalhes de um logotipo ou letra em relevo na face do punção. Ambos resultam em comprimidos cosmeticamente feios e podem afetar a uniformidade da dose. Geralmente, é um sinal de lubrificação inadequada ou problemas de umidade na formulação.

Variação de Peso e Dureza

Garantir que cada comprimido tenha o mesmo peso e dureza é inegociável para a precisão da dose e o desempenho. A variação é frequentemente rastreada até o mau fluxo do pó para a matriz ou operação inconsistente da máquina. Um comprimido muito mole pode desintegrar-se, enquanto um muito duro pode não se dissolver adequadamente no corpo.

Fazendo a Escolha Certa para o Seu Objetivo

Otimizar o processo de compressão de comprimidos requer equilibrar a formulação, a configuração da máquina e o resultado desejado.

- Se o seu foco principal for a precisão da dose: Domine a fluidez do pó e garanta um enchimento da matriz uniforme e consistente. Esta é a base do controle de peso.

- Se o seu foco principal for prevenir defeitos físicos: Preste muita atenção à lubrificação e compressibilidade da formulação e calibre cuidadosamente as forças de compressão e a velocidade da prensa.

- Se o seu foco principal for a eficiência operacional: Priorize a manutenção rotineira da máquina, a configuração precisa das ferramentas e uma formulação bem caracterizada que se sabe que funciona sem problemas.

Dominar os princípios da compressão de comprimidos é fundamental para a produção consistente e confiável de medicamentos orais sólidos seguros e eficazes.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| 1. Enchimento da Matriz | O pó flui para a cavidade da matriz | Garante a distribuição uniforme do material |

| 2. Dosagem | Excesso de pó removido; punção inferior ajusta a altura | Controla o peso do comprimido e a precisão da dose |

| 3. Compressão | Punções superior e inferior aplicam alta pressão | Liga o pó em um comprimido sólido e durável |

| 4. Ejeção | Comprimido final é empurrado para fora da matriz | Completa o ciclo sem danificar o comprimido |

Pronto para otimizar seu processo de produção de comprimidos? A KINTEK é especializada em equipamentos de laboratório e consumíveis de alta qualidade para fabricação farmacêutica. Nossa experiência em ferramentas para prensas de comprimidos e suporte à formulação pode ajudá-lo a alcançar dosagem consistente, prevenir defeitos como lascamento e aderência, e melhorar a eficiência operacional. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de compressão de comprimidos do seu laboratório.

Guia Visual

Produtos relacionados

- Máquina Elétrica de Prensagem de Comprimidos de Punção Única Laboratório Puncionamento de Comprimidos TDP Prensa de Comprimidos

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

- Máquina de Prensagem de Comprimidos de Punção Única e Máquina Rotativa de Prensagem de Comprimidos de Produção em Massa para TDP

- Anel de Matriz para Prensa Rotativa de Comprimidos Multi-Punção para Matrizes Rotativas Ovais e Quadradas

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

As pessoas também perguntam

- Qual é a vantagem de uma máquina de compressão de comprimidos de punção única? Ideal para P&D com baixo desperdício e testes de formulação

- Qual é a diferença entre uma prensa de comprimidos de punção única e uma rotativa? Escolha a Máquina Certa para o Seu Laboratório ou Produção

- Quais são as vantagens de uma máquina de prensa de comprimidos de punção única? Maximize a Eficiência de P&D com Material Mínimo

- Quais são as diferentes partes de uma máquina de comprimir de punção única? Os Componentes Essenciais Explicados

- Quais são as vantagens da operação de estampagem (press working)? Desbloqueie a Produção em Massa de Alta Velocidade e Baixo Custo