Em sua essência, a prensagem isostática a quente (HIP) é um processo térmico transformador usado em uma ampla gama de materiais de alto desempenho. É mais comumente aplicado a metais como titânio e alumínio, várias superligas em pó e cerâmicas avançadas. O processo não se limita a matérias-primas; é também uma etapa de acabamento crítica para componentes produzidos por fundição, sinterização e manufatura aditiva.

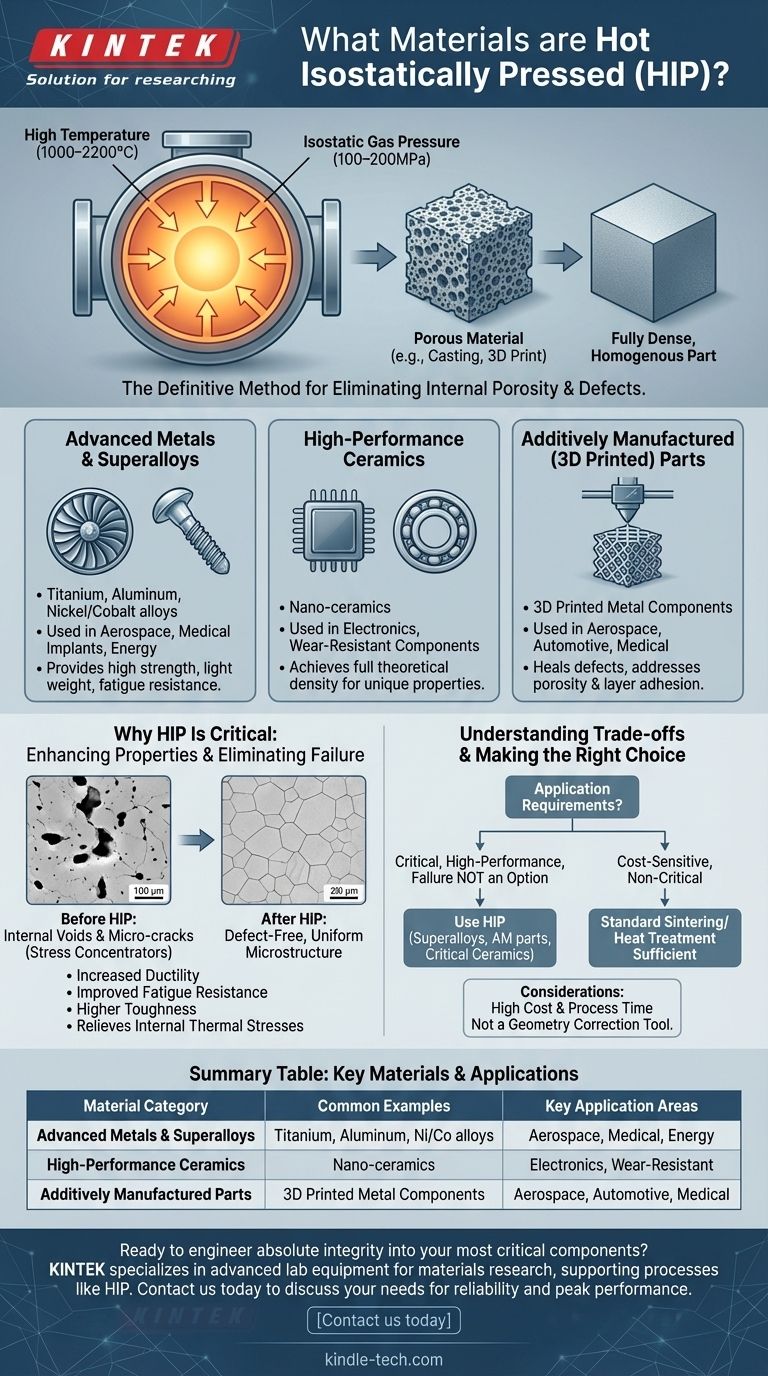

A prensagem isostática a quente é melhor compreendida não pelos materiais específicos que pode processar, mas pelo problema que resolve. É o método definitivo para eliminar porosidade e defeitos internos, criando peças totalmente densas com propriedades mecânicas superiores para aplicações onde a falha não é uma opção.

Por que o HIP é uma Etapa Crítica de Fabricação

A prensagem isostática a quente submete um componente a alta temperatura (1000–2200°C) e pressão isostática de gás (100–200MPa). Essa combinação alcança resultados que o calor ou a pressão sozinhos não conseguem.

O Objetivo Fundamental: Alcançar a Densidade Total

Muitos métodos de fabricação, especialmente fundição e impressão 3D, deixam para trás vazios ou poros internos microscópicos. O HIP usa alta pressão para comprimir fisicamente o material de todas as direções, colapsando esses vazios e unindo o material em nível metalúrgico.

Este processo transforma um componente de uma forma quase final em uma estrutura homogênea e totalmente densa.

Eliminando Pontos de Falha na Origem

Defeitos internos como poros, microfissuras e má adesão de camadas em peças impressas em 3D atuam como concentradores de tensão. Sob carga, essas pequenas falhas podem crescer e levar à falha prematura do componente.

O HIP elimina esses defeitos internos, aumentando significativamente a estabilidade e a vida útil do material, o que é essencial para peças em ambientes extremos, como unidades de energia ou dutos submarinos.

Aprimorando as Propriedades Mecânicas

Ao criar uma microestrutura uniforme e livre de defeitos, o HIP melhora diretamente as principais propriedades do material. Peças tratadas com HIP exibem ductilidade, resistência à fadiga e tenacidade geral mensuravelmente maiores.

O processo também alivia as tensões térmicas internas que podem se acumular durante a fundição ou manufatura aditiva.

Principais Categorias de Materiais e Aplicações

Embora muitos materiais possam ser submetidos ao HIP, o processo é tipicamente reservado para aqueles usados em aplicações exigentes e de alto desempenho.

Metais Avançados e Superligas

Metais como titânio, alumínio e várias superligas à base de níquel ou cobalto são candidatos primários para o HIP.

Estes são frequentemente usados em aplicações aeroespaciais, de implantes médicos e de energia, onde a combinação de baixo peso, alta resistência e resistência à fadiga é inegociável.

Cerâmicas de Alto Desempenho

Certos materiais avançados, como nanocerâmicas, são notoriamente difíceis de densificar usando métodos de sinterização tradicionais.

O HIP fornece a combinação necessária de calor e pressão para atingir a densidade teórica total, liberando as propriedades únicas desses materiais para uso em aplicações eletrônicas de ponta ou resistentes ao desgaste.

Componentes Fabricados Aditivamente (Impressos em 3D)

A prensagem isostática a quente está se tornando uma etapa indispensável no fluxo de trabalho da manufatura aditiva. É a maneira mais eficaz de abordar a porosidade inerente e a adesão inconsistente de camadas comuns em peças metálicas impressas em 3D.

O HIP efetivamente cura esses defeitos, transformando uma peça impressa em um componente totalmente consolidado com propriedades que podem igualar ou exceder as de peças fabricadas tradicionalmente.

Compreendendo as Trocas e Considerações

Embora poderoso, o HIP é um processo especializado que não é adequado ou necessário para todas as aplicações. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Alto Custo e Tempo de Processo

O equipamento necessário para gerar calor e pressão extremos com segurança é caro para construir e operar. Os ciclos de aquecimento, pressurização e resfriamento também podem ser demorados.

Por causa disso, o HIP adiciona um custo e um tempo de espera significativos ao processo de fabricação.

Não é uma Ferramenta de Correção de Geometria

O HIP é um processo de densificação, não de conformação. Ele não corrigirá imperfeições superficiais, imprecisões dimensionais ou alterará a geometria geral de uma peça.

O componente já deve estar em sua forma quase final antes de entrar no vaso HIP.

Quando é Realmente Necessário?

A decisão de usar o HIP é uma decisão de engenharia e econômica. É reservado para aplicações onde o custo potencial de falha do componente – em termos de segurança, perda financeira ou falha da missão – supera em muito o custo do próprio processo HIP.

Fazendo a Escolha Certa para o Seu Componente

A integração do HIP em seu plano de fabricação depende inteiramente dos requisitos de desempenho da peça final.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: Use o HIP para componentes críticos, especialmente aqueles feitos de superligas ou via manufatura aditiva, para garantir uma microestrutura livre de defeitos.

- Se o seu foco principal é densificar materiais difíceis de sinterizar: O HIP é o método definitivo para alcançar a densidade total em cerâmicas avançadas e certos compósitos de metalurgia do pó.

- Se o seu foco principal são peças sensíveis ao custo e não críticas: O HIP provavelmente é uma despesa desnecessária, e a sinterização ou tratamento térmico padrão serão suficientes para a aplicação.

Em última análise, empregar a prensagem isostática a quente é uma decisão estratégica para projetar integridade material absoluta em seus componentes mais críticos.

Tabela Resumo:

| Categoria de Material | Exemplos Comuns | Principais Áreas de Aplicação |

|---|---|---|

| Metais Avançados e Superligas | Titânio, Alumínio, Ligas de Níquel/Cobalto | Aeroespacial, Implantes Médicos, Energia |

| Cerâmicas de Alto Desempenho | Nanocerâmicas | Eletrônicos, Componentes Resistentes ao Desgaste |

| Peças Fabricadas Aditivamente | Componentes Metálicos Impressos em 3D | Aeroespacial, Automotivo, Médico |

Pronto para projetar integridade absoluta em seus componentes mais críticos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento de materiais, incluindo tecnologias que suportam processos como a Prensagem Isostática a Quente. Se você está trabalhando com metais de alto desempenho, superligas, cerâmicas ou manufatura aditiva e precisa de densidade de material garantida e propriedades mecânicas superiores, nossa expertise pode ajudar.

Entre em contato conosco hoje para discutir como podemos apoiar as necessidades do seu laboratório para confiabilidade e desempenho máximo.

Guia Visual

Produtos relacionados

- Prensa Isostática a Quente WIP Estação de Trabalho 300Mpa para Aplicações de Alta Pressão

- Máquina Manual de Prensa Hidráulica Aquecida com Placas Aquecidas para Prensa a Quente de Laboratório

- Prensa de Aquecimento de Placa Dupla para Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Quais são algumas das propriedades atraentes dos produtos prensados isostaticamente a quente? Alcance Densidade Perfeita e Desempenho Superior

- Quanta energia consome a prensagem isostática a quente? Desbloqueie a Economia Líquida de Energia em Seu Processo

- O que é o tratamento HIP para metais? Elimine Defeitos Internos para um Desempenho Superior da Peça

- Qual é o processo de material HIP? Alcançar Densidade e Confiabilidade Quase Perfeitas

- Qual é o histórico do processo de Prensagem Isostática a Quente (HIP)? Das Raízes Nucleares ao Padrão Industrial