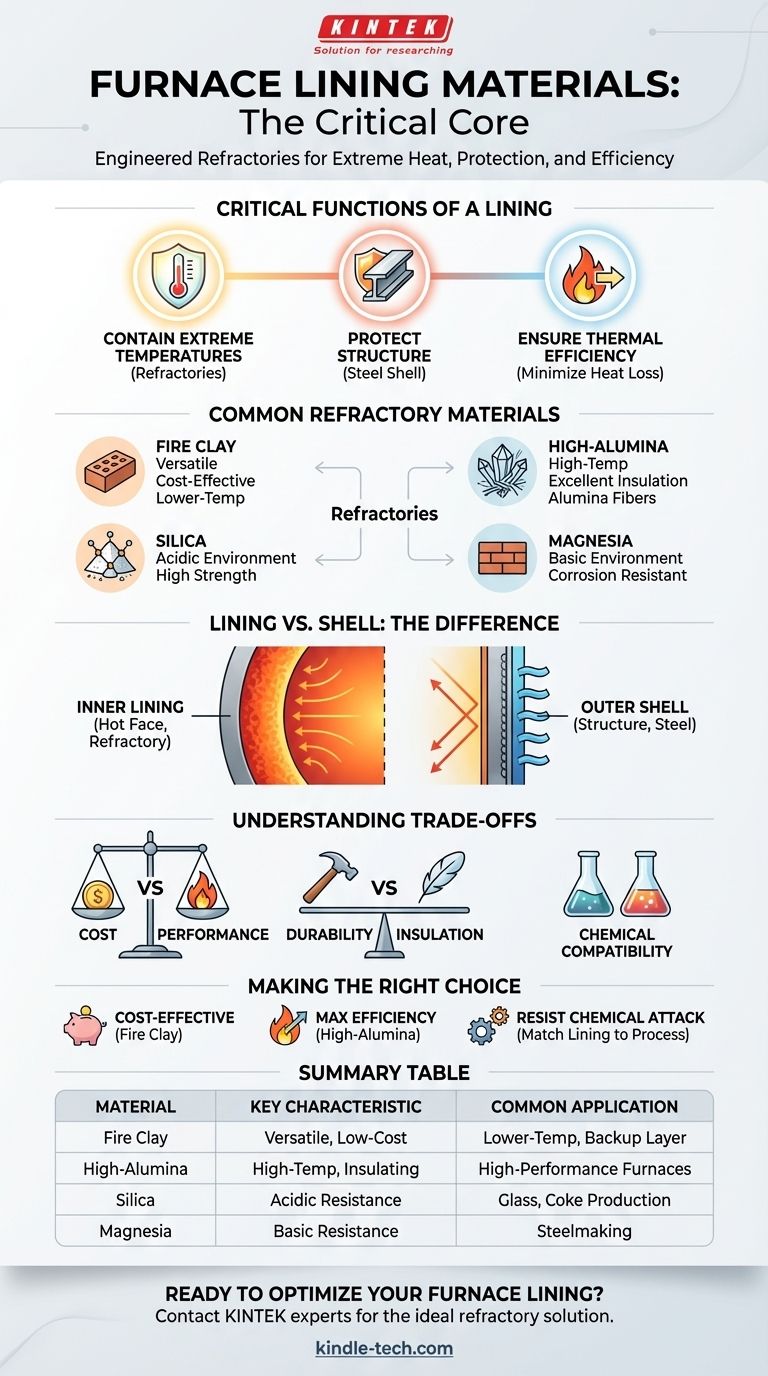

Em resumo, os revestimentos de fornos são feitos de materiais especializados, resistentes ao calor, conhecidos como refratários. Os tipos mais comuns são argila refratária, materiais de alto teor de alumina (incluindo fibras de alumina), sílica e magnésia. O material específico escolhido é ditado pela temperatura máxima de operação do forno, pelo ambiente químico interno e pela necessidade de eficiência térmica.

A conclusão fundamental é que um revestimento de forno não é um material único, mas sim um sistema cuidadosamente projetado. Ele é concebido para conter calor extremo, proteger a estrutura externa de aço do forno e minimizar a perda de energia, sendo a escolha do material inteiramente dependente da aplicação específica.

Por que um Revestimento Especializado é Crítico

O revestimento de um forno é o seu componente mais essencial para uma operação segura e eficiente. Ele serve como a barreira primária entre o calor interno intenso e o ambiente externo, desempenhando três funções vitais.

Contenção de Temperaturas Extremas

O papel principal do revestimento é suportar a temperatura de operação do forno sem derreter, rachar ou degradar. Estes materiais, conhecidos como refratários, são projetados para uma estabilidade térmica excepcional.

Proteção da Estrutura do Forno

A carcaça externa de um forno é tipicamente feita de aço carbono ou aço inoxidável soldado. Esta estrutura fornece resistência mecânica, mas deformar-se-ia e falharia rapidamente se exposta às temperaturas internas do processo. O revestimento refratário atua como um escudo térmico, mantendo a carcaça a uma temperatura segura.

Garantia da Eficiência Térmica

Um bom revestimento minimiza a perda de calor para o exterior. Materiais com baixa condutividade térmica e baixo armazenamento de calor, como as fibras de alumina, evitam que a energia escape, o que reduz o consumo de combustível e melhora o desempenho geral do forno.

Materiais Refratários Comuns Explicados

Embora existam muitos refratários, alguns tipos chave formam a espinha dorsal da maioria dos revestimentos de fornos industriais.

Argila Refratária (Fire Clay)

A argila refratária é um refratário fundamental feito de minerais de argila. É altamente versátil e econômica, o que a torna uma escolha comum para revestir fornos de temperaturas mais baixas ou como camada de suporte atrás de materiais mais avançados.

Materiais de Alto Teor de Alumina

Como o nome sugere, estes refratários possuem uma alta concentração de óxido de alumínio (alumina). Quanto maior a pureza da alumina, maior a temperatura que pode suportar. Esta categoria inclui tijolos densos, concretos refratários e isolamento leve, como placas de fibra de alumina de alta pureza, que oferecem excelente resistência ao calor e isolamento.

Sílica

Os tijolos de sílica são usados em fornos que processam materiais ácidos (como em algumas manufaturas de vidro e coque). Eles possuem excelente resistência em altas temperaturas, mas devem ser aquecidos e resfriados com cuidado para evitar rachaduras.

Magnésia

Inversamente, a magnésia (óxido de magnésio) é um refratário básico usado em fornos que processam materiais básicos, como na siderurgia. É escolhida pela sua capacidade de resistir à corrosão por escórias básicas e ambientes básicos.

A Diferença Entre Revestimento e Carcaça

É crucial distinguir entre o revestimento interno e a carcaça externa, pois eles são feitos de materiais diferentes e servem a propósitos inteiramente distintos.

O Revestimento Interno (A Face Quente)

Esta é a camada diretamente exposta ao calor e ao ambiente do processo. É sempre feita de um material refratário (como argila refratária ou alumina) selecionado pela sua resistência térmica e química.

A Carcaça Externa (A Estrutura)

Esta é a estrutura externa do forno, tipicamente feita de chapa de aço soldada. Sua função é puramente estrutural. Muitas vezes é equipada com sistemas de resfriamento a água ou ar para evitar deformação relacionada ao calor, dependendo inteiramente do revestimento interno para proteção térmica.

Compreendendo os Compromissos

A seleção de um material de revestimento é uma questão de equilibrar prioridades concorrentes.

Custo vs. Desempenho

Refratários de alumina de alta pureza oferecem resistência superior à temperatura e isolamento, mas têm um custo significativamente maior do que a argila refratária padrão. A escolha depende se as exigências operacionais justificam o investimento.

Durabilidade vs. Isolamento

Tijolos refratários densos são extremamente duráveis e resistem ao desgaste físico e ao ataque químico. No entanto, materiais leves, como as placas de fibra cerâmica, são isolantes muito melhores. Muitos fornos usam um revestimento compósito: uma camada densa de "face quente" para durabilidade apoiada por uma camada de fibra para isolamento.

Compatibilidade Química

O uso de um refratário quimicamente incompatível pode levar a uma falha catastrófica. Por exemplo, colocar um tijolo de sílica (ácido) em contato com uma escória básica fará com que ele se corroa e se dissolva rapidamente. A química do revestimento deve corresponder à química do processo.

Fazendo a Escolha Certa para o Seu Forno

Sua decisão final deve ser guiada pelo seu objetivo operacional principal.

- Se o seu foco principal for a relação custo-benefício em aplicações de temperatura mais baixa: A argila refratária é a escolha mais confiável e econômica.

- Se o seu foco principal for a máxima eficiência térmica e desempenho em altas temperaturas: A alumina de alta pureza, especialmente em forma de fibra ou placa, oferece o melhor isolamento e resistência ao calor.

- Se o seu foco principal for resistir ao ataque químico do processo: Você deve casar a química do revestimento (por exemplo, sílica para ácido, magnésia para básico) com o seu ambiente específico para garantir a longevidade.

Selecionar o revestimento correto do forno é uma decisão estratégica que impacta diretamente a segurança, a eficiência e a longevidade operacional.

Tabela de Resumo:

| Material | Características Principais | Aplicações Comuns |

|---|---|---|

| Argila Refratária | Econômica, versátil | Fornos de temperatura mais baixa, camada de suporte |

| Alto Teor de Alumina | Resistência a altas temperaturas, excelente isolamento | Fornos de alto desempenho, eficiência térmica |

| Sílica | Excelente resistência, resistência a ambientes ácidos | Fabricação de vidro, produção de coque |

| Magnésia | Resistência a ambientes básicos | Fornos de siderurgia |

Pronto para Otimizar o Revestimento do Seu Forno?

A escolha do material refratário correto é fundamental para a segurança, eficiência e longevidade do seu forno de laboratório ou industrial. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo os revestimentos de forno precisos que suas operações exigem.

Nossos especialistas podem ajudá-lo a selecionar o material ideal — seja argila refratária econômica ou fibra de alumina de alto desempenho — para atender às suas necessidades específicas de temperatura, química e isolamento.

Entre em contato conosco hoje para discutir os requisitos do seu forno e descobrir como nossas soluções podem melhorar o desempenho do seu laboratório.

Entre em contato com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Fornalha Rotativa de Tubo de Trabalho Contínuo Selada a Vácuo

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno de Grafitação Contínua a Vácuo de Grafite

- Hastil Cerâmico de Alumina Fina Avançada para Aplicações Industriais

- Fabricante Personalizado de Peças de PTFE Teflon para Peneira de Malha F4 de PTFE

As pessoas também perguntam

- Por que um pirômetro óptico é necessário para a sinterização de B4C? Garanta controle térmico de alta precisão em cerâmicas duras

- Para que servem os tubos de quartzo? Essenciais para Aplicações de Calor Extremo, Pureza e UV

- O que é uma correia de forno? A Chave para o Fluxo de Ar em Sistemas de Forno Mais Antigos

- Como limpar um rotavapor? Um guia passo a passo para prevenir a contaminação cruzada

- Quais são as vantagens de usar um bloco de aquecimento de alumínio em testes de catalisadores de alto rendimento? Garanta a precisão dos dados

- Por que a operação contínua de um agitador magnético é necessária durante experimentos de fotocatálise de TiO2/CuxOy? Dicas essenciais

- Por que as esferas de moagem de zircônia são usadas para moer c-LLZO? Garanta alta pureza para materiais de bateria de estado sólido

- Como as bombas de vácuo sem óleo diferem das bombas de vácuo seladas a óleo em termos de operação? Um Guia para Desempenho vs. Pureza